Índice

Métodos detallados y consideraciones para la instalación de orificios de montaje de placas de circuito impreso

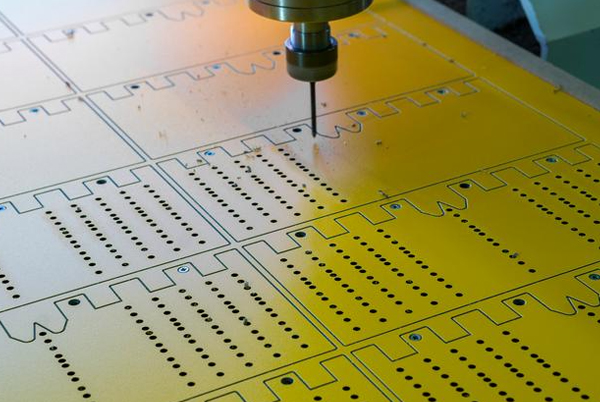

En el diseño de placas de circuito impreso, la correcta instalación de los orificios de montaje es crucial para garantizar una alineación precisa durante la fabricación, el montaje y el uso. Los orificios de montaje no solo sirven como puntos de referencia para las fijaciones de producción, sino también como puntos de referencia importantes para el mantenimiento futuro.

Consideraciones sobre la fase de diseño detallado

Cuando se utiliza software profesional de diseño de PCB (como Altium Designer, Eagle o KiCad), el diseño de los orificios de montaje requiere una planificación sistemática:

- Selección de ubicación: Normalmente se colocan en las cuatro esquinas de la placa de circuito impreso, a una distancia mínima de 3 mm del borde de la placa. En el caso de placas de circuito impreso de forma irregular, pueden ser necesarios orificios de montaje centrales adicionales. Las normas del sector recomiendan utilizar al menos tres orificios de montaje no colineales para mayor estabilidad.

- Determinación del tamaño del orificio: Standard hole sizes range from 1.0–3.0mm. Considerations include:

- Diámetro de los pasadores de alineación utilizados en el montaje

- Grosor de la placa de circuito impreso (las placas más gruesas requieren orificios más grandes)

- Factores de vibración ambiental (los entornos de alta vibración necesitan ajustes más apretados).

- Ajuste de tolerancia: Typical mounting hole tolerance is ±0.05mm, with high-precision applications requiring ±0.02mm. Ensure clear labeling in Gerber files.

Comprobaciones clave previas a la fabricación

Antes de presentar diseños a los fabricantes, verifique lo siguiente:

- Distancia desde el borde del tablero: Asegúrese de que los centros de los orificios de montaje estén al menos a 3 mm del borde para evitar roturas durante el mecanizado.

- Separación de otros componentes: Ningún componente o traza debe estar a menos de 3 mm de los orificios de montaje.

- Indicación de orificio no chapado: La mayoría de los orificios de montaje no deben ser chapados y deben señalarse explícitamente.

- Simetría de capas: En las placas multicapa, la posición de los orificios de montaje debe tener en cuenta la simetría de las capas para evitar deformaciones.

Tipos de orificios de montaje y aplicaciones habituales

- Orificios de montaje redondos: El más común, adecuado para aplicaciones generales.

- Agujeros de montaje ranurados: Permiten un ligero ajuste posicional, ideal para montajes con diferentes coeficientes de dilatación térmica.

- Orificios de montaje avellanados: Facilitan la inserción del pasador, ideal para un montaje rápido.

- Orificios de montaje chapados: Se utiliza cuando se requiere una conexión eléctrica, pero aumenta el coste.

Análisis en profundidad y selección de métodos de conexión de placas de circuito impreso

Ejecución detallada de las cabezas de las clavijas estándar

Las cabezas de clavija estándar son una opción rentable, especialmente para tiradas de producción pequeñas y medianas:

Puntos clave de la aplicación:

- La distancia entre pines suele ser de 2,54 mm (0,1 pulgadas) o 2,0 mm.

- Se recomiendan cabeceras de doble fila para mejorar la estabilidad.

- PCB pads should be 0.2–0.3mm larger than the pin diameter.

- Unas almohadillas de apoyo adecuadas en el reverso evitan el desprendimiento.

Ventajas:

- Bajo coste, fácil soldadura manual.

- Conexiones fiables con baja resistencia de contacto.

- Reparación y sustitución sencillas.

Limitaciones:

- Ocupa más espacio en el PCB.

- Inadecuado para la transmisión de señales de alta frecuencia.

- Puede aflojarse en entornos de alta vibración.

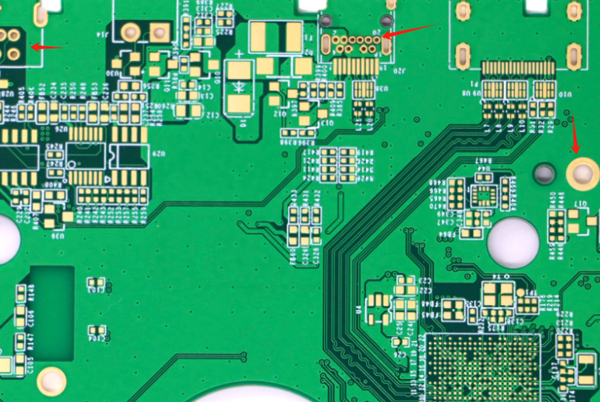

Consideraciones profesionales para conectores de borde de PCB

Los conectores de borde de placa de circuito impreso (conectores de dedos dorados) son ideales para enchufar y desenchufar con frecuencia o para diseños modulares:

Especificaciones de diseño:

- The gold finger length should exceed the contact area by 2–3mm.

- Gold finger thickness is typically 30–50µm.

- Edge chamfering (recommended 30–45 degrees).

- Las zonas sin contacto requieren la aplicación de una máscara de soldadura.

Optimización del rendimiento:

- Aumentar los dedos de tierra para reducir la EMI.

- Coloque las líneas de tierra junto a las líneas de señal críticas.

- Incluyen ranuras de alivio de tensión en los extremos de los dedos.

Consejos de mantenimiento:

- Limpie los contactos regularmente con limpiadores especializados.

- Avoid excessive plugging/unplugging (typical lifespan: 500–1000 cycles).

- Conservar en bolsas antioxidantes cuando no se utilice.

5 problemas comunes y soluciones profesionales

Problema 1: Desalineación de los orificios de montaje que dificulta el montaje

Causas profundas:

- Discrepancias entre los archivos de diseño y las salidas Gerber.

- Tolerancias de fabricación acumuladas.

- Coeficientes de dilatación térmica (CTE) desiguales.

Soluciones:

- Añada marcadores de referencia para facilitar la alineación.

- Seleccione fabricantes de mayor precisión (por ejemplo, IPC-A-600 Clase 3).

- Utilizar algoritmos de compensación en programas de taladrado NC.

- Considerar los materiales compatibles con el CTE.

Problema 2: Fallo del contacto del conector

Síntomas:

- Pérdida intermitente de señal.

- Resistencia de contacto inestable.

- Aumento de las tasas de fallo a altas temperaturas.

Pasos para solucionar problemas:

- Limpie los contactos (utilice alcohol isopropílico y un paño sin pelusas).

- Compruebe la tensión del muelle del pasador/conector (debe cumplir MIL-STD-1344).

- Measure contact resistance (should be <50mΩ).

- Mejora el material de chapado si es necesario (el oro supera al estaño).

Problema 3: Fallos de conexión en entornos con muchas vibraciones

Medidas preventivas:

- Utilice conectores de enclavamiento (por ejemplo, Molex Micro-Fit 3.0).

- Añadir fijaciones mecánicas (tornillos + arandelas).

- Sustituya los pasadores estándar por variantes roscadas.

- Aplique adhesivo epoxi (seleccione la viscosidad adecuada).

Problema 4: desgaste excesivo de los dedos de oro

Métodos de prolongación de la vida útil:

- Use hard gold plating (2–5% cobalt content).

- Aumentar el número de dedos para distribuir el desgaste.

- Optimizar las guías de inserción/extracción.

- Controlar la fuerza de inserción (utilizar herramientas especializadas).

Problema 5: escasa integridad de la señal de alta frecuencia

Estrategias de mejora:

- Utilice conectores de impedancia adaptada.

- Reduzca al mínimo la longitud de las conexiones.

- Aumentar las clavijas de tierra (al menos un 20% del total).

- Utiliza la señalización diferencial.

- Añadir juntas de blindaje EMI.

Resumen profesional

La selección de los orificios de montaje de las placas de circuito impreso y los métodos de conexión influyen directamente en la fiabilidad, la fabricación y el mantenimiento del producto. Un diseño sistemático y unos controles estrictos del proceso pueden mejorar considerablemente la calidad general de los productos electrónicos.

Principales conclusiones:

- Los orificios de montaje deben seguir el principio “3-2-1”: restringir tres grados de libertad de traslación y dos de rotación.

- La selección del conector debe tener en cuenta los factores ambientales: temperatura, humedad, vibraciones y gases corrosivos.

- Las disposiciones de los dedos de oro deben utilizar longitudes escalonadas para garantizar una secuencia de potencia adecuada.

- Para conexiones de alta frecuencia, prefiera las interfaces prensadas a las soldadas.

- Mantener registros de la vida útil de los conectores y aplicar programas de sustitución preventiva.

Últimas recomendaciones de lectura

- Common PCB Manufacturing Defects and How to Prevent Them

- Proceso de fabricación de PCB explicado paso a paso

- Opiniones sobre el montaje de placas de circuito impreso y testimonios de clientes

- Casos prácticos de montaje de placas de circuito impreso: historias reales de éxito en PCBA

- Montaje de PCB frente a la competencia: ¿qué fabricante de PCBA es el adecuado para usted?