Índice

He aquí las traducciones de los 8 términos profesionales del PCB:

01 Panel (matriz)

Algunos fabricantes de placas de circuito impreso denominan a las matrices “Paneles.” Los paneles se dividen en paneles de envío and paneles de trabajo. A panel de envío se refiere a las placas de circuito impreso dispuestas para su envío, normalmente diseñadas para cumplir los requisitos de producción de PCBA, y a veces se denomina “conjunto.” A panel de trabajo se refiere a la matriz de producción, que contiene múltiples paneles de envío. Las placas de circuito impreso se fabrican como paneles de trabajo y posteriormente se separan en paneles de envío.

02 Óxido negro / Óxido marrón

Se trata de un proceso químico que forma una capa uniforme y difusa en la superficie del cobre. Esta capa aumenta el área de contacto entre el cobre y el preimpregnado (PP), mejorando la adherencia.

La finalidad del óxido negro y del óxido marrón es la misma, pero difieren en la longitud de la pelusa, el coste químico y la dificultad del proceso.El óxido negro proporciona una mayor adherencia que el óxido marrón, pero es más caro y difícil de manejar. Además, el óxido negro es más propenso a los defectos de “pink ring”. En la actualidad, la mayoría de los fabricantes utilizan el proceso de óxido marrón.

03 Laminación

Los PCB multicapa requieren el apilamiento de varios núcleos, capas de PP y láminas de cobre, que luego se unen entre sí a alta temperatura y presión.Con el calor, el PP se vuelve viscoso y fluye bajo presión, rellenando los huecos grabados en las capas interiores de cobre.

04 Varios tipos de agujeros

- PTH (agujero pasante chapado): Un agujero metalizado y revestido de cobre.

- NPTH (Agujero pasante no plateado): Orificio no cobreado ni metalizado.

- ViaPequeño orificio revestido de cobre que sirve únicamente para la conducción eléctrica.

- Agujero ciego: Agujero que parte de la capa superior o inferior pero que no atraviesa toda la placa (visible por un lado).

- Enterrado Vía: Orificio que conecta las capas internas de la placa de circuito impreso sin llegar a las capas externas de cobre (invisible desde el exterior).

- Agujero HDI (interconexión de alta densidad): Microagujeros ciegos formados mediante perforación láser.

05 Deposición química de cobre (Cobreado químico)

También conocido como cobreado químico, este proceso implica una reacción de oxidación-reducción en la superficie del sustrato para formar una fina capa de cobre que permite las conexiones eléctricas entre capas y facilita el posterior cobreado.

06 Máscara de soldadura

La máscara de soldadura, también llamada resistencia a la soldadura, es una capa de tinta que se aplica a la superficie de la placa de circuito impreso para evitar cortocircuitos por soldadura.

La tinta de la máscara de soldadura es muy común en las placas de circuito impreso, y alrededor del 90% es verde. Sin embargo, también hay otros colores disponibles, como rojo, azul, negro, blanco y amarillo.

Las funciones de la máscara de soldadura incluyen: - Prevención de la soldadura incorrecta de componentes.

- Prevención de puentes de soldadura.

- Proporcionar protección (la capa de polímero cubre las trazas metálicas, ofreciendo resistencia a la niebla salina, la humedad, etc.).

07 Acabado superficial

El cobre desnudo tiene buena soldabilidad, pero tiende a oxidarse cuando se expone al aire durante largos periodos. Por ello, se aplica un tratamiento superficial para garantizar una buena soldabilidad o rendimiento eléctrico.

Los acabados superficiales más comunes son: - HASL (nivelación de soldadura por aire caliente)

- ENIG (níquel químico por inmersión en oro)

- OSP (Conservante orgánico de soldabilidad)

- Lata de inmersión

- Inmersión Plata

- Oro galvánico

- Dedos de oro galvanizado

08 V-CUT

El corte en V es un método habitual para separar las placas de circuito impreso en unidades individuales y eliminar los bordes sobrantes. El espesor restante after V-CUT refers to the thickness left after the upper and lower blades cut the PCB. This thickness must be neither too thick nor too thin—if too thick, separation is difficult and causes high stress; if too thin, the board lacks support and may break during production. Common V-CUT angles are 30°, 45°, and 60°.

PCBA Processing – 30 Key Terms

En la fabricación de productos electrónicos, PCBA (Montaje de circuitos impresos) es un proceso complejo y preciso en el que intervienen numerosos términos técnicos y tecnologías básicas.

- PCBA – Short for Montaje de circuitos impresosque se refiere a todo el proceso de fabricación de placas de circuito impreso, incluyendo Montaje SMT, inserción de DIP, pruebas funcionales y montaje final.

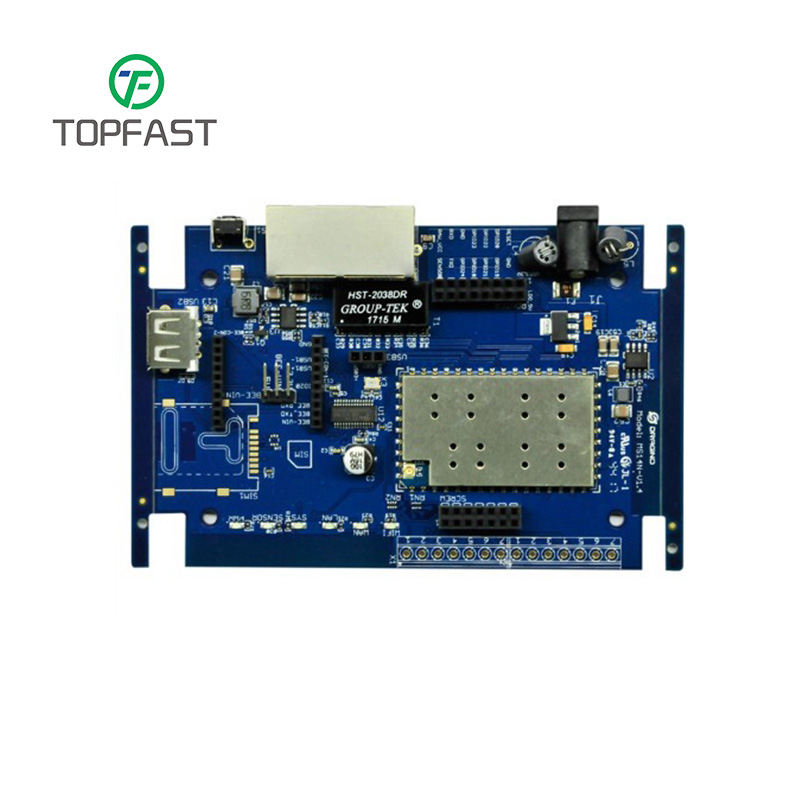

- PCB – Short for Placa de circuito impreso, normalmente se refiere a placas de circuitos, que pueden ser una cara, doble cara o multicapafabricados con materiales como FR-4, resina, fibra de vidrio o sustratos de aluminio.

- Archivo Gerber – A set of files describing PCB images (circuit layers, solder mask, silkscreen, etc.) along with drilling and milling data, required for PCBA quotations.

- Lista de materiales – A list of all components used in PCBA, including quantities and process routes, serving as a key reference for procurement.

- SMT (Tecnología de montaje en superficie) – A process involving impresión de pasta de soldadura, colocación de componentes y soldadura por reflujo en PCB.

- Impresión de pasta de soldadura – Depositing solder paste through a stencil onto PCB pads using a squeegee blade.

- SPI (Inspección de pasta de soldadura) – A machine that checks solder paste thickness and printing quality post-application.

- Soldadura reflow – Heating PCBs in a reflow oven to melt solder paste, forming solid solder joints upon cooling.

- AOI (inspección óptica automatizada) – A scanning system that detects soldering defects by comparing PCB images to standards.

- DIP (encapsulado doble en línea) – A process where componentes pasantes se insertan en placas de circuito impreso, seguidas de soldadura por ola, recorte de patillas, retoque y limpieza.

- Soldadura por ola – Passing PCBs over a molten solder wave to solder through-hole components.

- Recorte de pasadores – Cutting excess component leads after soldering for proper sizing.

- Retoques (Rework) – Repairing incomplete or defective solder joints manually.

- Limpieza del tablero – Removing flux residues and contaminants to meet environmental and cleanliness standards.

- Revestimiento conforme – Applying a protective layer (e.g., acrylic, silicone) to PCBA for aislamiento, resistencia a la humedad y prevención de la corrosión.

- Pads (Patrones de tierra) – Exposed copper areas on PCBs for component soldering.

- Embalaje de componentes – The physical form of components, mainly DIP (agujero pasante) y SMD (montaje en superficie).

- Paso (distancia entre hileras) – The distance between adjacent component leads/terminals.

- QFP (encapsulado plano cuádruple) – A surface-mount IC with gull-wing leads on all four sides.

- BGA (matriz de bolas) – An IC package with solder balls arranged in a grid on its underside.

- Garantía de calidad – Ensures product quality through inspections and testing.

- FCT (Prueba de Circuito Funcional) – Simulates real-world operation to verify PCBA functionality.

- Pruebas de rodaje – Stress-testing PCBAs under extreme conditions to identify early failures.

- Pruebas de vibración – Assessing PCBA durability against mechanical vibrations during use/transport.

- IQC (Control de calidad entrante) – Inspects raw materials/components upon receipt.

- Máscara de soldadura – A laser-cut metal sheet for precise solder paste deposition.

- Fijación (plantilla) – A tool for batch production, including ensamblaje, pruebas y dispositivos de prueba de PCB.

- Agujero pasante chapado (PTH) – Copper-plated holes for interlayer connections/signal transmission.

- Máscara de soldadura – A protective layer over copper traces to prevent shorts/corrosion.

- SMD (dispositivo de montaje superficial) – Components mounted directly onto PCBs without leads, the dominant assembly method today.