En la industria de fabricación electrónica, el diseño de panelización de PCB es un paso crucial que conecta el diseño y la producción. Un diseño de panel excelente puede mejorar significativamente la eficiencia de la producción y reducir costes, mientras que un diseño deficiente puede provocar cuellos de botella en la producción y problemas de calidad. Este artículo explorará todos los aspectos del diseño de panelización de PCB para ayudarle a dominar esta habilidad esencial.

Índice

¿Qué es el diseño de panelización de PCB y por qué es tan importante?

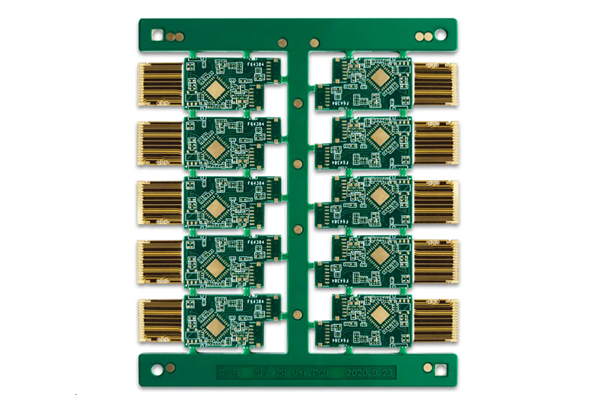

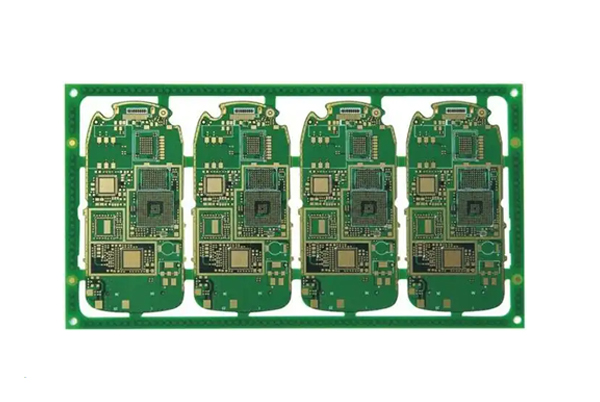

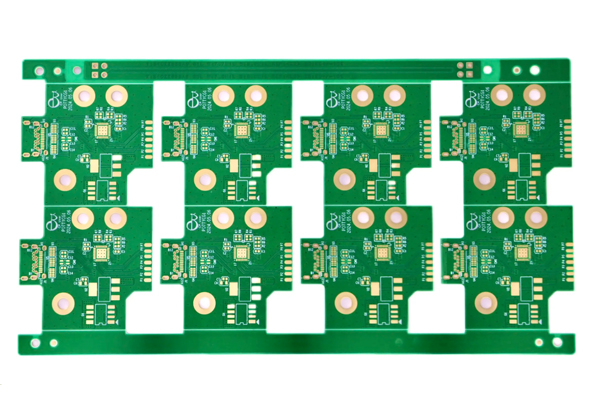

El diseño de panelización de placas de circuito impreso hace referencia a la disposición estratégica de varias placas de circuito impreso pequeñas en un panel de producción más grande. Imagínese imprimir varias fotos juntas en una hoja en lugar de imprimir cada foto por separado – esto mejora drásticamente la eficiencia de la producción.

La importancia del diseño de la panelización se manifiesta en tres aspectos fundamentales:

- Mejora de la eficacia de la producción: Las máquinas de colocación SMT pueden procesar decenas de miles de componentes por hora, pero los frecuentes cambios de pequeñas placas reducen drásticamente la utilización de la máquina. La panelización permite a las máquinas procesar varias placas de circuito impreso a la vez, minimizando el tiempo de inactividad. Nuestra experiencia demuestra que un diseño adecuado de los paneles puede mejorar la eficiencia de la línea SMT en más de un 30%.

- Control de costes: PCB production always generates material waste. Good panel design maximizes material utilization. We helped one client optimize their panel layout to increase material utilization from 78% to 92%, saving ¥150,000 annually in material costs alone.

- Calidad Coherencia: Todas las placas del mismo panel experimentan condiciones de producción idénticas, lo que se traduce en una mayor uniformidad en comparación con las placas producidas individualmente. Esto es especialmente importante en los procesos de soldadura por reflujo, en los que la uniformidad del perfil de temperatura es vital para la calidad de la soldadura.

Elementos clave del diseño de panelización de PCB

1. Las reglas de oro del tamaño de los paneles

Seleccionar el tamaño del panel no es arbitrario – hay que tener en cuenta múltiples factores:

- Limitaciones del equipo: Different SMT equipment has specific maximum and minimum panel size requirements. Typically, optimal panel sizes range between 250×200mm to 300×250mm. We recommend confirming equipment specifications with your SMT supplier before design.

- Comodidad operativa: Oversized panels may cause handling difficulties and increase production breakage risks. We encountered a case where a client designed 400×350mm panels that frequently jammed during conveyance, requiring redesign.

- Utilización del material: Ideally, panel sizes should divide evenly into standard copper-clad laminate sizes (like 457×610mm) to minimize waste. Panel size calculation tools can help find optimal solutions.

Consejo práctico: Crear una biblioteca de plantillas de tamaños de paneles que documente los tamaños que han tenido éxito históricamente como punto de partida para nuevos proyectos.

2.El arte de la separación entre paneles y los métodos de conexión

La separación entre paneles y los métodos de conexión afectan directamente a los procesos posteriores de depanelado y a la calidad:

Fundamentos del diseño V-Cut:

- Adecuado para la separación en línea recta de formas regulares

- El grosor restante de la ranura en V debe ser 1/3 del grosor del tablero (normalmente 0,5 mm).

- El ángulo de la ranura suele ser de 30 ó 45 grados.

- Mantenga una distancia mínima de 2 mm entre los componentes y las líneas de corte en V

Aspectos básicos del diseño de enrutamiento de pestañas:

- Adecuado para formas irregulares o zonas de componentes sensibles

- Anchura típica del puente: 3-5 mm

- Coloque los puntos de conexión cada 10-15 cm

- Diámetro de perforación recomendado: 0,8-1,0 mm

Aspectos esenciales del diseño de la pestaña Breakaway:

- Adecuado para placas ultrafinas o flexibles

- Diámetro del orificio: 0,5-0,8 mm

- Distancia entre agujeros: 1-1,5 mm

- Debe considerar soluciones de tratamiento de rebabas

Intercambio de experiencias: Para diseños con componentes sensibles como BGAs o QFNs, recomendamos el trazado por pestañas en lugar del corte en V, ya que la tensión de depanelado puede provocar grietas en las juntas de soldadura.

3.El principio de coherencia de la orientación de los componentes

La coherencia en la orientación de los componentes influye significativamente en la eficacia de la colocación:

- Buenas prácticas: Mantenga una orientación uniforme de los componentes en todas las placas de un panel. En un estudio de caso, la unificación de la orientación de los componentes aumentó la velocidad de colocación de 35.000 a 42.000 puntos por hora.

- Componentes polarizados: Asegúrese de que la orientación de los diodos, condensadores electrolíticos, etc., es la misma para evitar errores de inspección manual.

- Planificación de zonas de alta densidad: Distribuya las áreas de componentes de alta densidad uniformemente por los paneles para evitar la concentración de calor localizado.

Consejo prácticoUtilice el software de simulación de paneles para modelar las trayectorias de movimiento del cabezal de colocación y optimizar la orientación de la disposición de los componentes.

4.Técnicas de prevención de errores en el diseño de pastillas y vías

Un diseño inadecuado de los pads y las vías puede provocar defectos de soldadura:

- Protección de los bordes: Mantenga todas las almohadillas a una distancia mínima de 1 mm de los bordes de depanelado, especialmente cerca de las líneas de corte en V.

- Mediante tratamiento:

- Agujeros pasantes chapados: Cobertura recomendada de la máscara de soldadura

- Vías:Diámetros <0,3mm puede utilizar el proceso de taponamiento

- Zonas BGA:Debe utilizar el proceso de enchufe

- Diseño de puntos de prueba:

- Mínimo un punto de prueba por red

- Test point diameter ≥0.8mm

- Test point spacing ≥2.54mm

Estudio de caso: Un cliente experimentó un desprendimiento del 5% de las almohadillas después del despanochado debido a que las almohadillas estaban a sólo 0,3 mm de las líneas de corte en V. El aumento a 1,2 mm resolvió completamente el problema. El aumento a 1,2 mm resolvió por completo el problema.

Técnicas avanzadas de panelización de PCB

1. Estrategia de paneles mixtos

La panelización mixta dispone diferentes diseños de PCB en un mismo panel de producción.Esta estrategia puede:

- Mejorar la eficacia de la producción de lotes pequeños

- Reducir el tiempo de cambio

- Equilibrar la programación de la producción

Puntos de aplicación:

- Garantizar que todas las placas de circuito impreso tengan el mismo grosor

- Copper weight variation ≤1oz

- Procesos idénticos de acabado superficial

- Perfiles de reflujo compatibles

Historia de éxito: Ayudamos a un cliente del sector del hogar inteligente a panelizar conjuntamente 5 placas de circuito impreso diferentes, mejorando la eficiencia de la producción de lotes pequeños en un 60%.

2.Diseño del equilibrio térmico

El equilibrio térmico es crucial durante la soldadura por reflujo:

- Distribución de componentes: Distribuye uniformemente los componentes de alta potencia para evitar sobrecalentamientos localizados.

- Balance de cobre: Diseño simétrico de grandes superficies de cobre

- Consideración de la masa térmica: Alternancia de zonas con componentes densos y dispersos

Método práctico: Use thermal simulation software to analyze panel heat distribution, adjusting layouts until temperature variation is <5℃.

3.Diseño para la comprobabilidad y la fabricación (DFM/DFT)

Un diseño de panel excelente debe tener en cuenta las pruebas y la fabricación:

- Disposición de los puntos de prueba: Asegúrese de que las puntas de prueba pueden acceder simultáneamente a todos los puntos de prueba de la placa.

- Marcas de separación: Las marcas claras reducen los errores de separación

- Diseño de bordes de herramientas: Normalmente requiere bordes de 5 mm para sujeción y posicionamiento

Consejo profesionalLa adición de marcas de referencia ayuda a la colocación de SMT y mejora la precisión de depanelado. Cada placa debe tener al menos 2 marcas de referencia diagonales.

Problemas comunes de panelización de PCB y soluciones

Problema 1: Rebabas o levantamiento de la lámina de cobre tras el despegado

Soluciones:

- Verifique la profundidad del corte en V (debe ser de 2/3 del grosor de la tabla)

- Considere la posibilidad de cambiar al enrutamiento por pestañas

- Añadir tiras de protección de cobre a lo largo de los bordes depanelados

- Aplicar el rectificado de bordes tras el despintado

Problema 2: Deformación del panel durante el reflujo

Soluciones:

- Revisión del diseño del balance térmico del panel

- Aumentar la simetría del panel

- Considerar materiales de sustrato de mayor Tg

- Optimizar el perfil de reflujo con velocidades de rampa más lentas

Tema 3: Determinar el número óptimo de tablas por panel

Soluciones:

- Considerar los límites de capacidad de los equipos SMT

- Equilibrar la utilización del material y la comodidad de manipulación

- Realización de pruebas DOE con diferentes recuentos de placas

- Recomendación típica: 4-12 tablas por panel

Tema 4: Garantizar una calidad de soldadura homogénea en paneles mixtos

Soluciones:

- Seleccionar diseños con características térmicas similares

- Verificar la distribución de la temperatura con simulación térmica

- Ajustar la disposición de los componentes para equilibrar la masa térmica

- Considerar procesos de reflujo segmentados

Tema 5: Impacto del diseño de los paneles en las pruebas TIC

Soluciones:

- Garantizar que los puntos de prueba sobreviven a la depanelización

- Plan de estrategias de prueba pre-post-depuración

- Design adequate test point spacing (≥2.54mm)

- Marque las ubicaciones de los puntos de prueba críticos

Tema 6: Reducir la concentración de tensiones en los diseños de paneles

Soluciones:

- Evite colocar componentes sensibles cerca de puentes

- Utilice esquinas redondeadas en lugar de afiladas

- Considerar el análisis de simulación de tensiones

- Optimizar la cantidad y colocación de puentes

Conclusión y recomendaciones de buenas prácticas

Un diseño de panelización de PCB excelente combina arte y ciencia. Basándonos en nuestro debate, recomendamos estas buenas prácticas:

- Planificar con antelación: Tenga en cuenta los requisitos del panel durante el diseño de la placa de circuito impreso, no a posteriori.

- Colaborar con los proveedores: Trabajar en estrecha colaboración con los fabricantes de SMT y PCB para comprender sus capacidades y limitaciones.

- Normalizar: Desarrollar directrices internas de diseño de paneles para mejorar la coherencia.

- Mejora continua: Recopilar información sobre la producción para perfeccionar los diseños de los paneles.

- Herramientas: Utilice software especializado de diseño y simulación de paneles para reducir los costes de ensayo y error.

Recuerde que un buen diseño de panel debe parecerse a una sinfonía bien orquestada – cada elemento en perfecta armonía, trabajando juntos para crear un proceso de producción eficiente y rentable.

Lecturas recomendadas

Diseño de PCb de alta velocidad

PCB Design and Manufacturing

Problemas comunes y soluciones en el diseño de placas de circuito impreso