En la industria electrónica actual, en rápida evolución, Prototipos de PCB multicapa se ha convertido en una parte fundamental del proceso de desarrollo de productos. No solo sirve como referencia para la validación del diseño, sino también como factor clave para aprovechar las oportunidades del mercado. El reto para todos los ingenieros y compradores es cómo lograr entrega rápida and personalización precisa garantizando al mismo tiempo la calidad.

Índice

Valores fundamentales y retos técnicos del prototipado de placas de circuito impreso multicapa

Prototipos de PCB multicapa Se refiere a la fabricación precisa de un pequeño número de placas de muestra antes de la producción en masa, utilizadas para pruebas funcionales, verificación del rendimiento y optimización del diseño. En comparación con las placas de una o dos caras, las placas multicapa (especialmente las de seis o más capas) logran una mayor densidad de cableado, una mejor integridad de la señal y una mayor capacidad antiinterferencias gracias a la alternancia de capas conductoras y aislantes. Se utilizan ampliamente en equipos de comunicación, electrónica de consumo de alta gama, electrónica automotriz y aplicaciones de control industrial.

Sin embargo, aumentar el número de capas también plantea importantes retos técnicos:

- Requisitos de interconexión de alta densidad (HDI)Los diseños electrónicos modernos tienden hacia la miniaturización y la alta frecuencia/velocidad, lo que exige Ancho/espaciado mínimo de traza de 3 milésimas de pulgada o incluso menos, y persiana láser vía diámetros tan pequeños como 0,1 mm.

- Diversidad de materiales: Es necesario seleccionar de manera flexible Materiales FR-4 de alta Tg, materiales sin halógenoso materiales de alta frecuencia y alta velocidad (como MEGTRON6, ROGERS) según el escenario de aplicación.

- Requisitos de fiabilidadLos productos deben funcionar de manera estable en entornos hostiles, lo que impone normas estrictas en materia de gestión térmica, control de impedancia y fiabilidad a largo plazo.

Superar los cuatro retos fundamentales

Para completar Prototipos de PCB multicapa, deben abordarse sistemáticamente los cuatro retos fundamentales siguientes:

1. Control de precisión de alineación entre capas

As the number of layers increases, the cumulative alignment error between layers becomes a primary cause of scrap. Advanced manufacturers employ high-precision positioning systems and environmental temperature/humidity control to strictly maintain layer-to-layer alignment tolerance within ±25µm, enabling the realization of complex designs such as HDI de cualquier capa.

2. Fabricación del circuito de la capa interna y transferencia del patrón

Los circuitos de la capa interna son la columna vertebral de una placa multicapa. Las líneas finas, los materiales con alta Tg y las capas centrales delgadas son propensos a arrugarse, desalinearse y grabarse de manera desigual durante el procesamiento. Adoptar Imagen directa láser (LDI) La tecnología, en lugar de la exposición tradicional con película, mejora significativamente la precisión de la alineación y la uniformidad del ancho de línea de los patrones de la capa interna.

3. Fiabilidad del proceso de laminación

La laminación es el paso crítico para unir múltiples núcleos de capas internas y preimpregnados en una sola entidad. Los retos residen en controlar defectos tales como desplazamiento de capas, delaminación y huecos de resina.

- Solución: Desarrollar un procedimiento científico de laminación, controlando con precisión la velocidad de calentamiento, el perfil de presión y el nivel de vacío. Para Placas de 6 capas, a menudo se utiliza un diseño simétrico apilado (por ejemplo, 3+1+3) para evitar deformaciones.

4. Perforación de alta precisión y metalización de orificios

Las placas gruesas y las múltiples vías apiladas plantean retos como la rotura de la broca, las rebabas y las manchas de taladro durante el taladrado. Las microvías y las vías enterradas exigen mucho a la tecnología de taladrado láser.

- Solución:

- Perforación mecánica: Utilice brocas nuevas y parámetros optimizados para trabajar con cobre grueso y placas gruesas.

- Taladrado láser: Se utiliza para procesar microvías de 0,1 mm y menos, ofreciendo una alta precisión y una buena calidad de las paredes de los orificios.

- Metalización de agujeros: Emplear procesos eficientes de desengrasado y deposición de cobre químico para garantizar paredes de orificios limpias y una cobertura uniforme de cobre, lo que garantiza la fiabilidad de las conexiones eléctricas entre capas.

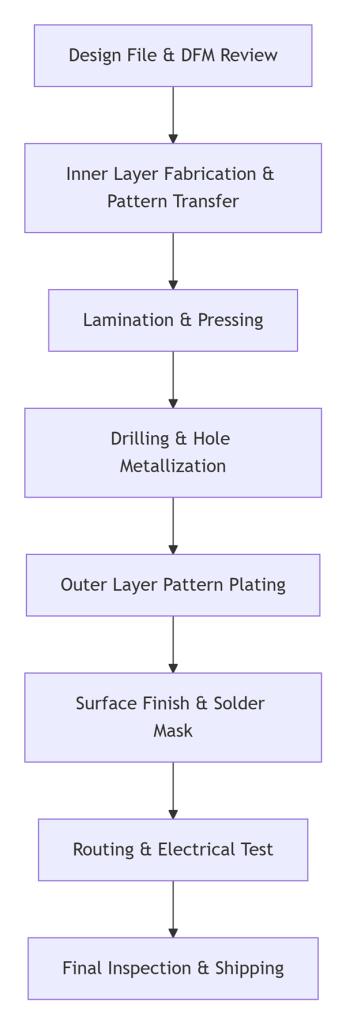

Flujo de prototipado estandarizado y análisis de procesos clave

Eficiente y fiable. Prototipos de PCB multicapa El proceso es la garantía de calidad y rapidez. Sus pasos fundamentales se pueden resumir de la siguiente manera:

Análisis en profundidad de los procesos clave:

- Control de la impedancia: For high-speed signals, impedance matching is crucial. Engineers need to accurately calculate line width and dielectric thickness during the design phase, while manufacturers must strictly control the production process to ensure the final impedance deviation is within ±10% (or a stricter ±5% if required).

Selección del acabado superficial: Las diferentes aplicaciones requieren diferentes procesos de acabado superficial.

| Acabado superficial | Ventajas | Aplicaciones típicas |

|---|---|---|

| ENIG | Alta planitud, buena soldabilidad, resistencia a la oxidación. | BGA, componentes de precisión, circuitos de alta frecuencia |

| HASL (sin plomo) | Bajo coste, uniones soldadas resistentes | Electrónica de consumo, aplicaciones en las que la planitud extrema no es crítica. |

| Lata de inmersión | Respetuoso con el medio ambiente, adecuado para conexiones a presión. | Campos específicos de la industria y la comunicación |

| OSP | Menor coste, conserva la soldabilidad del cobre. | Productos de baja complejidad, ciclos de vida de almacenamiento cortos. |

Estrategias para una entrega rápida y selección de fabricantes

La «velocidad» es una ventaja competitiva fundamental en Prototipos de PCB multicapaPara lograr una entrega rápida se requiere el esfuerzo conjunto tanto del cliente como del fabricante.

Estrategias de optimización del lado del cliente:

- Estandarización del diseño: Siga las normas IPC y evite tamaños de orificios y anchos de trazas no estándar.

- Proporcione datos completos: Envíe archivos Gerber estándar, precisos. Listas de materialesy requisitos de proceso claros.

- Utilizar el análisis DFM: Utilice el DFM (Diseño para la fabricabilidad) Servicio prestado por el fabricante antes de la producción para identificar y corregir defectos de diseño en una fase temprana.

Evaluación de la capacidad del fabricante:

A la hora de seleccionar un fabricante de prototipos, tenga en cuenta los siguientes aspectos:

- Equipo técnico¿Disponen de equipos avanzados como LDI, máquinas de perforación láser de alta precisión y sistemas automatizados de inspección AOI?

- Madurez del proceso¿Tienen experiencia estable en la producción en masa de Placas de 6 capas, Placas de IDH, e incluso placas con un número elevado de capas, superior a 20 capas?

- Sistema de calidad¿Están certificados según normas internacionales de calidad como ISO9001, IATF16949?

- Garantía de entrega¿Ofrecen claramente? prototipado rápido servicios (por ejemplo, 24 horas para 6 capas, 72 horas para un número elevado de capas)? ¿El progreso de la producción es transparente y trazable?

Resumen de escenarios de aplicación y tendencias futuras

El éxito de Prototipos de PCB multicapa se refleja en última instancia en los productos de vanguardia que permite crear:

- Electrónica de consumoPlacas base para teléfonos inteligentes y dispositivos de realidad aumentada/realidad virtual, que buscan la miniaturización y HDI en cualquier capa.

- Equipos de comunicación: Estaciones base 5G, servidores, que requieren materiales de baja pérdida y alta frecuencia, y un control estricto de la impedancia.

- Electrónica del automóvil: Controladores ADAS, que requieren alta fiabilidad, resistencia a altas temperaturas y excelente rendimiento térmico.

- Industrial y médicoRobots industriales, equipos de diagnóstico por imagen, con énfasis en el funcionamiento estable a largo plazo en entornos complejos.

De cara al futuro, con el desarrollo continuo de la IA, el IoT y la electrónica automotriz, los requisitos para Prototipos de PCB multicapa seguirá evolucionando hacia una mayor densidad, mayor frecuencia, mayor fiabilidad y ciclos de desarrollo más cortos.