Circuitos impresos (PCB) son la columna vertebral de los dispositivos electrónicos modernos, y sus avances en la fabricación influyen directamente en el rendimiento y la fiabilidad de los productos. Con el rápido desarrollo de 5G, IoT, AI y otras tecnologías de vanguardia, la industria de PCB está experimentando una innovación sin precedentes. Este artículo proporciona un análisis en profundidad de las principales tecnologías de fabricación de PCB, sus aplicaciones y tendencias futuras, ofreciendo una comprensión completa de este campo especializado.

Índice

Visión general de los procesos de fabricación de PCB

PCB manufacturing has evolved from simple single-layer boards to today’s high-density interconnect (HDI) multilayer boards, continuously pushing the limits of physical design. The three primary PCB manufacturing processes are:

Proceso sustractivo: El método más tradicional, en el que se aplica una capa fotorresistente a un laminado revestido de cobre, se expone para crear un patrón de circuito y, a continuación, se graba para eliminar el cobre desprotegido. A pesar de su madurez, este proceso tiene una precisión limitada y no cumple los requisitos de la IDH moderna.

Proceso totalmente aditivo (SAP): Utiliza un sustrato aislante con un catalizador fotosensible. Tras una exposición selectiva, el cobre se deposita químicamente sólo donde es necesario para formar circuitos. Esto permite una gran precisión, pero exige un estricto control del material y del proceso.

Proceso semi-aditivo modificado (mSAP)Combina las ventajas de los métodos sustractivo y aditivo.Se deposita químicamente una fina capa inicial de cobre, se galvanoplastia selectivamente para engrosar las trazas del circuito y, a continuación, se graba el cobre sobrante.Este proceso es ideal para circuitos ultrafinos y se ha convertido en una tecnología habitual para placas de circuito impreso de gama alta.

Tecnologías básicas avanzadas de fabricación de PCB

Via-in-Pad: Interconexiones de alta densidad

La tecnología Via-in-pad consiste en colocar vías conductoras directamente dentro de las almohadillas de los componentes, lo que mejora considerablemente el aprovechamiento del espacio de las placas de circuito impreso.

Principales ventajas:

- Ahorra más de un 30% de espacio en la placa, ideal para diseños compactos

- Acorta los trayectos de las señales, lo que mejora el rendimiento de los circuitos de alta velocidad

- Proporciona vías térmicas adicionales, mejorando la disipación del calor para los componentes de alta potencia.

Retos de la fabricación:

- Microvia Perforación: Requires laser drilling for 50–100 μm microvias with ±15 μm positioning accuracy

- Vía Relleno: El llenado de resina asistido por vacío garantiza huecos sin burbujas, con una contracción del material controlada por debajo del 2%.

- Planitud de la superficie: Post-filling, precision grinding ensures surface flatness within 5 μm for reliable soldering

- Gestión del estrés térmico: Filler materials must match copper’s thermal expansion coefficient to prevent cracking

Aplicaciones:

- Placas base de teléfonos inteligentes (especialmente para procesadores y memoria)

- GPU de gama alta y placas base para servidores

- Dispositivos IoT miniaturizados

- Matrices LED de alta densidad

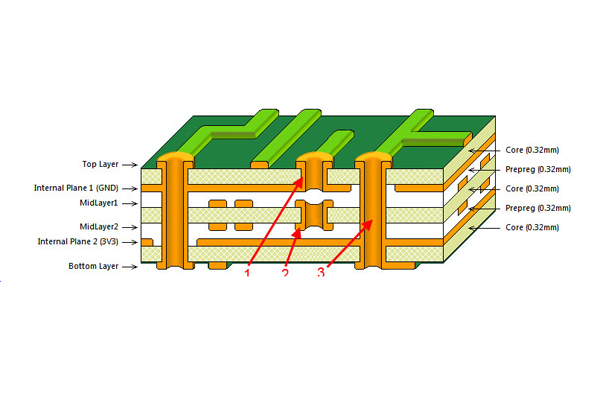

Vías ciegas y enterradas: soluciones de interconexión 3D

Las vías ciegas y enterradas permiten conexiones selectivas entre capas, lo que posibilita el trazado tridimensional de las placas de circuito impreso.

Comparación de tecnologías:

| Tipo | Estructura | Método de fabricación | Beneficio principal |

|---|---|---|---|

| Vía ciega | Conecta las capas externas con las internas | Perforación láser/profundidad controlada | Reduce los efectos de stub de señal |

| Enterrado Vía | Totalmente dentro de las capas internas | Laminado tras tratamiento de capas | Libera espacio de enrutamiento en la capa externa |

Principales retos del proceso:

- Control de profundidad: Laser drilling requires precise energy/pulse control (±10 μm tolerance)

- Alineación de capas: High-precision registration systems ensure ≤25 μm misalignment

- Uniformidad del revestimiento: Pulse plating ensures even copper deposition (≥18 μm in vias)

- Pruebas de fiabilidad: Thermal cycling (-55°C to 125°C, 1000 cycles) and impedance testing

Aplicaciones industriales:

- Módulos RF de estación base 4G/5G

- Electrónica aeroespacial y de defensa

- Cuadros de control de equipos médicos

- Módulos sensores para vehículos autónomos

Proceso semi-aditivo modificado (mSAP): Fabricación de circuitos ultrafinos

mSAP uses a “thin seed layer + selective plating” approach to achieve sub-30 μm trace/space, surpassing traditional etching limits.

Flujo de procesos:

- Preparación del sustrato: Low-roughness base material (Rz < 1.5 μm)

- Deposición de la capa de semillas: 0.3–1 μm thin copper via electroless plating

- Patrones: Laser Direct Imaging (LDI) with 5 μm resolution

- Revestimiento: Acid copper electroplating (±2 μm thickness control)

- Eliminación de la capa de semillas: Micro-etching with <3 μm undercut

Métricas de control de calidad:

- Uniformidad del ancho de traza: CV < 5% en todo el panel

- Variación del espesor del cobre: <10% dentro de la placa

- Surface defects: <3 defects per m²

Productos típicos:

- Placas de circuito impreso similares a sustratos (SLP) para teléfonos inteligentes

- Sustratos de embalaje para obleas

- Antenas de ondas milimétricas

- Módulos de interconexión de ultra alta densidad

Aplicaciones industriales de las tecnologías avanzadas de PCB

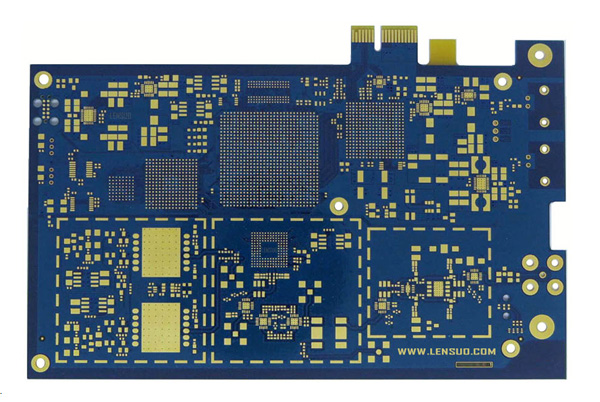

Electrónica de consumo

Smartphones and tablets drive advanced PCB adoption. Flagship smartphone motherboards use any-layer HDI and mSAP to achieve 20/20 μm trace/space rules, packing 14+ layers into 80×120 mm areas. Wearables employ rigid-flex PCBs, maintaining reliability at <3 mm bend radii.

Infraestructura de telecomunicaciones

Las unidades de banda base 5G exigen placas de circuito impreso de alta frecuencia con:

- Dielectric constant (Dk): 3.0±0.05 @ 10 GHz

- Pérdida tangente (Df): <0,002 @ 10 GHz

- Phase consistency: ±1.5°/inch

Estos requieren sistemas de resina especializados y procesos de impedancia controlada.

Electrónica del automóvil

Los sistemas autónomos imponen nuevas exigencias:

- Radar PCBs: Ra < 0.3 μm surface roughness for 77 GHz

- Gestión de la batería: Placas de cobre pesado de 6 capas y 2 onzas (vías de relación de aspecto 8:1)

- Pantallas:Circuitos flexibles ultrafinos (>100.000 ciclos de flexión)

Industrial & Equipos médicos

Los controles industriales requieren:

- Circuitos impresos de potencia de más de 10 capas

- -40°C to 150°C operating range

- Vibration resistance (5–500 Hz, 5 Grms)

La imagen médica se basa en:

- Diseño de circuitos de bajo ruido

- Enrutamiento analógico de alta densidad

- Estructuras de blindaje EMI

Tendencias futuras y retos técnicos

Innovaciones materiales

Materiales de alta frecuencia:

- Compuestos de PTFE modificados

- Láminas de polímero de cristal líquido (LCP)

- Sílice nanoporosa

Gestión térmica:

- >5 W/mK resinas de conductividad térmica

- Sustratos mejorados con grafeno

- Sustratos metálicos aislados

Avances en los procesos

Integración heterogénea:

- Embedded passives (>100/cm²)

- Tecnología Chip-on-Board (COB)

- Circuitos híbridos optoelectrónicos

Fabricación de precisión:

- Perforación con láser de picosegundo/femtosegundo

- Metalización por deposición de capas atómicas (ALD)

- Litografía de nanoimpresión

Iniciativas de sostenibilidad

Procesos respetuosos con el medio ambiente:

- Chapado en oro sin cianuro

- Cobre químico de baja DQO

- Máscaras de soldadura al agua

Economía circular:

- >99,5% de recuperación de cobre

- Fabricación de bajo consumo energético

- Sustratos biodegradables

FAQ: Fabricación avanzada de PCB

P1: ¿Cómo mejora el rendimiento térmico el sistema via-in-pad?

A1: Copper-filled vias create thermal pathways, reducing thermal resistance by >40% in 3×3 via arrays. Optimal fill density is 60–70% for thermo-mechanical reliability.

P2: ¿Cuáles son las ventajas de las vías ciegas/enterradas para la integridad de la señal?

A2: En comparación con las vías pasantes:

- Shorten signal paths by 30–50%

- Reduce crosstalk by 6–8 dB @ 10 GHz

- Mejora la adaptación de la impedancia (15% menos de reflexión)

- Cut delay by 20–30 ps/inch

P3: ¿Cómo supera MSAP a los procesos sustractivos tradicionales?

A3: Las principales ventajas son:

- Trace width accuracy: ±2 μm vs ±8 μm

- Near-vertical sidewalls (85–90° vs 45–60°)

- Finer geometries (15/15 μm vs 50/50 μm)

- Tighter impedance control (±5% vs ±10%)

Q4: How to evaluate a manufacturer’s blind/buried via capability?

A4: Evaluar:

- Technical specs (≤50 μm microvias, ±25 μm registration)

- Datos de fiabilidad (ciclos térmicos, análisis de secciones transversales)

- Métodos de inspección (rayos X 3D, cobertura AOI)

- Estabilidad de la producción (>90% de rendimiento a escala)

Q5: What breakthroughs will shape PCB tech in 3–5 years?

A5: Principales novedades:

- Mayor densidad: 10/10 μm traces, hybrid mSAP/SAP

- Integración heterogénea: Activos/pasivos integrados, interconexiones ópticas

- Materiales avanzadosdieléctricos de baja pérdida para ondas milimétricas (Dk<2,5, Df<0,001)

- Fabricación inteligente: Optimización basada en IA, gemelos digitales

- Sostenibilidad: >95% de reciclado de materiales, 30% de reducción de energía

A medida que la electrónica siga avanzando hacia un mayor rendimiento, miniaturización y eficiencia, las tecnologías de PCB seguirán superando los límites físicos.El conocimiento de estas innovaciones permite a los diseñadores y especialistas en compras tomar decisiones con conocimiento de causa, impulsando el desarrollo de productos de nueva generación.

Más lecturas relacionadas

1.Proceso de pruebas de fabricación de PCB

2.Vías PCB

3.Proceso de fabricación de placas de circuito impreso de alta frecuencia