Índice

Finalidad e importancia de la inspección

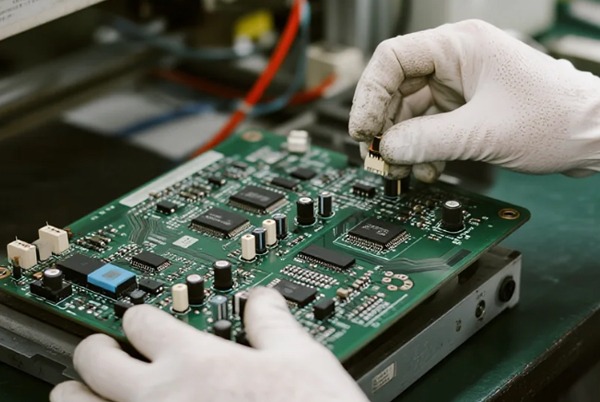

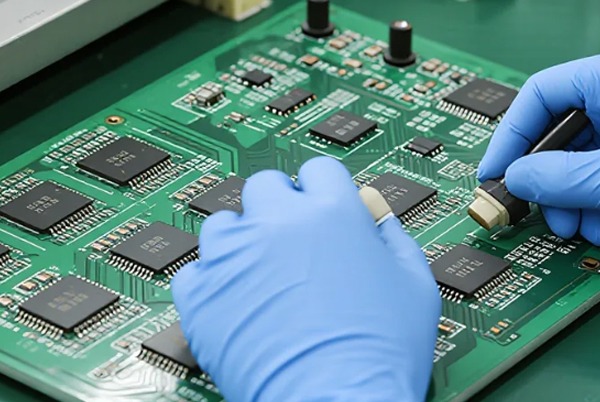

Circuitos impresos (PCB) son los componentes centrales de los productos electrónicos, y su calidad determina directamente el rendimiento y la fiabilidad del producto final. El control de calidad a la entrada (IQC) tiene como objetivo identificar y descartar eficazmente las placas no conformes mediante procesos estandarizados, evitando que las placas problemáticas entren en producción y reduciendo los fallos posventa y los costes ocultos. Según datos de IPC International, una inspección de entrada estricta puede reducir los índices de fallos postventa en más de un 30% (Fuente: Informe anual IPC 2023).

Entorno de inspección y condiciones básicas

| Condición de inspección | Requisito estándar |

|---|---|

| Intensidad de iluminación | 500 Lux o más (luz natural o fluorescente) |

| Distancia de inspección | 30–45 cm |

| Ángulo de iluminación | 30°–60° between the object and the light source |

| Ángulo de visión | 30°–60° to the inspected surface, nearly perpendicular to the light source |

| Visión del inspector | 0,8 o superior, sin daltonismo |

| Herramientas auxiliares | Planos, muestras y documentos de especificaciones de inspección |

Elementos y métodos de inspección detallados

1. Inspección de envasado y etiquetado

- Contenido: Si el embalaje exterior es a prueba de humedad y no está dañado; si el nombre del producto, el modelo, la cantidad y otras identificaciones son claros.

- MétodoInspección visual completa.

- EstándarEl embalaje intacto, el etiquetado correcto y la colocación del desecante cumplen los requisitos.

2.Inspección visual

- Artículos:

- Superficie del tablero limpia, sin manchas, oxidación, arañazos ni rebabas;

- Impresión de caracteres clara, contenido correcto, sin impresión borrosa ni entrecortada;

- Máscara de soldadura (aceite verde) uniforme, sin ampollas, arrugas ni exposición al cobre;

- La almohadilla de soldadura está intacta, libre de oxidación, desprendimiento o cobertura.

- Bordes del tablero y corte en V lisos, sin grietas ni rebabas.

- Método: Asistencia visual + lupa, muestreo o inspección completa.

- EstándarSegún IPC-A-600G Clase 2 (grado industrial).

3.Verificación dimensional y estructural

- Herramientas: Calibradores, instrumentos de medición óptica y equipos de seccionamiento (para placas multicapa).

- Artículos:

- Longitud, anchura, grosor, diámetro de los orificios, ancho de línea/espaciado entre líneas, etc.

- Layer-to-layer registration for multilayer boards (offset ≤50μm);

- Warpage: Generally required to be ≤0.75% of board length (varies depending on board thickness).

- Estándar: IPC-6012B, GB/T 4677.

4.Pruebas de rendimiento eléctrico

- Prueba de continuidadUtilice un multímetro o un probador de sonda volante, desviación de impedancia <5%;

- Resistencia del aislamiento: Test at 500VDC, resistance value should be ≥100MΩ (IPC-TM-650 2.6.3);

- Prueba de tensión soportada: Aplique alta tensión de acuerdo con las especificaciones del producto para verificar la seguridad.

5.Ensayo de soldabilidad y resistencia al calor de soldadura

- Soldabilidad: Immersion in solder at 235±5℃ for 2–3 seconds, the solder wetting rate should be ≥95%;

- Resistencia al calor de soldadura: Immerse in tin at 260±5°C for 10 seconds without bubbling, delamination, or green solder mask peeling.

6.Pruebas de fiabilidad ambiental (muestreo)

- Resistencia a la temperatura: Simulate reflow soldering (peak 260℃±5℃, 10 seconds);

- Prueba de calor húmedo: Place in 85℃/85% RH environment for 96 hours, no performance degradation after testing.

Problemas comunes y contramedidas

| Problema | Análisis de las causas | Solución y norma de aceptación |

|---|---|---|

| Alabeo de lotes | Problemas de almacenamiento o de material | Supplier pre-baking (125℃/2 hours), warpage ≤0.75% |

| Mala soldabilidad de los pads | Oxidación o contaminación | Wetting balance test, solder spread area ≥95% (J-STD-003B) |

| Verde de la hoja desprendiéndose o ampollándose. Capa verde descascarillada o con burbujas | Proceso o curado insuficiente | Prueba de adherencia (método adhesivo 3M), no se despega |

| Caracteres borrosos/faltantes | Problemas del proceso de impresión | En comparación con las muestras, las identificaciones críticas deben ser claras |

| Desviación del orificio o anillo anular insuficiente | Desviación de la precisión de perforación | Use hole gauge inspection, annular ring ≥0.1mm |

Lista de equipos de inspección recomendados

- Herramientas básicas: Lupa, calibres, multímetro;

- Equipamiento profesional:Inspector óptico AOI, comprobador de impedancia, crisol de soldadura a temperatura constante, cámara de temperatura y humedad constantes y equipo de seccionamiento.

Referencias estándar

- IPC-A-600: Aceptabilidad de las placas impresas;

- IPC-6012Especificación de cualificación y rendimiento para placas rígidas impresas;

- J-STD-003: Pruebas de soldabilidad;

- GB/T 4677: Norma nacional china (equivalente a los métodos IPC).

Resumen y recomendaciones

Las empresas deben personalizar las especificaciones de inspección en función de los requisitos de sus propios productos y de las normas IPC, recopilar periódicamente los datos de calidad de entrada y promover la mejora de los procesos de los proveedores para lograr un equilibrio eficaz entre calidad y coste.