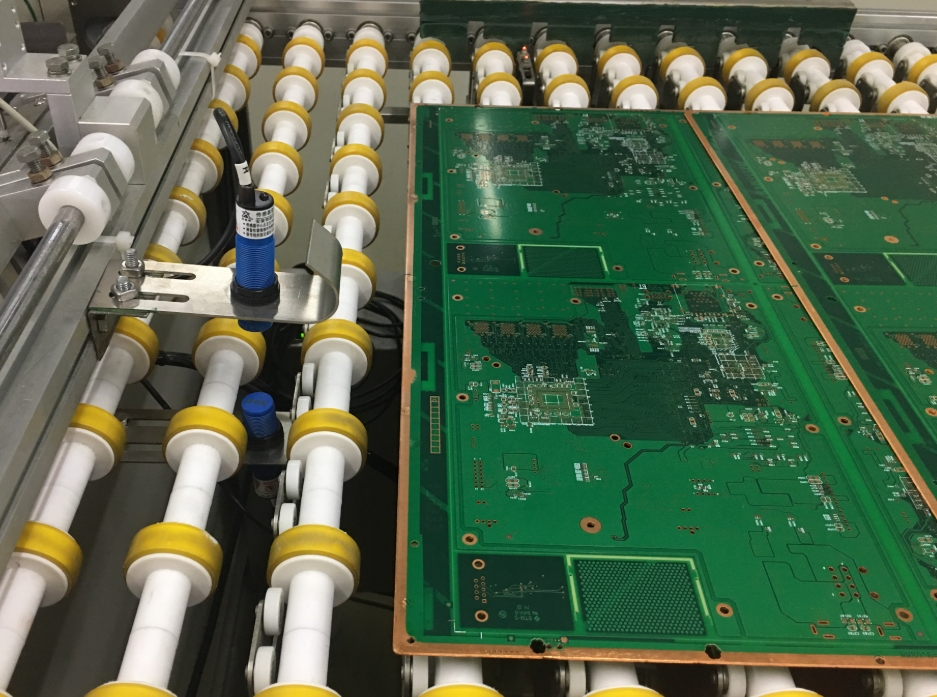

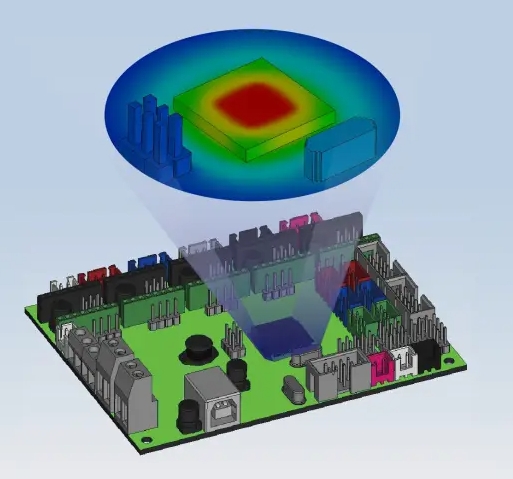

Si produce una variedad de PCB (Printed Circuit Boards), la capacidad de la placa para disipar el calor es fundamental. Una disipación eficaz del calor evita que los PCB se sobrecalienten, causando problemas de rendimiento o fallos catastróficos. Elegir una placa de circuito impreso con los componentes térmicos adecuados evita el sobrecalentamiento y garantiza un rendimiento fiable. Garantiza el buen funcionamiento posterior de varios componentes de la placa de circuito impreso y aumenta la vida útil de los componentes.

Índice

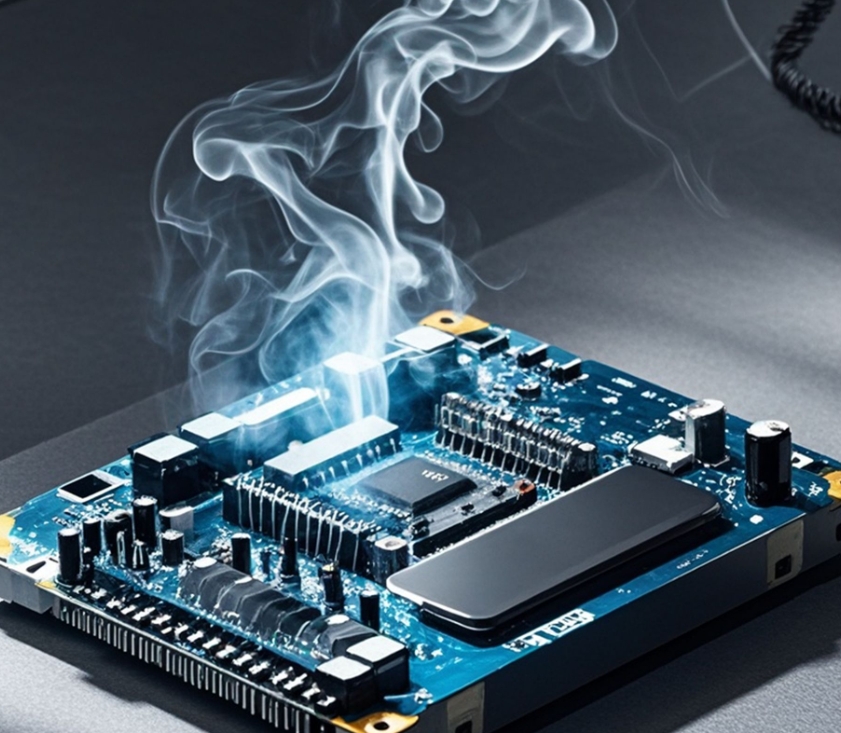

Factores que afectan a la disipación de calor de los PCB

Durante el funcionamiento de los componentes electrónicos, el flujo de corriente provoca un aumento de la carga térmica y, aunque la placa de circuito impreso puede soportar cierto grado de calor, las temperaturas excesivas pueden causar graves problemas. Los factores que afectan al grado de calor generado por los componentes electrónicos incluyen la disposición del circuito, la entrada de corriente y las características del dispositivo. La instalación incorrecta de los componentes, los factores ambientales externos, la ventilación inadecuada y los métodos de montaje incorrectos son causas habituales de sobrecalentamiento de las placas de circuito impreso. Por ejemplo, las altas temperaturas pueden provocar la rotura de las trazas de los circuitos, la oxidación de los componentes, comprometer la integridad estructural y desajustar los coeficientes de dilatación de los materiales.

Técnicas de disipación del calor en la industria de los circuitos impresos

Teniendo en cuenta los efectos adversos de las altas temperaturas, es necesario garantizar que los PCB puedan disipar el calor.Los siguientes métodos pueden ayudar eficazmente a disipar el calor de los PCB:

- Ventiladores y disipadores de calor

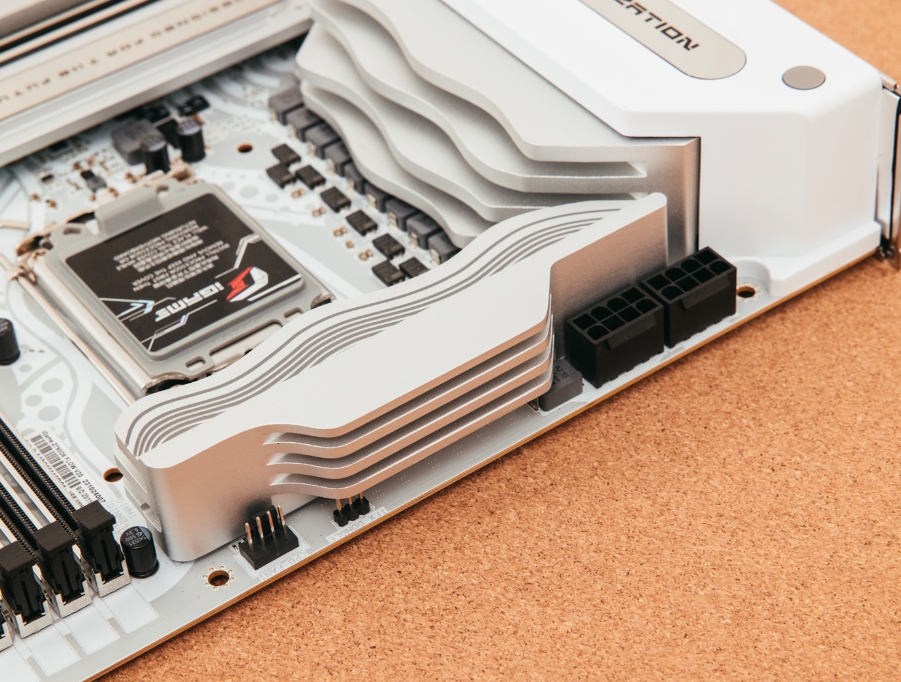

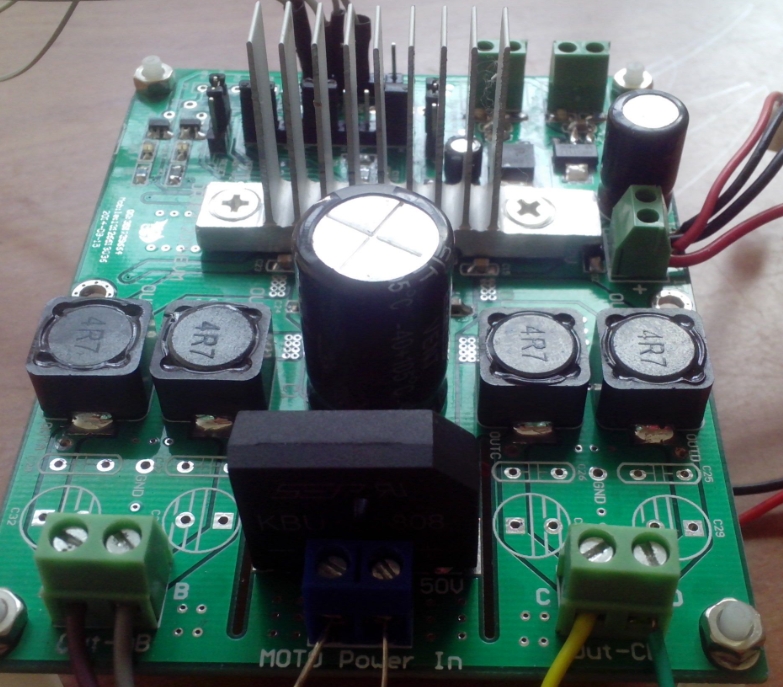

Un disipador térmico es un componente metálico con una elevada conductividad térmica y una gran superficie, que los diseñadores de PCB suelen utilizar para mejorar la disipación del calor. Los disipadores suelen montarse sobre componentes generadores de calor (como dispositivos de conmutación) para que el calor se disipe a través de la gran superficie del disipador.

Además de instalar disipadores de calor en las placas de circuito impreso y otros componentes del dispositivo, también se pueden utilizar ventiladores de refrigeración.Los ventiladores pueden introducir aire frío para acelerar la eliminación del calor y evitar su acumulación. A menudo, los dispositivos de alimentación de alta corriente utilizan ventiladores de refrigeración para mejorar la eficiencia de disipación del calor. - Cables de cobre más gruesos

En aplicaciones de alta corriente, se recomiendan conductores o pistas de cobre más gruesos. Los conductores de cobre más anchos proporcionan una mayor superficie, lo que favorece la propagación del calor y mejora la eficiencia térmica. - Uso de tubos de calor

Los tubos de calor son una solución eficaz para disipar el calor en aplicaciones compactas donde el espacio es limitado. Los tubos de calor suelen utilizar una pequeña cantidad de un líquido como acetona, agua, amoníaco o nitrógeno para absorber el calor. El líquido absorbe el calor, se evapora y fluye por el tubo, después se enfría y se condensa de nuevo en forma líquida en un condensador, creando un ciclo de disipación del calor.

Los tubos de calor se utilizan mucho en los sistemas pasivos de disipación de calor por su capacidad superior de transferencia de calor, su bajo coste y sus escasos requisitos de mantenimiento.Además, los tubos de calor no tienen piezas móviles y no generan ruido ni vibraciones. - Elegir el material adecuado para el tablero

Utilizar materiales de PCB adecuados para la disipación del calor es otra forma de mejorar la disipación del calor. Algunos materiales de PCB no pueden soportar eficazmente altas temperaturas, por lo que en entornos de alta temperatura deben seleccionarse materiales con excelentes propiedades de disipación del calor, como un sustrato de poliimida (Polyimide). - Soluciones de gestión térmica

-PCB flexible (Flex PCB) Gracias a la delgadez y buena flexibilidad del material, la relación superficie/volumen es mayor, lo que permite una disipación del calor más eficaz.

-El PCB de aluminio es un PCB de núcleo metálico con una capa dieléctrica que absorbe el calor y lo conduce a la capa de aluminio, donde se disipa. Los PCB de aluminio son adecuados para dispositivos de alta potencia.

-Las placas de circuito impreso de cobre tienen la mejor conductividad térmica y son adecuadas para tareas de alta energía.

-Cerámica PCB (Ceramic PCB) Fabricada con materiales como la alúmina o el nitruro de aluminio, tiene una alta conductividad térmica, un bajo coeficiente de expansión térmica y una excelente resistencia a la corrosión, y es adecuada para aplicaciones de alta temperatura y alta frecuencia. - Utilización de matrices de sobrevías térmicas

Las matrices de vías térmicas reducen la resistencia térmica y mejoran la conductividad térmica al aumentar la superficie y la masa de cobre. En el caso de componentes que generan mucho calor, pueden colocarse vías térmicas cerca de ellos para mejorar el efecto de disipación del calor.

Las matrices de vías térmicas son una alternativa viable si se desea minimizar los disipadores de calor adicionales en la placa de circuito impreso.En algunas aplicaciones, las vías térmicas también pueden utilizarse junto con almohadillas para permitir una rápida transferencia de calor del componente a la unidad de disipación térmica. - Utilización de la tecnología Copper Coin

Las monedas de cobre son pequeños trozos de cobre incrustados en la placa de circuito impreso, normalmente colocados debajo de componentes de alto calor para aprovechar la alta conductividad térmica del cobre y permitir que el calor se transfiera rápidamente al disipador.

La tecnología de monedas de cobre es especialmente adecuada para placas con pocos componentes que generen mucho calor. Las monedas de cobre están disponibles en distintas formas, como tipo T, tipo C y tipo I, para adaptarse a las necesidades de disipación de calor de distintas zonas. - Optimizar el diseño de la placa de circuito impreso

A la hora de diseñar placas de circuito impreso, se pueden utilizar los siguientes métodos para optimizar la disipación del calor:

-Coloque los componentes sensibles a la temperatura en lugares más fríos, como la parte inferior del dispositivo.

-Evitar la concentración excesiva de componentes que generen mucho calor, pero distribuirlos de forma escalonada para mejorar la ventilación.

-Añadir canales de refrigeración o aberturas alrededor de los elementos que generan mucho calor para mejorar la circulación del aire.

-Coloque sensores de temperatura en zonas de alta generación de calor para controlar los cambios de temperatura en tiempo real. - Métodos de refrigeración integrados

Los métodos de refrigeración integrados pueden proporcionar una mayor conductividad térmica que los disipadores y ventiladores tradicionales. Por ejemplo, el diseño de canales específicos en la placa de circuito impreso permite que el refrigerante fluya por la parte inferior de los componentes de alto calor, como procesadores y chips BGA, para disipar el calor de forma más eficiente.

Además, los métodos de refrigeración interna, en los que los intercambiadores de calor se integran directamente en la placa de circuito impreso, pueden utilizarse para minimizar la dependencia de componentes térmicos externos y simplificar el proceso de montaje. - Diseño de vías térmicas de PCB

Las vías de cobre son capaces de conducir el calor desde la superficie de la placa de circuito impreso hasta las capas subyacentes y constituyen una forma eficaz de disipar el calor. En placas con espacio limitado, como las PCB con sensores o indicadores integrados, pueden utilizarse vías térmicas para conducir el calor a una unidad de disipación térmica, como un disipador térmico o un tubo de calor. - Aumento del grosor del cobre y de la anchura del alambre

La anchura y el grosor de las almohadillas de soldadura y los hilos de cobre son fundamentales en el diseño térmico de las placas de circuito impreso. Los conductores de cobre más gruesos disminuyen la resistencia, reducen la pérdida de potencia y minimizan la acumulación de calor debido a las altas densidades de corriente. Por lo tanto, se recomienda seleccionar conductores lo suficientemente gruesos para mejorar la disipación del calor. - Reducir el impacto del calor en los PCB

Para minimizar el impacto del calor, se pueden utilizar las siguientes estrategias:

-Coloque los componentes que generan calor separados de los componentes sensibles a la temperatura para evitar que las altas temperaturas afecten a los componentes sensibles.

-Cuando monte la placa de circuito impreso verticalmente, coloque los componentes que generen más calor en la parte superior para permitir que el calor se disipe de forma natural.

-Acomode los componentes generadores de calor en el borde de la placa de circuito impreso para minimizar el efecto de la radiación térmica sobre los componentes internos. - Uso de la bomba de calor de efecto Peltier/enfriador termoeléctrico (TEC)

Para aplicaciones que requieren un control preciso de la temperatura, como las cámaras CCD, los microprocesadores, los diodos láser y los equipos de visión nocturna, un refrigerador termoeléctrico (TEC) es una solución de disipación de calor muy eficaz. Los TEC pueden proporcionar una respuesta de temperatura más rápida que los métodos de refrigeración tradicionales y pueden utilizarse junto con métodos de refrigeración por aire o líquido para mejorar la capacidad de disipación de calor.

Conclusión

El uso de técnicas adecuadas de disipación del calor puede ser eficaz para mejorar la fiabilidad de las placas de circuito impreso, prolongar su vida útil y reducir el riesgo de fallos. Ya se trate del uso de disipadores de calor, tubos de calor, vías térmicas, monedas de cobre o de la optimización del diseño y la selección de materiales de las placas de circuito impreso, un diseño térmico adecuado es esencial para garantizar la estabilidad y el funcionamiento eficiente de las placas de circuito impreso.

Diseño de PCB Diseño térmico

Resumen de los puntos clave para reducir la resistencia térmica

Área de la lámina de cobre

Cuanto mayor sea la superficie de la lámina de cobre, menor será la resistencia térmica.

Seleccione un tamaño adecuado del área de la lámina de cobre. Si el área de la lámina de cobre se amplía más de lo necesario, la eficacia de la conducción térmica disminuye al aumentar la distancia a la fuente de calor, y el efecto obtenido puede no ser proporcional al área.

En las placas multicapa, la resistencia térmica puede reducirse eficazmente aumentando preferentemente la superficie de lámina de cobre de las capas más cercanas a la fuente de calor.

Grosor del tablero

En las placas de 1 capa, al primar la conducción térmica horizontal, el aumento del grosor de la placa reduce la resistencia térmica.

En las placas multicapa, la conducción térmica horizontal tiene prioridad si el área de lámina de cobre para la disipación de calor es pequeña. Por lo tanto, al aumentar el grosor de la placa se reduce la resistencia térmica. Si el área de la lámina de cobre es grande, al primar la conducción térmica vertical, al disminuir el grosor de la placa se reduce la resistencia térmica.

Número de capas

La resistencia térmica tiende a ser menor cuando aumenta el número de capas.Sin embargo, en las placas multicapa, la resistencia térmica puede reducirse eficazmente colocando una mayor superficie de lámina de cobre para la disipación del calor en la misma capa. como fuente de calor o en la capa adyacente.

espesor de la lámina de cobre

Cuanto más gruesa es la lámina de cobre, más significativo es el efecto de resistencia térmica, que es más importante cuando la superficie de la lámina de cobre es mayor.

Vía térmica

Cuanto mayor sea el número de vías, menor será la resistencia térmica. Sin embargo, dado que el efecto se reduce si las vías están separadas más de la fuente de calor, coloque las vías cerca de la fuente de calor.

Cuanto mayor sea el diámetro de la vía, menor será la resistencia térmica.

Sin embargo, hay que tener cuidado al colocar las vías, ya que es más probable que la soldadura sea absorbida por las vías durante el proceso de flujo si el diámetro de la vía es de 0,3 mm o más.

Posición de la fuente de calor

Dado que hay muchas piezas, es difícil asegurar una gran área de lámina de cobre para una fuente de calor. Sin embargo, coloque intencionadamente la fuente de calor en el centro para que el área de lámina de cobre pueda asegurarse uniformemente alrededor de 360.

Fuentes de calor cercanas

Si se colocan varias fuentes de calor cerca unas de otras, en el diseño debe tenerse en cuenta el fenómeno de interferencia térmica cuando todas las fuentes de calor funcionan simultáneamente.

Fuentes de calor distribuidas

La distribución de las fuentes de calor (pérdida de potencia) es una medida eficaz para disminuir la temperatura de cada aparato.

Consideración de los componentes pasivos vulnerables a las altas temperaturas

*Un diseño centrado únicamente en las características eléctricas puede causar un problema térmico.

*Es necesario considerar la relación posicional de los dispositivos que actúan como fuentes de calor y los dispositivos vulnerables a las altas temperaturas.

‘Si un dispositivo que actúa como fuente de calor se coloca cerca de un dispositivo vulnerable a las altas temperaturas, mantenga la anchura del cableado al mínimo necesario para evitar la conducción térmica a través del cableado de cobre con baja resistencia térmica.

Un aumento de temperatura en el cableado de cobre

Para un conductor (cableado de lámina de cobre) por el que circula una corriente importante, es necesario determinar la anchura y el grosor mínimos en función de la capacidad de corriente requerida y de la tolerancia máxima para un aumento de la temperatura del conductor. Un descuido en este sentido puede provocar un aumento de la temperatura, deteriorando la placa de circuito impreso o aumentando la temperatura ambiente.