Los equipos electrónicos en el proceso de trabajo inevitablemente generan calor, lo que resulta en un rápido aumento de la temperatura interna.Si este calor no puede ser emitido eficazmente con prontitud, el equipo continuará calentándose, lo que a su vez desencadena fallos por sobrecalentamiento de los componentes y, en última instancia, afecta gravemente a la fiabilidad y la vida útil del equipo.

Por lo tanto, un buen diseño térmico de las placas de circuito impreso es fundamental, ya que está directamente relacionado con el funcionamiento estable de los equipos electrónicos y la fiabilidad a largo plazo.Así pues, en la práctica, ¿cómo debemos optimizar el rendimiento térmico de la placa de circuito impreso?

Índice

1.Análisis de los factores clave que afectan al rendimiento térmico de los PCB

Factores relacionados con el diseño de los PCB

(1) Optimización del diseño de la capa de cobre

- Área de revestimiento de cobre: correlacionada positivamente con el efecto de refrigeración, la ampliación del revestimiento de cobre puede reducir la temperatura de unión en un 15-25%.

- Selección del espesor del cobre: se recomienda un espesor de cobre de 2 onzas o superior para mejorar la conductividad térmica.

(2) Diseño de la gestión térmica de los orificios pasantes - Thermal perforation array: can reduce junction temperature by 8-12℃ and improve temperature uniformity in the thickness direction.

- Optimización de los parámetros de los orificios pasantes:

✓ Suggested hole diameter: 0.2-0.3mm

✓ Pitch recommendation: 1-1.5mm

✓ Arrangement: the use of a matrix-type uniform distribution

(3) Diseño especial de la estructura - Dogbone disipación del calor estructura: aumentar la superficie efectiva de disipación del calor en un 30-40%.

- Diseño de máscara de soldadura: la capa superior/inferior totalmente soldada puede aumentar la eficiencia de disipación del calor en un 5-8%.

Material del sustrato y factores estructurales

(1) Influencia de la estructura laminar

- Las placas de 4 capas pueden mejorar el rendimiento térmico entre un 35 y un 45% en comparación con las placas de doble cara.

- Se recomienda una estructura laminada simétrica

(2) Selección del material del sustrato - Un sustrato de alta conductividad térmica (por ejemplo, un sustrato metálico) puede mejorar la eficiencia térmica entre un 60 y un 80%.

- Los sustratos cerámicos son adecuados para escenarios de densidad de potencia ultraelevada.

Factores ambientales y del sistema

(1) Diseño de optimización del flujo de aire

- Principios de disposición:

✓ High-power devices downstream of the airflow

✓ Sensitive devices upstream of the airflow - Diseño del canal: mantener una trayectoria de mínima resistencia al flujo

(2) Optimización aerodinámica - El impacto de la velocidad del viento: cada aumento de la velocidad del viento de 1 m / s, la eficiencia térmica de alrededor de 15-20% de aumento

- Diseño de la turbulencia: Una configuración razonable de la estructura de turbulencia puede mejorar el efecto de transferencia de calor.

(3) Consideraciones sobre la integración del sistema - Espacio entre componentes: Mantenga una separación mínima de 3-5 mm para garantizar un flujo de aire fluido.

- Coordinación estructural:Asegurar un buen acoplamiento con el sistema de refrigeración del chasis.

Note: The actual design needs to be combined with thermal simulation tools for multi-parameter optimization; there is a coupling effect between the factors; it is recommended to use orthogonal test methods to determine the best combination of parameters. For application scenarios with a power density of more than 10W/cm², it is recommended to use active cooling solutions to assist.

2. Soluciones de gestión térmica para materiales de sustrato de PCB

Limitaciones térmicas de los materiales tradicionales de las placas de circuito impreso

Entre los materiales para sustratos de placas de circuito impreso que se utilizan actualmente en las principales aplicaciones figuran:

- Sustrato de tela de vidrio revestido de cobre / epoxi

- Sustrato de tela de vidrio de resina fenólica

- Laminados revestidos de cobre a base de papel (un pequeño número de aplicaciones)

Aunque estos materiales tienen excelentes propiedades eléctricas y características de procesamiento, su conductividad térmica es significativamente deficiente: - Los sustratos de resina tienen una baja conductividad térmica y no pueden conducir eficazmente el calor

- Depende en gran medida de la convección natural desde la superficie del componente al aire circundante para disipar el calor.

El diseño electrónico moderno plantea retos térmicos

Con el desarrollo de equipos electrónicos a la miniaturización, la dirección de integración de alta densidad, el problema de disipación de calor es cada vez más prominente:

- El tamaño de los componentes sigue reduciéndose, el área efectiva de disipación del calor se reduce considerablemente

- QFP, BGA y otros componentes de montaje superficial se utilizan ampliamente, por lo que la placa de circuito impreso se ha convertido en la principal vía de conducción del calor.

- La densidad de potencia sigue aumentando, los métodos tradicionales de disipación de calor no pueden satisfacer la demanda

Soluciones de optimización térmica

En respuesta a los retos anteriores, la estrategia de gestión térmica más eficaz es:

- Mejorar la conductividad térmica del propio sustrato de la placa de circuito impreso.

- Optimice la ruta de conducción del calor desde los componentes generadores de calor hasta la placa de circuito impreso.

- Optimizar la trayectoria de transferencia de calor desde los componentes generadores de calor hasta la placa de circuito impreso. Mejorar la eficiencia de la disipación de calor desde el PCB al entorno.

Entre las principales vías de realización figuran:

(1) Adopción de materiales de sustrato de alta conductividad térmica.

(2) Optimizar la disposición de las láminas de cobre y el diseño de los orificios conductores del calor.

(3) Combinación de materiales de interfaz térmica para mejorar la eficacia de la transferencia de calor.

3. Esquema de disposición de los componentes de la placa de circuito impreso

Componente Disposición Dirección

Para los dispositivos que utilizan la disipación de calor por convección natural, se recomienda disponer los circuitos integrados y otros componentes en orden vertical u horizontal para formar los mejores canales de flujo de aire.

Principios de distribución de las mamparas térmicas

(1) Partición en función de las características de generación de calor:

- Componentes de baja potencia o sensibles al calor (como transistores de pequeña señal, circuitos integrados pequeños, electrolíticos, etc.). condensadoresetc.) están situados en la parte superior del flujo de aire de refrigeración (cerca de la entrada de aire).

- Los componentes de alta potencia o resistentes al calor (como tubos de potencia, circuitos integrados de gran tamaño, etc.) deben colocarse a continuación del flujo de aire.

Estrategia de distribución del espacio

(1) Dirección horizontal:

- Los dispositivos de alta potencia deben colocarse cerca del borde de la placa de circuito impreso para acortar la trayectoria de conducción del calor.

(2) Dirección vertical: - Se recomienda colocar los dispositivos de alta potencia en la zona superior de la placa de circuito impreso para reducir el impacto térmico sobre otros componentes.

Diseño del canal de flujo de aire

(1) evitar la formación de zonas muertas de flujo de aire en la placa de circuito impreso para garantizar una circulación fluida del aire

(2) Es necesario tener en cuenta el sistema multiplaca en la distribución global del flujo de aire.

(3) Preste atención a las características del flujo de aire, elija naturalmente una trayectoria de baja resistencia y una configuración razonable de la densidad de los componentes.

Protección de componentes sensibles al calor

(1) Los dispositivos sensibles a la temperatura deben colocarse en zonas de baja temperatura (como la parte inferior del equipo).

(2) Prohibir estrictamente la disposición de dispositivos sensibles en el elemento térmico directamente encima del

(3) Se recomienda utilizar una disposición horizontal escalonada.

Componentes de alta potencia con los que lidiar

(1) La fuente de calor principal se dispondrá en la mejor ubicación para la disipación del calor.

(2) Evite colocar dispositivos de alto calor en las esquinas de la placa (sin disipación de calor auxiliar).

(3) Las resistencias de potencia deben embalarse en envases más grandes con espacio suficiente para la disipación del calor.

Diseño del equilibrio térmico

(1) Evitar la agregación térmica localizada

(2) Intenta distribuir uniformemente los dispositivos de potencia

(3) mantener la uniformidad del campo de temperatura de la superficie del PCB

Optimización térmica del cableado

(1) Aprovechar al máximo la conductividad térmica de la lámina de cobre

(2) Mejorar la cobertura de la lámina de cobre en la capa de cableado

(3) Establecer razonablemente la conductividad térmica del conjunto de orificios

4. Solución eficiente de disipación del calor

Solución de disipación de calor localizada (aplicable a menos de 3 dispositivos generadores de calor)

(1) Configuración básica de disipación de calor:

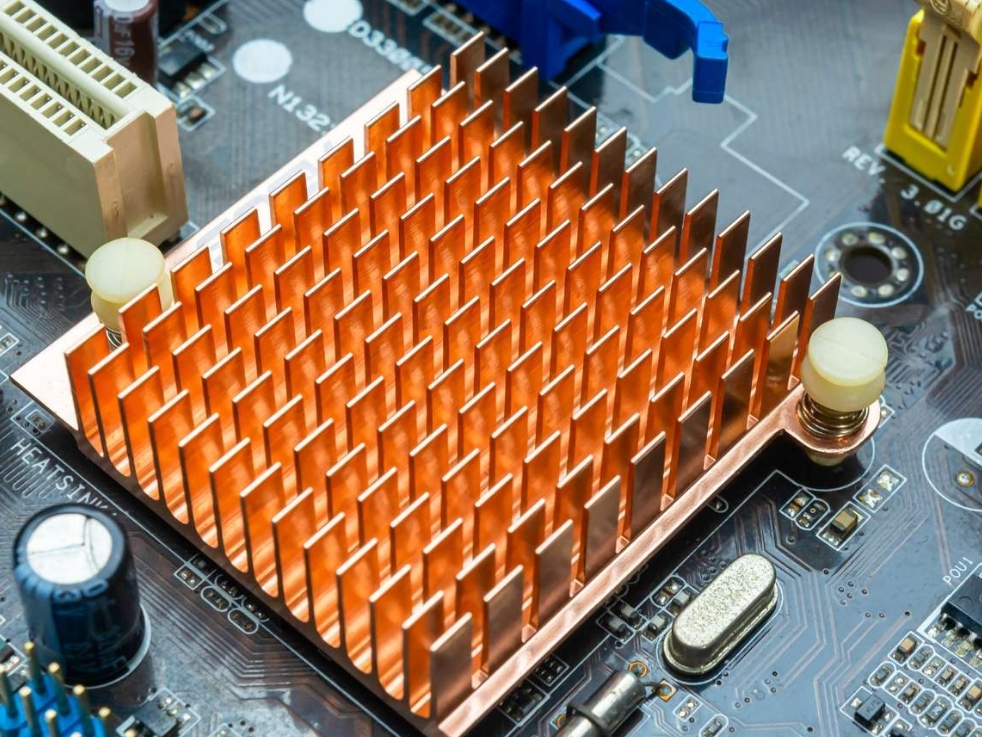

- Instalación de disipadores térmicos independientes para los dispositivos que generan mucho calor

- Uso de tubos de calor para mejorar la eficacia de la conducción térmica

(2) Programa de disipación de calor mejorado: - Cuando la disipación térmica pasiva es insuficiente

- Añade una combinación de ventilador y enfriador activo

- Mejora la eficiencia de disipación del calor en un 30-50%.

Programa global de disipación de calor (aplicable a más de tres dispositivos generadores de calor)

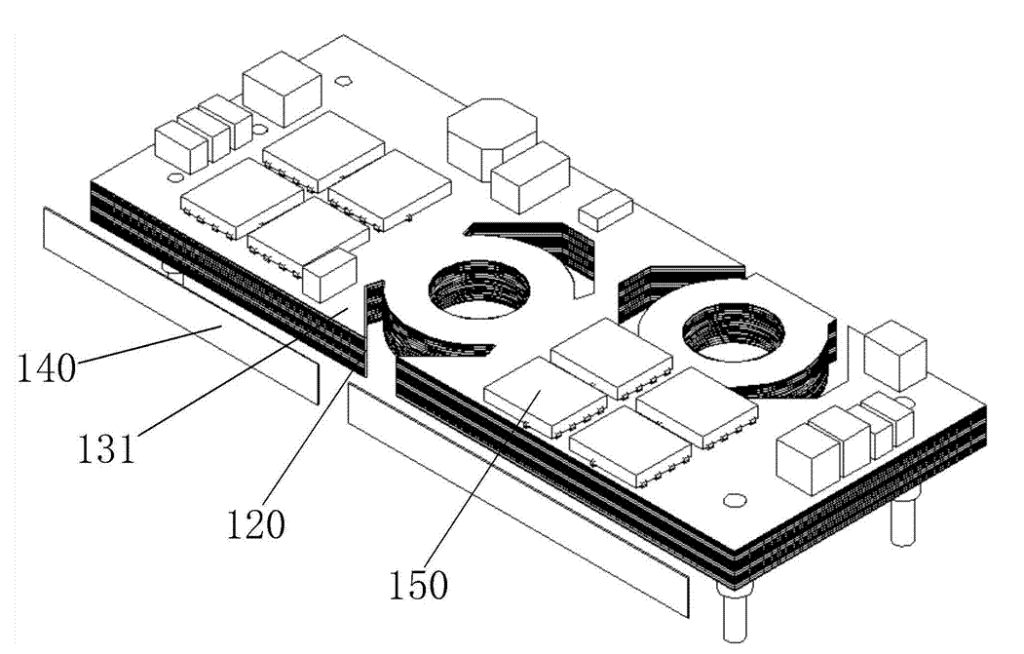

(1) Solución térmica personalizada:

- Personalice el disipador de calor general de acuerdo con la disposición del dispositivo

- Adaptación precisa de la altura y la posición de los componentes

- Mecanizado CNC para garantizar la precisión de los contactos

(2) Medidas de optimización del rendimiento: - Instalación de separadores flexibles de material de cambio de fase térmicamente conductores

- Compensación de la tolerancia de altura de soldadura de los componentes

- Mejora la conductividad térmica de la superficie de contacto en un 60%.

(3) Precaución: - Considerar la resistencia estructural global

- Reservar un espacio adecuado para la dilatación térmica

- Presta atención al diseño del canal de flujo de aire

Estrategia mixta de disipación del calor

- Combina las ventajas de la disipación de calor local y global

- Doble disipación de calor para los componentes críticos que generan calor

- Optimizar el rendimiento térmico del sistema

Nota: En la práctica, es necesario elegir la combinación adecuada de soluciones térmicas en función de la carga térmica específica, las limitaciones de espacio y el presupuesto de costes.