Las fijaciones desempeñan un papel fundamental en el montaje y la instalación de placas de circuitos impresos (PCB). Este artículo ofrece una visión completa de los tipos de fijaciones para PCB más comunes, analiza sus ventajas y funciones únicas y ofrece soluciones a los problemas de aplicación más frecuentes, ayudando a ingenieros y técnicos a tomar decisiones con mayor conocimiento de causa.

Índice

1.Visión general de las fijaciones para placas de circuito impreso

Las fijaciones para placas de circuito impreso son componentes mecánicos de conexión indispensables en los dispositivos electrónicos.Proporcionan soporte físico y fijación e influyen en la fiabilidad, durabilidad y eficiencia de producción del producto. A medida que los dispositivos electrónicos tienden a la miniaturización y a una mayor densidad, los requisitos para las fijaciones de PCB son cada vez más estrictos. Comprender las características, las aplicaciones adecuadas y los posibles problemas de los distintos elementos de fijación es esencial para diseñar equipos electrónicos fiables y duraderos.

2.Tornillos: El componente central de las conexiones de PCB

Tipos y características de los tornillos

Los tornillos son los elementos de fijación más utilizados en el montaje de placas de circuito impreso, y se clasifican principalmente en las siguientes categorías:

- Tornillos de cabeza Phillips y ranurada: Los tornillos de cabeza Phillips, con su característica de autocentrado, pueden mejorar la eficiencia del montaje en un 30% en las líneas de producción automatizadas, lo que los convierte en la elección mayoritaria en electrónica de consumo. Los tornillos de cabeza ranurada se siguen utilizando en algunas aplicaciones especiales.

- Clasificación por estructura de la cabeza:

- Tornillos de cabeza de cúpula: Particularly suitable for areas requiring greater fastening force. M3/M4 specifications perform exceptionally well in applications needing over 5 N ·m of torque. Their deep drive design can withstand impacts from electric screwdrivers at 1200 rpm in production lines, preventing stripping.

- Tornillos de cabeza avellanada (por ejemplo, norma GB/818): Suitable for aluminum alloy panels with thickness ≤1.6mm, ensuring surface flatness errors within ±0.05mm after installation. Often used for secondary panels (cosmetic panels) in devices, providing a smooth and aesthetically pleasing surface.

- Tornillos de cabeza plana: Una elección universal para la mayoría de las conexiones mecánicas sin requisitos especiales de superficie.

- Tornillos de cabeza cilíndrica hexagonal: Ofrecen una mayor capacidad de transmisión del par de apriete, se utilizan habitualmente en zonas que requieren una gran fuerza de fijación.

- Tornillos autorroscantes (tornillos de rosca): Used for metal plates, wooden boards, and similar materials, capable of creating their threads. For M2.5-M4 specifications on fiberglass epoxy substrates, installation torque should be controlled between 0.6- 1.2 N ·m to prevent substrate delamination.

Guía de selección de tornillos

- Aplicaciones generales: Dé prioridad a los tornillos de cabeza cilíndrica o a los tornillos de cabeza cilíndrica, especialmente a los tornillos de cabeza de cúpula, ya que sus profundos agujeros pueden soportar una mayor fuerza de fijación sin dañarse.

- Requisitos de la superficie plana: Elija tornillos de cabeza avellanada para garantizar que el tornillo se asiente a ras de la superficie del panel, logrando un posicionamiento preciso y un aspecto atractivo. Tenga en cuenta que los tornillos avellanados tienen accionamientos poco profundos y no pueden soportar una fuerza de fijación excesiva.

- Conexiones de material de chapa fina: Considere la posibilidad de utilizar tornillos autorroscantes para evitar los procesos de roscado previo y mejorar la eficacia del montaje.

Problemas habituales con los tornillos y soluciones

P1: ¿Por qué se recomiendan los tornillos de estrella en lugar de los tornillos ranurados para Montaje de PCB?

A1: Los tornillos de estrella ofrecen ventajas de autocentrado, lo que mejora la eficacia del montaje en un 30% en las líneas de producción automatizadas. Es menos probable que el destornillador se salga, lo que lo hace especialmente adecuado para la producción en serie de electrónica de consumo.

P2: ¿Para qué aplicaciones son más adecuados los tornillos de cabeza redonda?

A2: They are ideal for applications requiring higher fastening force. M3/M4 specifications perform exceptionally well when torque exceeds 5N·m, with their deep drive design capable of withstanding impacts from electric screwdrivers at 1200 rpm, effectively preventing stripping.

P3: ¿Qué precauciones deben tomarse al utilizar tornillos de cabeza avellanada?

A3: They are suitable for aluminum alloy panels ≤1.6mm thick, with post-installation surface flatness tolerance controlled within ±0.05mm. Due to their shallow drive, they shouldn’t be used where high fastening force is required, and are typically used for cosmetic panels.

P4: ¿Cómo evitar la delaminación de la placa de circuito impreso causada por los tornillos autorroscantes?

A4: Installation torque must be strictly controlled between 0.6- 1.2 N ·m. Consider switching to pre-threaded processes or adding reinforcement pads at screw locations to prevent fiberglass epoxy substrate delamination.

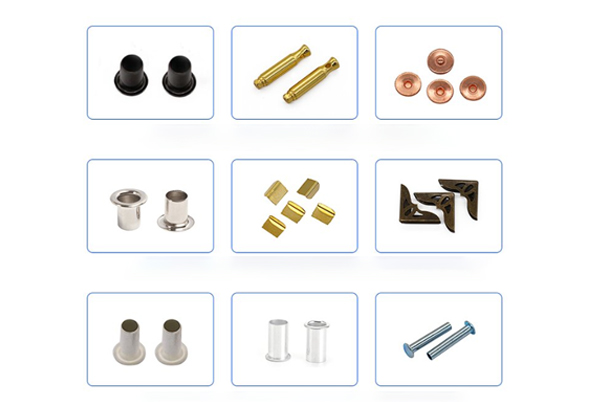

3. Tuercas: Garantizar conexiones seguras

Tipos y características de los frutos secos

- Frutos secos tradicionales:

- Tuercas hexagonales: El tipo más universal, adecuado para la mayoría de las conexiones estándar.

- Tuercas de mariposa: Se puede apretar manualmente sin herramientas, ideal para aplicaciones que se desmontan con frecuencia.

- Tuercas de sombrerete: Proporcionan una cubierta estéticamente agradable para los extremos de los hilos a la vez que evitan lesiones por hilos expuestos.

- Contratuercas de alto rendimiento:

- Tuercas de bloqueo con inserto de nylon (por ejemplo, especificación M3): Utiliza amortiguación de fricción de polímero para aumentar el umbral de aflojamiento de resonancia de 15g a 28g, especialmente adecuado para entornos industriales con frecuencias de vibración >200Hz.

- Contratuercas totalmente metálicas: Cuentan con un diseño de doble rosca, logrando registros de cero aflojamiento durante más de 10 años en aplicaciones de estaciones base 5G.

- Tuercas SMT (tecnología de montaje en superficie): Suitable for high-density assemblies. Peak soldering temperatures must be controlled at 260℃±5℃ to prevent cold solder joints.

Guía de selección de tuercas

- Entornos con muchas vibraciones: Dar prioridad a las contratuercas de inserción de nailon o a las contratuercas totalmente metálicas.

- Altos requisitos de apariencia: Considere las tuercas ciegas tanto por estética como por seguridad.

- Producción automatizada: Las tuercas SMT pueden mejorar significativamente la eficiencia de la producción, pero requieren un control estricto de los perfiles de temperatura de soldadura por reflujo.

Problemas habituales con las tuercas y soluciones

P5: ¿Cómo evitar que se aflojen las tuercas en entornos con muchas vibraciones?

A5: Para entornos con frecuencias de vibración >200Hz:

- Utiliza contratuercas con insertos de nailon, que aumentan el umbral de aflojamiento de 15 g a 28 g mediante la amortiguación por fricción.

- Emplean contratuercas totalmente metálicas con diseño de doble rosca

- Combinar con arandelas de seguridad

- Compruebe regularmente la estanqueidad

P6: ¿Qué precauciones hay que tomar al soldar tuercas SMT?

A6: Es esencial un control estricto de los parámetros de soldadura:

- Peak temperature 260℃±5℃

- Perfil de soldadura por reflujo optimizado

- Selección adecuada de la pasta de soldadura

- Prevención de juntas de soldadura frías

P7: ¿Cómo seleccionar las tuercas adecuadas para las distintas aplicaciones?

A7:

- Alta vibración: Inserto de nylon o contratuercas totalmente metálicas

- Requisitos cosméticos:Tuercas de sombrerete

- Desmontaje frecuente:Tuercas de mariposa

- Montaje de alta densidad:Tuercas SMT

4. Lavadoras: El pequeño componente multifuncional

Tipos y características de las lavadoras

- Arandelas tradicionales:

- Arandelas planas: Distribuye la presión y protege las superficies conectadas.

- Arandelas de seguridad: Proporcionan una fuerza de resorte continua para evitar que se afloje la tuerca.

- Arandelas de alto rendimiento:

- Arandelas de seguridad de material compuesto (acero inoxidable + silicona): Maintain a friction coefficient above 0.8 in harsh environments ranging from -40℃ to 125℃.

- Arandelas conductoras (cobre dorado): Used in 5G millimeter-wave modules, with contact resistance <2mΩ, meeting 28 GHz signal transmission requirements.

- Arandelas de compensación de dilatación térmica (aleación con memoria de forma): Puede reducir la tensión del paquete BGA en un 60% durante los ciclos de temperatura.

Guía de selección de lavadoras

- Altos requisitos antiaflojamiento: Elija arandelas de seguridad de muelle o arandelas de seguridad compuestas.

- Aplicaciones de señales de alta frecuencia: Considere la posibilidad de utilizar arandelas conductoras para garantizar una correcta conexión a tierra y la integridad de la señal.

- Grandes variaciones de temperatura: Las arandelas de compensación de dilatación térmica pueden aliviar eficazmente el estrés térmico.

Problemas comunes de las lavadoras y soluciones

P8: ¿Cómo seleccionar arandelas para amplios rangos de temperatura?

A8: Stainless steel + silicone composite lock washers are recommended, maintaining a stable friction coefficient >0.8 in -40℃~125℃ environments, outperforming standard metal washers.

P9: ¿Qué requisitos especiales deben cumplir las arandelas en aplicaciones de alta frecuencia?

A9: Para módulos de ondas milimétricas 5G:

- Utilice arandelas conductoras de cobre chapadas en oro

- Contact resistance must be <2mΩ

- Garantizar la calidad de transmisión de la señal de 28 GHz

- Optimizar la colocación para acortar los trayectos de conexión a tierra

P10: ¿Cómo resolver los problemas de conexión causados por el estrés térmico?

A10:

- Utilice arandelas de aleación con memoria de forma

- Diseño de las juntas de dilatación térmica

- Seleccionar materiales con el mismo CET

- Puede reducir el estrés térmico del paquete BGA en un 60

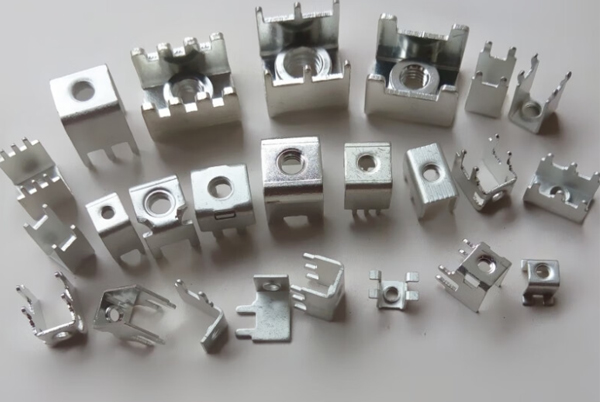

5. Abrazaderas y sujetacables

Tipos y características de las pinzas

- Abrazaderas estándar: Proporcionan fijación básica con diversas formas y tamaños.

- Abrazaderas de alto rendimiento:

- Pinzas amortiguadoras de dos grados de libertad: Incorporan muelles cónicos entre la placa base y la placa deslizante, que absorben más de 20 g de aceleración de impacto, adecuados para entornos de alta vibración.

- Abrazaderas de distribución dinámica de la carga: Los diseños de nervaduras triangulares reducen la flexión de las placas de circuito impreso en un 82%, por lo que destacan en aplicaciones como las placas de control de vuelo de drones.

- Abrazaderas de fibra de carbono: Utilizado en unidades AAU de estaciones base 5G, reduce el peso en un 40% al tiempo que mejora la eficiencia de disipación del calor.

Tipos de bridas y características

- Bridas estándar: Asegura las posiciones de los cables, reduciendo el movimiento y la tensión en las conexiones eléctricas.

- Bridas de alto rendimiento:

- Bridas de apantallamiento segmentadas: Combina tiras de cobre niquelado con ferrita en servoaccionamientos, reduciendo el ruido de radiación en 12 dB.

- Bridas de impedancia adaptada: RF cable tie dielectric constants must stay within ±10% of cable jacket values to ensure signal integrity.

- Bridas de compensación de fluencia: Utilizar estructuras de precarga de muelles en mazos de cables de alta tensión de vehículos de nueva energía para acomodar la deformación del cobre de 0,2 mm/año.

Guía de selección de abrazaderas y sujetacables

- Entornos con vibraciones de alta frecuencia: Elija pinzas con estructuras amortiguadoras, como diseños de dos grados de libertad.

- Aplicaciones RF: Las bridas de cable de impedancia adaptada mantienen eficazmente la calidad de la señal.

- Altos requisitos de estabilidad a largo plazo: Considere la posibilidad de utilizar bridas con mecanismos de compensación de la fluencia.

Problemas comunes de uso y soluciones

P11: ¿Cómo minimizar la deformación de la placa de circuito impreso después de la instalación?

A11:

- Adoptar un diseño de distribución dinámica de la carga

- Utilizar una disposición triangular de las costillas (reduce la flexión en un 82%)

- Optimizar la colocación y la cantidad de pinzas

- Selección de materiales de fibra de carbono de rigidez adecuada (reducción de peso del 40% con mejor disipación del calor)

P12: ¿Cuáles son las tecnologías clave para el aseguramiento de cables de alta frecuencia?

A12:

- Use dielectric-matched cable ties (±10%)

- Implementar blindaje segmentado (cobre niquelado + ferrita reduce el ruido en 12 dB)

- Garantizar la continuidad de la impedancia

- Considerar la compensación por fluencia (para una deformación de 0,2 mm/año)

P13: ¿Cómo evitar que se aflojen las abrazaderas a largo plazo?

A13:

- Utilizar estructuras amortiguadoras de dos grados de libertad (absorben >20g de impacto)

- Emplear un diseño de precarga del muelle

- Revisiones periódicas de mantenimiento

- Fijación redundante para zonas críticas

6. Recomendaciones exhaustivas para la selección de elementos de fijación

- Factores medioambientales: La temperatura, la humedad, la frecuencia de las vibraciones y otras condiciones ambientales influyen directamente en el rendimiento y la vida útil de los elementos de fijación. Por ejemplo, en entornos industriales con frecuencias de vibración superiores a 200 Hz, las tuercas hexagonales tradicionales presentan una tasa de fallo anual de hasta el 12 %, por lo que es necesario utilizar tuercas de seguridad con insertos de nailon o tuercas de seguridad totalmente metálicas.

- Igualar las propiedades del material: Different materials vary significantly in expansion coefficients, conductivity, strength, and other characteristics. For instance, 5G millimeter-wave modules should use gold-plated copper conductive washers to ensure contact resistance <2mΩ.

- Optimizar los procesos de instalación: Proper installation methods and tool selection are equally important. For example, SMT nuts require peak soldering temperatures controlled at 260℃±5℃ to prevent cold solder joints, while self-tapping screws on fiberglass epoxy substrates should be installed at 0.6-1.2N·m torque.

- Equilibrar costes y prestaciones: Los elementos de fijación de alto rendimiento suelen ser caros; haga una selección razonable en función de la posición del producto y los requisitos de fiabilidad. La electrónica de consumo puede utilizar tornillos de cabeza Phillips estándar, mientras que las aplicaciones aeroespaciales pueden requerir fijaciones de aleaciones especiales.

- Considere las necesidades de mantenimiento: Para los equipos que requieren un mantenimiento frecuente, elija elementos de fijación fácilmente desmontables (por ejemplo, tuercas de mariposa) para mejorar la eficacia del servicio.

7.Tendencias futuras de desarrollo

La tecnología de fijación de placas de circuito impreso sigue evolucionando, con tendencias importantes como:

- Fijaciones inteligentes: Sensores integrados para la supervisión de la precarga en tiempo real y el mantenimiento predictivo.

- Aplicaciones de los nanomateriales: Nanorecubrimientos para mejorar la resistencia al desgaste y la protección contra la corrosión.

- Estructuras adaptables: Ajuste automático de la precarga en función de los cambios ambientales (por ejemplo, la temperatura).

- Materiales más ecológicos: Uso creciente de materiales reciclables y biodegradables.

- Integración superior: Mayor integración con los procesos de fabricación de placas de circuito impreso, como las estructuras de fijación incrustadas.

Conclusión

Aunque pequeños, los elementos de fijación de las placas de circuito impreso influyen considerablemente en la fiabilidad, la durabilidad y el rendimiento de los dispositivos electrónicos.El conocimiento de las características, ventajas y técnicas de aplicación de los distintos elementos de fijación permite a los ingenieros tomar decisiones optimizadas para diferentes situaciones, evitar problemas comunes y diseñar productos electrónicos más fiables y duraderos. A medida que avanza la tecnología, las fijaciones para PCB seguirán evolucionando, proporcionando soluciones de conexión más sólidas e inteligentes para los dispositivos electrónicos.