Índice

¿Qué es la relación de aspecto de PCB?

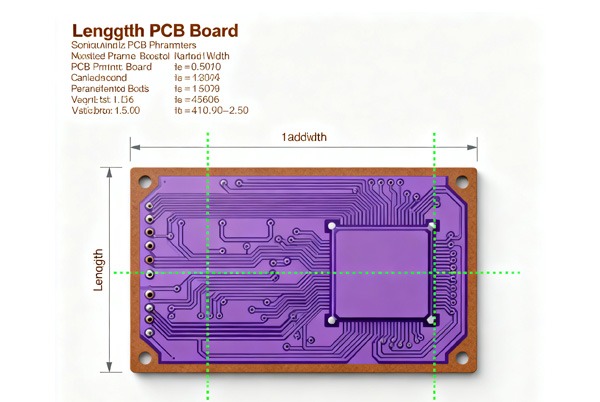

Relación de aspecto – the ratio of the thickness of a PCB to the diameter of the drill bit used.

Relación de aspecto = Grosor de la placa / Diámetro del orificio perforado

Por ejemplo, para una PCB con un grosor de 2,0 mm y un orificio pasante perforado mecánicamente de 0,2 mm de diámetro, la relación de aspecto sería 2,0 / 0,2 = 10:1.

Una relación de aspecto más alta indica un agujero más profundo y estrecho, lo que aumenta la dificultad del procesamiento.

La relación de aspecto de la PCB es un parámetro clave que se utiliza para evaluar la dificultad del proceso de perforación y la fiabilidad de la placa de circuito impreso. Se define como la relación entre la profundidad del orificio y el diámetro del mismo, y se calcula de la siguiente manera:

Relación de aspecto (AR) = Profundidad del orificio / Diámetro del orificio

Definición y fórmula de cálculo

La relación de aspecto refleja directamente la relación entre la profundidad y el diámetro de un orificio perforado. Por ejemplo, un orificio con un grosor de 1,6 mm y un diámetro de 0,2 mm tiene una relación de aspecto de 8:1 (1,6/0,2). Este parámetro influye en la uniformidad del recubrimiento, la integridad de la señal y la resistencia mecánica, lo que lo convierte en un indicador fundamental en el diseño y la fabricación de placas de circuito impreso.

Valores típicos de la relación de aspecto

- Orificios pasantes: En los diseños convencionales, la relación de aspecto se mantiene generalmente dentro de 10:1Los valores que superen este límite requieren una evaluación de viabilidad para su fabricación.

- Microvías: In high-density interconnect (HDI) designs, microvias (with diameters ≤ 0.2mm) can achieve aspect ratios of 5:1 o superior. La tecnología de perforación láser admite incluso relaciones de aspecto elevadas de hasta 20:1.

Cómo determinar la relación de aspecto de una PCB

La relación de aspecto (también conocida como relación entre el grosor y el diámetro) de una PCB se define como la relación entre el grosor de la placa y el diámetro de la vía más pequeña. Se calcula utilizando la fórmula:

Relación de aspecto = Grosor de la tabla / Diámetro del taladro

Por ejemplo, para un grosor de placa de 1,6 mm y un diámetro de taladro de 0,2 mm, la relación de aspecto es 8:1.

Los puntos clave son los siguientes:

Rango recomendado

- La industria recomienda generalmente un relación de aspecto máxima de 10:1. Exceeding this value requires confirmation of the supplier’s process capability.

- Para las vías ciegas, se recomienda mantener la relación de aspecto. por debajo de 1:1 para evitar problemas de fabricación.

Consideraciones sobre el impacto y el diseño

- A relación de aspecto menor (por ejemplo, < 10:1) facilita una mayor uniformidad del recubrimiento, mejora la calidad del relleno de resina y aumenta el rendimiento de la producción.

- A mayor relación de aspecto aumenta la dificultad de perforación y chapado, lo que puede provocar un aumento de los costes.

- Los diseñadores deben equilibrar los requisitos técnicos (como la integridad de la señal) con las consideraciones de coste.

Ejemplos de cálculo

- Board thickness: 2.4mm, hole diameter: 0.3mm → Aspect Ratio = 2.4 / 0.3 = 8:1

- En el caso de las microvías, la relación de aspecto se calcula en función de la profundidad y el diámetro reales de la perforación.

Mediante un control adecuado de la relación de aspecto, se puede optimizar la fabricabilidad, la fiabilidad y la rentabilidad de las placas de circuito impreso.

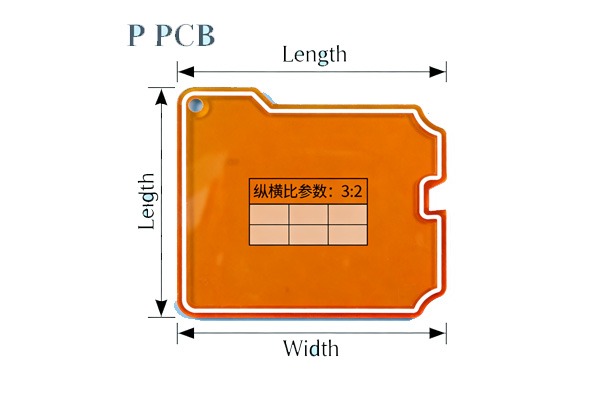

Cómo elegir la relación de aspecto adecuada para una placa de circuito impreso (PCB)

Para seleccionar la relación de aspecto adecuada para una PCB, es necesario tener en cuenta de forma exhaustiva los estándares del sector, los tipos de diseño y las capacidades del proceso de fabricación. A continuación se indican los puntos clave y las recomendaciones:

1. Relación de aspecto máxima recomendada por la industria: 10:1

- Diseño de orificio pasante: Por lo general, se recomienda mantener la relación de aspecto (espesor de la placa/diámetro del taladro). por debajo de 10:1Por ejemplo, si el grosor de la placa es de 1,6 mm, el diámetro del taladro no debe ser inferior a 0,16 mm. Si se supera esta proporción, es necesario evaluar la capacidad del proceso del proveedor; de lo contrario, podría afectar a la uniformidad del recubrimiento y a la fiabilidad estructural.

- Equilibrio entre coste y fiabilidad: A higher aspect ratio (e.g., 6:1–10:1) can improve signal integrity and thermal performance but also increases plating difficulty, leading to risks such as uneven plating thickness or even fractures, while also driving up manufacturing costs.

2. Blind Via Design Requirement: Aspect Ratio ≤ 1:1

- Regla de vía ciega: La relación de aspecto para las vías ciegas debe ser ≤ 1:1 para garantizar la calidad del recubrimiento. Por ejemplo, si el diámetro de la vía es de 0,2 mm, su profundidad no debe superar los 0,2 mm; de lo contrario, pueden producirse defectos como un recubrimiento incompleto o huecos.

- Aplicaciones HDI: Las vías ciegas se utilizan habitualmente en diseños de interconexión de alta densidad (HDI) para ahorrar espacio de enrutamiento, pero sus dimensiones deben controlarse estrictamente y debe gestionarse la complejidad del proceso resultante.

3. Uniformidad del recubrimiento y control de costes

- Desafíos del recubrimiento metálico: Los orificios pasantes de alta relación de aspecto son propensos al «efecto hueso de perro», en el que el recubrimiento es más grueso en la entrada de la vía y más fino en el centro. Se pueden utilizar procesos como el recubrimiento por impulsos para optimizar la distribución de la corriente y mejorar la uniformidad del recubrimiento.

- Compatibilidad de materiales y procesos: It is advisable to select substrates with a low coefficient of thermal expansion and pair them with laser drilling technologies (e.g., CO₂ laser) to reduce the heat-affected zone. Note that CO₂ lasers are generally suitable for blind vias with diameters ≥50μm, and selection should consider specific design requirements and costs.

4. Recomendaciones de diseño integrales

- Diseños convencionales: Se recomienda utilizar orificios pasantes con una relación de aspecto ≤10:1, equilibrando las necesidades de rendimiento con los costes de fabricación.

- Diseños de alta densidad: Si se utilizan vías ciegas, se debe cumplir estrictamente con la 1:1 límite de relación de aspecto y evaluar los costes adicionales asociados a los procesos HDI.

- Escenarios de alta frecuencia/alta fiabilidadSe recomienda utilizar análisis de integridad de señal (SI) y comprobaciones de reglas de diseño (DRC) para validar la viabilidad de los diseños de alta relación de aspecto en términos de rendimiento eléctrico y mecánico.

Cómo mejorar la uniformidad del recubrimiento en placas de circuito impreso con alta relación de aspecto

La optimización de la uniformidad del recubrimiento en placas de circuito impreso de alta relación de aspecto requiere un enfoque sistemático en múltiples dimensiones, incluyendo los parámetros del proceso, la configuración del equipo, el diseño de la dinámica de fluidos, la formulación de la solución de recubrimiento y el control de calidad. A continuación se presentan las principales directrices de optimización y las medidas específicas:

1. Optimización de los parámetros del proceso

- Tecnología de recubrimiento por impulsos

Replace traditional DC power with pulsed current. By alternating between high-peak current and low/zero current modes, the current distribution within the holes is effectively improved, significantly reducing the “dog-bone effect” (thicker plating at the hole entrance and thinner in the middle). For example, after implementing pulse plating in a server motherboard’s PCIe 4.0 interface, the bit error rate decreased from 10⁻⁹ to 10⁻¹². - Control de densidad de corriente y temperatura

Set current density by zone and integrate intelligent temperature control systems (e.g., high-temperature heat pumps) to limit electrolyte temperature fluctuations within ±1°C, thereby avoiding plating thickness variations due to temperature inconsistencies.

2. Mejoras en los equipos y la dinámica de fluidos

- Optimización de la agitación y el flujo

Mejorar la circulación del electrolito (por ejemplo, mediante un flujo de chorro horizontal o agitación de gas) para evitar la retención de burbujas en los orificios y mejorar la eficiencia del intercambio de ionen cobre y aditivos dentro de los orificios. - Diseño de la disposición de los ánodos y del deflector

Optimizar la forma y el espaciado de los ánodos e incorporar deflectores con ventanas para bloquear el bypass de corriente en los bordes, garantizando una distribución uniforme del campo eléctrico en la zona central de la placa.

3. Ajustes en la estrategia de diseño

- Control de relación de aspecto

Maintain the aspect ratio of blind vias at ≤1:1 to reduce plating difficulty and improve via filling uniformity. - Patrones de robo y distribución equilibrada de vías

Añada patrones de robo en áreas de placa abiertas para guiar la distribución uniforme de la corriente. Evite disposiciones densas de vías ciegas para prevenir la concentración localizada de corriente.

4. Formulación de soluciones de galvanoplastia y aditivos

- Optimización de aditivos

Use levelers and brighteners appropriately to reduce hole wall roughness from Ra 1.5μm to Ra 0.5μm, thereby minimizing high-frequency signal loss. - Sistema de monitoreo en línea

Supervise los parámetros clave (por ejemplo, la concentración de ionen cobre, el pH) en la solución de galvanoplastia en tiempo real. Automatice los ajustes para mantener la estabilidad del proceso.

5. Control y verificación de la calidad

- Monitorización de parámetros en tiempo real

Utilice sensores para realizar un seguimiento continuo de los parámetros clave del proceso, como la densidad de corriente y la temperatura, garantizando la consistencia del proceso. - Medición y análisis del espesor

Employ X-ray or cross-section microscopy to measure plating thickness, ensuring copper thickness uniformity on hole walls is controlled within ±10%.

Mediante la implementación de estas optimizaciones sistemáticas, se puede mejorar significativamente la uniformidad del recubrimiento en placas de circuito impreso con una alta relación de aspecto. Por ejemplo, en un caso práctico, la resistencia a la tracción de las microvías aumentó en un 87,5 % y la tasa de agrietamiento se redujo del 25 % al 3 %.

¿Cómo afecta la relación de aspecto de los PCB al rendimiento?

La relación de aspecto de la PCB (la relación entre el grosor de la placa y el diámetro del taladro) es un parámetro de diseño crítico que afecta significativamente al rendimiento y la fiabilidad de la placa. Su influencia se puede analizar en las siguientes áreas clave:

1. Rendimiento eléctrico e integridad de la señal

- Una relación de aspecto moderadamente alta puede acortar las trayectorias de la corriente, reducir la resistencia, ayudar a lograr una adaptación de impedancia específica y minimizar la reflexión de la señal.

- Sin embargo, en aplicaciones de alta frecuencia, una relación de aspecto excesivamente alta puede exacerbar el efecto stub en las vías, lo que provoca un aumento de la reflexión de la señal, la dispersión y el retardo de grupo. A menudo se requieren técnicas como la perforación trasera para mitigar los efectos stub.

2. Proceso de fabricación y fiabilidad

- Las relaciones de aspecto excesivamente altas aumentan significativamente la dificultad del recubrimiento, lo que a menudo da lugar a una deposición desigual del cobre, un relleno incompleto de la resina o huecos dentro de los orificios.

- Los procesos estándar de la industria admiten de forma fiable relaciones de aspecto de hasta 12:1; superar este umbral requiere técnicas especializadas y aumenta considerablemente el coste.

- El diseño también debe tener en cuenta la coincidencia del CTE (coeficiente de expansión térmica) entre el sustrato y el cobre para evitar grietas inducidas por tensiones durante los ciclos térmicos.

3. Características de alta frecuencia y gestión térmica

- En diseños de alta frecuencia, las estructuras microstrip con relaciones de aspecto más altas pueden ayudar a reducir la pérdida del conductor, pero deben combinarse con materiales de baja constante dieléctrica (Dk) para controlar el retraso de la señal.

- Ampliar adecuadamente las vías conductoras mejora la disipación del calor, pero esto debe equilibrarse con la conductividad térmica y el CTE del material.

4. Restricciones de diseño y requisitos de verificación

- Los rangos de relación de aspecto deben controlarse estrictamente durante el diseño mediante DRC (Design Rule Check) para garantizar la compatibilidad con las capacidades de fabricación.

- En los circuitos de alta velocidad y alta frecuencia, el análisis de la integridad de la señal (SI) es esencial para evaluar y mitigar riesgos como el ringing y la diafonía.

Puntos clave para el control de la relación de aspecto

La gestión eficaz de la relación de aspecto requiere una estrecha colaboración entre el departamento de diseño y el de fabricación. A continuación se indican las consideraciones clave para las diferentes funciones:

For Diseño de PCB Ingenieros

- Comuníquese con el fabricante de PCB desde el principio.

Antes de comenzar con el diseño, confirme la relación de aspecto máxima que el fabricante puede producir en serie de forma fiable. Las capacidades de proceso varían significativamente entre los diferentes fabricantes, y una alineación temprana puede evitar que los diseños superen los límites de fabricación. - Optimizar el grosor de la placa y el tamaño de los orificios

Cuando los requisitos de rendimiento eléctrico y mecánico lo permitan, utilice placas de menor grosor o diámetros de orificio más grandes para reducir eficazmente la relación de aspecto y mejorar la capacidad de fabricación. - Evite los taladros mecánicos excesivamente pequeños.

No utilice orificios extremadamente pequeños con el único fin de conseguir una alta densidad. Si la carga eléctrica lo permite, aumentar el diámetro del orificio de 0,2 mm a 0,25 mm puede reducir significativamente la relación de aspecto, mejorando el rendimiento y la fiabilidad. - Utilizar la tecnología láser HDI Via

When wiring density requires microvias, prioritize HDI laser blind vias. Laser vias typically have a depth of only one or two dielectric layers (e.g., depth 60μm, diameter 100μm, aspect ratio only 0.6:1), effectively avoiding issues associated with high-aspect-ratio mechanical vias. Current manufacturer capabilities generally support laser via aspect ratios of 0.8:1.

For Fabricación de PCB Ingenieros

- Definir los límites de capacidad del proceso

Establecer especificaciones aceptables de relación de aspecto basadas en el equipo de la fábrica y los límites técnicos en procesos clave como el taladrado y el chapado. - Optimizar los parámetros y herramientas de perforación

Para agujeros con una relación de aspecto elevada, utilice brocas nuevas y ajuste con precisión parámetros como la velocidad del husillo y la velocidad de avance para reducir el desgaste de la broca y el riesgo de rotura. - Mejorar las capacidades del proceso de galvanoplastia

- Introducir la tecnología de recubrimiento por impulsos, que invierte periódicamente la dirección de la corriente para promover el intercambio de solución en los orificios y mejorar la capacidad de recubrimiento de cobre en orificios profundos.

- Utilice soluciones de recubrimiento de alta dispersión combinadas con métodos físicos, como la vibración o el flujo de chorro, para mejorar el intercambio de fluidos dentro de los orificios.

- Fortalecer la inspección de calidad durante el proceso

Aumente la frecuencia de muestreo para el análisis transversal de placas con una alta relación de aspecto. Utilice microscopía para observar directamente la uniformidad del espesor del cobre en las paredes de los orificios, asegurándose de que no haya huecos, deformaciones u otros defectos.

Desafíos que plantean las relaciones de aspecto elevadas

The aspect ratio is not merely a theoretical parameter—it directly determines the production difficulty, cost control, and final reliability of PCBs. High aspect ratios (typically referring to those exceeding 8:1 or 10:1) introduce a series of severe process challenges.

Aumento significativo de las dificultades de perforación

- Alto riesgo de rotura de la broca

Al taladrar agujeros de alta relación de aspecto, las brocas delgadas que giran a altas velocidades penetran profundamente en el material de la placa, lo que las hace muy propensas a doblarse e incluso romperse. La rotura de la broca no solo inutiliza el agujero, sino que también puede dañar toda la placa. - Precisión reducida de la posición del orificio

Las brocas tienden a «desviarse» durante el procesamiento de agujeros profundos, lo que provoca que las posiciones reales de los agujeros se desvíen del diseño y afecta a la precisión de la alineación. - Deterioro de la calidad de la pared del agujero

Es probable que aparezcan marcas de taladro, rebabas o microfisuras en las paredes del orificio, lo que crea riesgos ocultos para los procesos de recubrimiento posteriores.

Desafíos en el proceso de galvanoplastia

El recubrimiento requiere depositar una capa uniforme de cobre en las paredes del orificio para lograr conexiones entre capas, pero las altas relaciones de aspecto hacen que este proceso sea extremadamente difícil:

- «Efecto hueso de perro» / Recubrimiento desigual

The plating solution flows smoothly at the hole entrance, allowing sufficient copper ion deposition, while in the middle of the deep hole, solution exchange is hindered, resulting in thick copper layers at the entrance and thin layers in the middle—a typical “dog-bone” defect. - Riesgo de huecos/vacíos en el cobre

En casos extremos, la capa de cobre en el centro del orificio es demasiado delgada o está completamente ausente, lo que forma un circuito eléctrico abierto y hace que la vía no funcione. - Problema de atrapamiento de burbujas de aire

Las burbujas de aire generadas durante el proceso de recubrimiento tienen dificultades para escapar del fondo de los orificios estrechos y profundos. Las áreas ocupadas por burbujas residuales no pueden formar una capa de recubrimiento eficaz.

Obstáculos en la deposición de cobre químico

Antes de la galvanoplastia, se debe formar una fina capa conductora en las paredes del orificio mediante la deposición de cobre sin electricidad. Un intercambio químico deficiente en orificios de alta relación de aspecto puede provocar fácilmente:

- Deposición incompleta de cobre en el centro del orificio.

- Adhesión insuficiente entre la capa de cobre y el sustrato.

Limpieza ineficaz y eliminación de manchas

Después de la perforación, la resina aislante residual (mancha) en las paredes del orificio debe limpiarse y micrograbarse con productos químicos como el permanganato. La baja eficiencia del intercambio químico en orificios de alta relación de aspecto puede causar:

- Eliminación incompleta de la mancha

- Reducción de la adhesión entre las capas de cobre sucesivas y las paredes del orificio.

- Aumento de los riesgos de fiabilidad a largo plazo

Conclusión

La relación de aspecto de las placas de circuito impreso (PCB) actúa como un puente fundamental entre el diseño y la fabricación, lo que repercute directamente en el rendimiento, la fiabilidad y el coste de las placas de circuito. Para controlar adecuadamente la relación de aspecto es necesario encontrar el equilibrio óptimo entre el diseño y la fabricación: el equipo de diseño debe dar prioridad a la optimización del grosor de la placa y el diámetro de los orificios, utilizando procesos HDI para mitigar los riesgos de una relación de aspecto elevada; el equipo de fabricación debe mejorar las capacidades de procesamiento de orificios profundos mediante equipos y procesos avanzados. A medida que los productos electrónicos evolucionan hacia una mayor densidad y rendimiento, la adopción de tecnologías innovadoras, como las vías ciegas láser HDI, se ha convertido en una opción inevitable para hacer frente a los retos que plantea una relación de aspecto elevada.