Índice

Tecnología Microvia en circuitos impresos de alta densidad

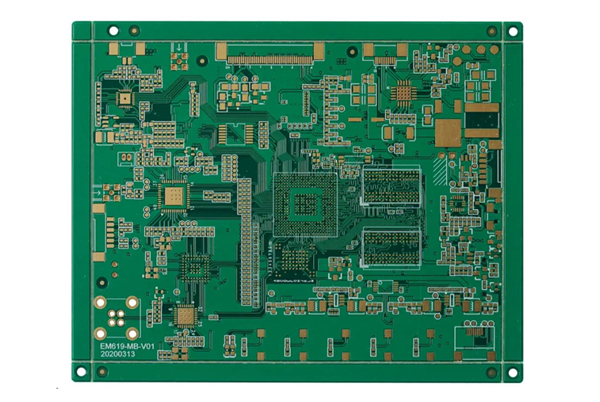

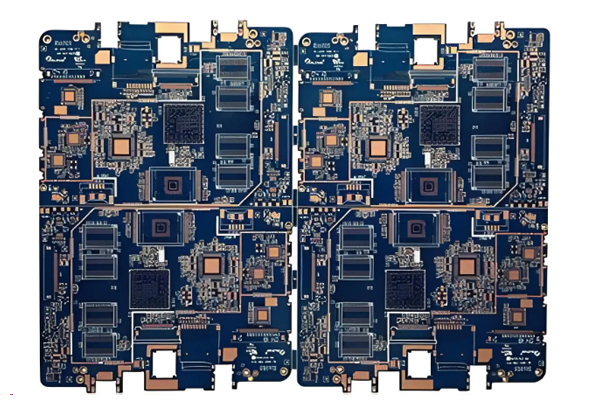

A medida que los dispositivos electrónicos se encogen y aumentan los requisitos de rendimiento, las 14 capas diseños de circuitos impresos se están convirtiendo en una necesidad para las aplicaciones avanzadas. La tecnología Microvia está en el centro de esta evolución, permitiendo una densidad de circuitos y una integridad de la señal sin precedentes.

Por qué las microvías son fundamentales para el rendimiento de las placas de circuito impreso de 14 capas

Ventajas de la optimización del espacio

- Densidad de conexión un 50% mayor que los orificios pasantes convencionales

- Activa 40% más de componentes en el mismo espacio (fundamental para aplicaciones de servidor/5G)

- Admite Arquitecturas HDI (interconexión de alta densidad)

Ventajas de la integridad de la señal

| Característica | Mejora | Impacto |

|---|---|---|

| Longitud de la ruta | 60-70% más corto | Reduce la latencia |

| Diafonía | 15-20 dB más bajo | Señales más limpias |

| Control de impedancia | ±5% tolerance | Mejor adecuación |

| Efectos parasitarios | Reducción del 40-60 | Bordes más afilados |

Avances en la fabricación de microvías fiables

Taladrado láser de precisión

- Láseres UV (355 nm) for 50-100μm microvias

- ±10μm positioning accuracy

- Proceso de perforación en varias fases para pilas de 14 capas

Técnicas avanzadas de revestimiento

- Tecnología de metalizado directo

- Galvanoplastia por pulsos para una cobertura uniforme

- ±3μm thickness control

Soluciones de alineación de capas

- Sistemas de alineación por rayos X (±25μm)

- Los materiales adaptados al CET evitan el alabeo

- Fiduciales ópticos para el registro

Tres problemas comunes y soluciones en el diseño de microvías de PCB de 14 capas

Problema 1: Microvías incompletas que provocan conexiones poco fiables

Q: Durante las pruebas de prototipos de placas de circuito impreso de 14 capas, algunas microvías de la capa interior muestran un chapado incompleto, lo que provoca conexiones intercaladas intermitentes. Cómo puede resolverse este problema?

AEste problema suele deberse a tres factores:

- Limpieza insuficiente tras la perforacióndejando residuos de resina que dificultan la adherencia del cobre. Solución: Optimizar los procesos de desmear mediante la limpieza combinada de plasma y productos químicos.

- Flujo de electrolitos deficienteatrapando burbujas de aire en las vías profundas. Solución: Cambie a cubas de metalizado oscilantes para mejorar el flujo de la solución y ajustar los parámetros con corriente de impulso inverso.

- Absorción de humedad en los sustratos degrada la calidad de la perforación. Solución: Pre-bake boards at 120°C for ≥4 hours before drilling.

Problema 2: Reflexiones severas de la señal en microvías en trazados de alta velocidad

Q: En una ruta de señal de alta velocidad de 10 Gbps, los diagramas oculares muestran reflexiones y fluctuaciones significativas al pasar por microvías. Cómo se puede optimizar esto?

ALas reflexiones de la señal en las microvías se deben a discontinuidades de impedancia.Las soluciones incluyen:

- Taladrado posterior (extracción del muñón): Remove unused via portions to eliminate excess copper stubs. For 14-layer boards, back-drilling depth control should be within ±50 μm.

- Optimizar los planos de referencia: Asegúrese de que cada microvía de señal tenga una ruta completa de retorno a tierra, idealmente con al menos tres microvías de tierra para apantallamiento.

- Añadir condensadores de compensación: Use simulation to determine optimal capacitance (typically 0.5–2 pF) to counteract parasitic inductance.

Problema 3: Fisuración de la microvía inducida por esfuerzos térmicos

Q: After thermal cycling tests, some microvias—especially near board edges—develop cracks or fractures. How can this be mitigated?

A: Se trata de un problema clásico de fiabilidad termomecánica. Las soluciones incluyen:

- Selección de materiales: Use high-Tg (>170°C) substrates with matched CTE, such as Panasonic’s MEGTRON 6 or Isola’s FR408HR, which offer Z-axis CTE below 50 ppm/°C.

- Optimización del diseño: Evite las microvías densas a menos de 3 mm de los bordes de la placa; utilice almohadillas en forma de lágrima para las microvías críticas a fin de mejorar la resistencia mecánica.

- Control de procesos: Optimice los perfiles de laminación con calentamiento/presión escalonados para minimizar la tensión residual y añada un recocido de alivio de tensiones tras el curado.

Mejores prácticas para el diseño de microvías de PCB de 14 capas

La tecnología de microvías se ha convertido en indispensable para los sistemas electrónicos de alto rendimiento en el diseño de placas de circuito impreso de 14 capas.Algunos de los puntos clave de este análisis son:

- Interconexiones de alta densidad y encaminamiento optimizado de señales permiten que las placas de circuito impreso de 14 capas integren funcionalidades complejas en espacios compactos al tiempo que mejoran la integridad de la señal.

- Éxito en el diseño de microvías requiere equilibrar el rendimiento eléctrico, la fiabilidad termomecánica y la fabricabilidad.

- Existen soluciones probadas para los problemas más comunes—early risk identification and DFM (Design for Manufacturing) principles are crucial for prevention.

- Tecnologías emergentes como la imagen directa por láser y las microvías impresas en 3D prometen ampliar los límites de las capacidades de diseño actuales, en particular para aplicaciones 5G, de IA y HPC.

Para los equipos de diseño, dominar los principios de la microvía y los métodos de resolución de problemas mejorará significativamente las tasas de éxito en el primer paso, acelerará los ciclos de desarrollo y garantizará una ventaja competitiva en unos mercados en rápida evolución.

Últimos artículos destacados

- Common PCB Manufacturing Defects and How to Prevent Them

- Proceso de fabricación de PCB explicado paso a paso

- Opiniones sobre el montaje de placas de circuito impreso y testimonios de clientes

- Casos prácticos de montaje de placas de circuito impreso: historias reales de éxito en PCBA

- Montaje de PCB frente a la competencia: ¿qué fabricante de PCBA es el adecuado para usted?