Índice

Ventajas de la panelización de PCB y métodos

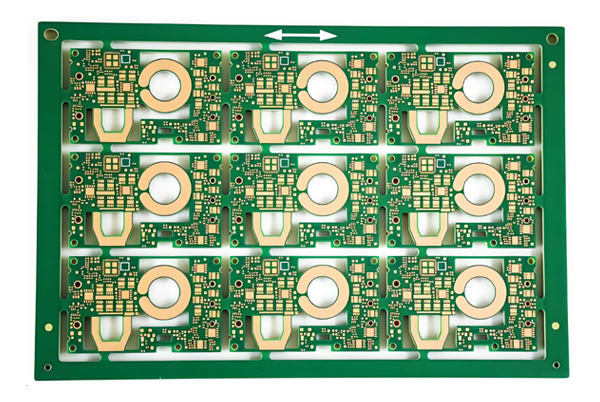

La panelización de placas de circuito impreso optimiza la producción mediante la disposición eficaz de múltiples unidades de placas de circuito impreso en un único sustrato (FR-4/Aluminio, etc.).Sus principales ventajas son:

- Utilización del material mejora entre un 30% y un 50

- Eficacia del montaje SMT aumentó un 40%.

- Costes de producción reducido en un 15%-25

1.1 Incisión en V (V-CUT)

Lo mejor para: Tableros rectangulares (relación de aspecto < 3:1)

Especificaciones:

- Cutting angle: 30°/45°, remaining thickness: 0.3±0.1mm

- Spacing requirement: ≥0.4mm between adjacent units (to prevent chipping)

- Marcado del diseño: Utilice un ancho de línea de 0,15 mm en la capa Keepout

Estudio de caso: Para placas de 6 capas de impedancia, el rayado en V debe evitar las capas internas de cobre de alimentación para evitar cortocircuitos causados por rebabas.

1.2 Panelización de la lengüeta de rotura (Mouse Bite)

Solución para tableros irregulares:

- Hole diameter: 0.55mm (±0.05mm tolerance)

- Disposición de la matriz: 8 agujeros/grupo, paso: 0,75 mm

- Profundidad de extensión: 1/3 del grosor del tablero (para garantizar roturas limpias)

Directrices de diseño:

- Coloque las lengüetas en las zonas de tensión no críticas

- Garantizar el aislamiento del cobre en la capa Keepout

1.3 Conexiones de puentes huecos

Para módulos de media perforación:

- Anchura del puente: 1,2 mm (40% más estrecho que las lengüetas de separación)

- Deben colocarse en las esquinas del tablero (zonas de dispersión de tensiones)

- Aplicar lágrimas para evitar desgarros

2. Flujo de trabajo estándar de panelización (ejemplo de pestañas separables)

2.1 Fase de diseño

- Comprobación DFM: Confirmar 3.5mm de espacio libre desde los bordes del tablero

- Disposición de los orificios: Generar grupos de 0,55 mm mediante herramientas de matriz

- Aislamiento del cobre: Dibujar zonas de aislamiento en la capa Keepout

2.2 Ejecución de la panelización

| Paso | Requisitos | Herramientas recomendadas |

|---|---|---|

| Replicación de unidades | Spacing ≥2mm | Diseño multicanal de Altium |

| Adición de bordes de proceso | Compensación de 5 mm + 3 mm | CAM350 Verificación |

| Colocación de marcadores fiduciales | Disposición asimétrica en L | Automatización de guiones |

2.3 Verificación de los resultados

- Cheque Gerber: Garantizar el rayado en V y la alineación de la capa de perforación <0,1mm

- Simulación de paneles: Análisis de tensiones con Valor NPI

3. Problemas comunes y soluciones

P1: ¿Bordes rugosos tras la separación de la lengüeta de separación?

A:

- Increase hole wall copper thickness from 35μm to 50μm

- Añadir grabado láser (0,02 $/tablero adicionales)

- Alinee la dirección de la rotura con el grano de la fibra del circuito impreso

P2: ¿Rupturas desiguales después de marcar en V?

A:

- Comprobar el desgaste de la herramienta (sustituir cada 500 cortes)

- Ajuste la profundidad de corte a 1/3 del grosor de la tabla

- Para tableros de alta frecuencia, cambie a la puntuación láser en V

P3: ¿Están obstruidos los marcadores Fiducial en los bordes del proceso?

A:

- Aumentar el diámetro de la almohadilla a 2 mm

- Add recognition symbols (Ⓜ) in stencil layer

- Utilizar fiduciales tricolores (base de cobre/anillo blanco/núcleo negro)

4. Consejos avanzados de optimización

- Panelización híbrida: Combine el rayado en V y las lengüetas de separación para placas HDI (6+ capas)

- Enrutamiento dinámico: Utilice el CNC para la optimización automática de conectores

- Cálculo de costes: Utilize tools like PCBCart’s panelization calculator

La panelización científica puede aumentar la utilización del material del 65% al 92% (según las normas IPC-7351B). Implemente sistemas MES para supervisar la eficiencia en tiempo real.