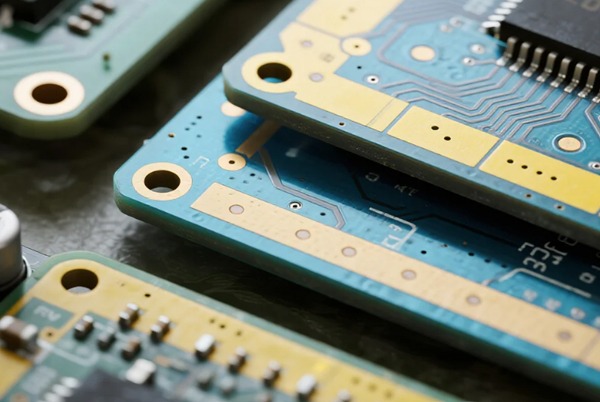

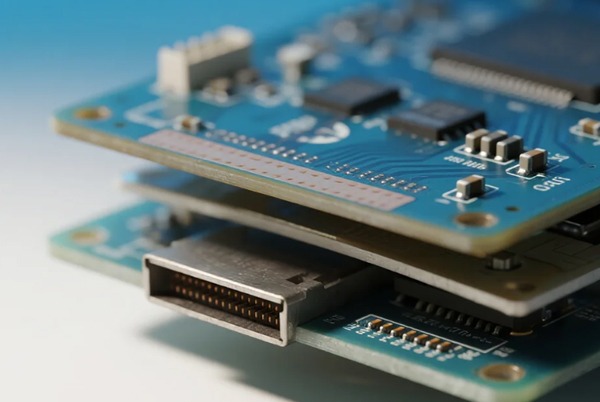

Placas de circuito impreso Las placas de circuito impreso (PCB) son los soportes principales de los dispositivos electrónicos. El número de capas que tienen influye directamente en el funcionamiento del producto, su coste y su fiabilidad. En este artículo se analizan los límites teóricos del número de capas de los PCB, los aspectos prácticos que dificultan su fabricación, las ventajas y desventajas de los diferentes números de capas, y los aspectos técnicos que hay que tener en cuenta a la hora de elegir el número adecuado de capas. Constituye una referencia completa para ingenieros electrónicos y diseñadores de productos.

Índice

I. Límites teóricos y restricciones prácticas de fabricación de las capas de PCB

Límites teóricos de la capa

Hay sin límite máximo absoluto al número de capas de una placa de circuito impreso. Con los avances en la tecnología microelectrónica, los principales fabricantes mundiales como Intel y Samsung han logrado la producción en masa de PCB con Más de 100 capas, principalmente para aplicaciones especializadas como superordenadores, servidores de gama alta y equipos aeroespaciales.

Restricciones prácticas de fabricación

A pesar de la posibilidad teórica, la producción en masa práctica se enfrenta a varias limitaciones:

- Limitaciones técnicasLos requisitos de precisión en la alineación entre capas aumentan exponencialmente con cada capa añadida.

- Limitaciones materiales: Las placas de circuito impreso con un elevado número de capas requieren materiales muy estables con bajos coeficientes de expansión térmica.

- Restricciones de costesEl coste de fabricación de una placa de circuito impreso de 32 capas puede ser entre 5 y 8 veces superior al de una placa de 4 capas.

- Restricciones de rendimiento: Más allá de 20 capas, cada capa adicional reduce el rendimiento en aproximadamente un 2-3 %.

Rangos estándar de la capa de producción

La siguiente tabla muestra las distribuciones típicas de capas de PCB en diferentes campos de aplicación:

| Campo de aplicación | Capas típicas | Productos representativos | Características técnicas |

|---|---|---|---|

| Electrónica de consumo | 4-8 capas | Teléfonos inteligentes, tabletas | Sensible al coste, con limitaciones de espacio |

| Equipos de comunicación | 8-16 capas | Estaciones base 5G, conmutadores de red | Requisitos de gestión térmica de alta frecuencia y alta velocidad. |

| Control industrial | 6-14 capas | PLC, placas base industriales | Alta fiabilidad, fuerte inmunidad a las interferencias. |

| Informática de alto rendimiento | 12-32 capas | Servidores, tarjetas aceleradoras de IA | Transmisión de alta velocidad y densidad ultraalta |

| Campos de especialización | 32-100+ capas | Supercomputadoras, equipos aeroespaciales | Rendimiento extremo, materiales especiales |

II. Análisis exhaustivo de las ventajas de los PCB multicapa

1. Capacidad de integración de alta densidad

A través de un diseño de apilamiento en capas, PCB multicapa Mejoran significativamente la densidad del cableado en áreas limitadas. Los datos de las pruebas muestran que las placas de 8 capas proporcionan una densidad de cableado aproximadamente un 60 % mayor que las placas de 4 capas, mientras que las placas de 16 capas pueden mejorar la densidad en más de un 120 %.

2. Excelente integridad de la señal

Mediante un diseño adecuado del apilamiento y el control de la impedancia, las placas de circuito impreso multicapa garantizan eficazmente la calidad de la transmisión de señales a alta velocidad:

- Placas de 4 capas: Reducir la atenuación de la señal en más de un 40 % en comparación con las placas de doble cara a una frecuencia de 1 GHz.

- Placas de 8 capas: Admite interfaces de alta velocidad como PCIe 4.0 con velocidades de transmisión de hasta 16 GT/s.

- Tableros de más de 16 capas: Support 56Gbps and above high-speed serial transmission with bit error rates below 10⁻¹²

3. Compatibilidad electromagnética (EMC) superior

Las placas de circuito impreso multicapa proporcionan un blindaje electromagnético natural gracias a sus diseños completos de plano de tierra y plano de alimentación:

- Cuando la cobertura del plano de tierra es superior al 85 %, la radiación electromagnética puede reducirse entre 12 y 15 dB.

- La separación de las capas de alimentación/tierra de las capas de señal reduce la interferencia electromagnética entre capas en más de 20 dB.

4. Rendimiento térmico eficiente

- Dedicated thermal layer designs can reduce chip junction temperature by over 18℃

- Aluminum substrates achieve thermal conductivity coefficients of 2.2W/m·K, 3-5 times better than traditional FR-4 material

5. Flexibilidad de diseño y optimización del espacio

- 10-layer HDI boards can reduce smartphone motherboard size to 5cm×5cm, saving 70% space compared to traditional solutions

- El espacio de cableado tridimensional admite diseños de circuitos más complejos.

III. Retos y limitaciones de los PCB multicapa

Análisis de costes de fabricación

El número de capas de PCB y el coste mantienen una relación de crecimiento no lineal:

| Capas | Coste relativo | Principales factores que influyen en los costes |

|---|---|---|

| 2 capas | 1.0x | Material base, procesos sencillos |

| 4 capas | 1,8-2,5x | Aumento de los ciclos de laminación, mayores requisitos de alineación. |

| 6 capas | 3-4 veces | Mayor complejidad de la perforación, reducción del rendimiento. |

| 8 capas | 4-6 veces | Aumento de los costes de los materiales, mayor complejidad de los procesos. |

| 16 capas | 8-12x | Requisitos especiales de equipamiento, aumento significativo de los costes de las pruebas. |

Ciclos de producción prolongados

La fabricación de PCB multicapa requiere múltiples procesos de laminación, perforación y recubrimiento:

- Plazo de entrega estándar para placas de 4 capas: 5-7 días.

- Plazo de entrega estándar para placas de 8 capas: 10-14 días.

- Plazo de entrega estándar para placas de 16 capas: 15-25 días.

- Plazo de entrega estándar para placas de 32 capas: 30-45 días.

Desafíos en materia de pruebas y reparaciones

- Las placas de circuito impreso con un elevado número de capas requieren múltiples métodos de prueba, entre ellos la prueba con sonda móvil y la inspección por rayos X.

- Localización interna de fallos difícil, con una tasa de éxito inferior al 30 % en reparaciones de paquetes BGA.

- Los costes de las pruebas pueden representar entre el 15 % y el 20 % de los costes totales de fabricación.

IV. Metodología de selección de capas de PCB y directrices de diseño

Factores clave para la determinación de la capa

- Complejidad funcional: El número de líneas de señal es un indicador clave.

- <50 líneas: Se puede considerar el uso de placas de doble cara.

- 50-200 líneas: placas de 4 capas recomendadas

- >200 líneas: Requiere 6 o más capas.

- Requisitos de frecuencia de señal

- <50 MHz: Las placas de doble cara pueden ser suficientes.

- 50 MHz-100 MHz: placas de 4 capas recomendadas

- >100 MHz: Debe utilizar 6 o más capas.

- Niveles GHz: Requiere más de 8 capas con diseño profesional.

- Requisitos de cableado del paquete BGA

- Paso de 0,65 mm: pueden ser suficientes placas de 4 capas.

- Paso de 0,4 mm: Debe utilizar 6 o más capas.

- Por cada reducción de paso de 0,1 mm, se recomienda añadir entre 1 y 2 capas de enrutamiento.

Diseño optimizado de la estructura apilada

Estructuras de apilamiento recomendadas para diferentes números de capas:

Estructura preferida de 4 capas:

Parte superior (señal) - Capa de tierra - Capa de alimentación - Parte inferior (señal)Estructura optimizada de 6 capas:

Parte superior (señal) - Capa de tierra - Capa de señal - Capa de señal - Capa de alimentación - Parte inferior (señal)Estructura avanzada de 8 capas:

Capa de señal - Capa de tierra - Capa de señal - Capa de alimentación - Capa de tierra - Capa de señal - Capa de alimentación - Capa de señalV. Tecnologías clave para aumentar las capas de PCB

Tecnologías avanzadas de interconexión

- Tecnología de perforación láser

- UV laser enables 25μm microvia processing

- Precision up to ±5μm, supporting blind and buried via fabrication

- Tecnología de interconexión de capas arbitrarias (ALIVH)

- Consigue conexiones verticales entre dos capas cualesquiera mediante vías apiladas.

- Mejora la densidad de conexión entre capas en un 40 %.

- Combinaciones de procesos de vías ciegas/enterradas

- Vías ciegas: conexiones entre la superficie y la capa interna, diámetro de 0,05-0,3 mm.

- Vías enterradas: conexiones de capa interna, completamente ocultas.

Innovaciones materiales

- Tecnología híbrida de alta frecuencia

- Combina materiales de alta frecuencia (por ejemplo, Rogers) con FR-4.

- Utiliza materiales de alta frecuencia para las capas de señales críticas y FR-4 rentable para otras capas.

- Materiales dieléctricos de pérdida ultrabaja

- Rogers RO4835: Pérdida dieléctrica de solo 0,0035 a 10 GHz.

- Solo un 0,3 % de atenuación de la señal en transmisiones de 1 metro.

Avances en los procesos

- Tecnología de laminación por etapas

- Utiliza estructuras de laminación simétricas para controlar la deformación.

- Interlayer alignment error ≤5μm

- Tecnología de relleno de chapado

- El recubrimiento por impulsos logra un relleno sin huecos.

- Relación de aspecto de la placa ciega 0,8:1

VI. Casos de aplicación y tendencias tecnológicas

Casos de aplicación exitosos

| Producto de aplicación | Capas | Características técnicas | Mejora del rendimiento |

|---|---|---|---|

| Estación base 5G de Huawei | 24 capas | Híbrido de alta frecuencia + perforación láser | Reducción del 80 % en el retraso de la señal. |

| Ordenador automovilístico Tesla | 12 capas | Materiales resistentes a altas temperaturas + refrigeración mejorada | Operating temperature -40℃~125℃ |

| Placa base del iPhone | 10 capas | Cualquier capa HDI | Reducción del volumen en un 40 %. |

| Tarjeta aceleradora de IA NVIDIA | 16 capas | Materiales de pérdida ultrabaja | Velocidad de transmisión de 112 Gbps |

Futuras tendencias de desarrollo

- Aumento continuo de la capa: La electrónica de consumo avanza hacia las 12-16 capas, mientras que la informática de gama alta lo hace hacia las más de 50 capas.

- Innovación en materiales: Desarrollo de nuevos materiales con una constante dieléctrica <3,0 y un factor de pérdida <0,002.

- Integración: Incrustación de componentes pasivos, antenas, etc., dentro de placas de circuito impreso (PCB).

- Gestión térmica: Developing thermal materials with conductivity >5W/m·K

Conclusión

Seleccionar el número de capas de una placa de circuito impreso (PCB) es una tarea compleja de ingeniería de sistemas que requiere equilibrar el rendimiento, el coste, la fiabilidad y la viabilidad de fabricación. Desde simples placas de doble cara hasta placas complejas de más de 32 capas, cada opción tiene escenarios de aplicación y requisitos técnicos específicos. Con el avance de tecnologías como el 5G, la inteligencia artificial y el Internet de las cosas, la demanda de PCB de alta densidad seguirá creciendo, lo que impulsará la tecnología de PCB hacia una mayor densidad, un mayor rendimiento y una mayor fiabilidad.