El ranurado en V, un proceso crítico en placa de circuito impreso (PCB), desempeña un papel fundamental en la mejora de la eficiencia de la producción y la reducción de los costes de fabricación. Este artículo ofrece un análisis profesional sistemático de los principios técnicos, las normas de diseño y los aspectos esenciales de la implementación del ranurado en V, lo que supone una referencia práctica para ingenieros electrónicos, desarrolladores de hardware y técnicos de fabricación.

Índice

Principios técnicos y características del proceso de ranurado en V

1.1 Definición técnica y mecanismo físico

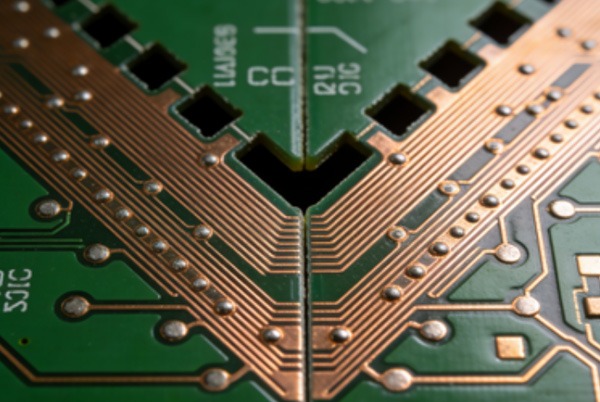

El ranurado en V es un proceso en el que un equipo CNC especializado corta ranuras en forma de V en ángulos específicos en las superficies superior e inferior de un panel de PCB, dejando una capa de conexión controlada con precisión. Esto permite el montaje en paneles y la separación controlada. Su principio físico se basa en el efecto de concentración de tensiones en la mecánica de los materiales: la ranura en forma de V crea una discontinuidad geométrica, generando una concentración de tensiones bajo momentos flectores, lo que permite una separación limpia a lo largo de la trayectoria predeterminada.

1.2 Sistema de parámetros de proceso

El ranurado en V profesional implica el control coordinado de múltiples parámetros:

- Ángulo de corte: Standard angles are 30°, 45°, and 60°. The selection depends on board thickness and material properties.

- Profundidad de corte: Normalmente se establece entre 1/3 y 2/3 del grosor de la tabla, con cortes simétricos en la parte superior e inferior.

- Espesor restante: A critical parameter, generally controlled within the range of 0.2±0.05mm to 0.4±0.05mm.

- Velocidad de corte: Se ajusta según el tipo de material. Para el material FR-4, se recomienda una velocidad de 2-4 m/min.

1.3 Análisis de idoneidad de los materiales

Los diferentes materiales de sustrato muestran respuestas variables al rayado en V:

| Tipo de material | Características de corte | Espesor restante recomendado | Precauciones |

|---|---|---|---|

| FR-4 estándar | Excelente rendimiento de corte, bordes limpios. | 1/3 del grosor del tablero | Control de la delaminación de la capa de fibra de vidrio |

| Placas de alta frecuencia | Una mayor fragilidad requiere una velocidad de corte reducida. | 40 % del grosor de la tabla | Evitar el agrietamiento de la capa dieléctrica. |

| Placas con núcleo metálico | Requiere cortadores especiales y sistemas de refrigeración. | 35 % del grosor de la tabla | Evite la contaminación por virutas de aluminio. |

| Circuitos flexibles | No apto para ranurado en V estándar | – | Se recomienda la separación de rutas. |

Directrices profesionales para el diseño de paneles y normas de ingeniería

2.1 Estrategia de optimización del diseño del panel

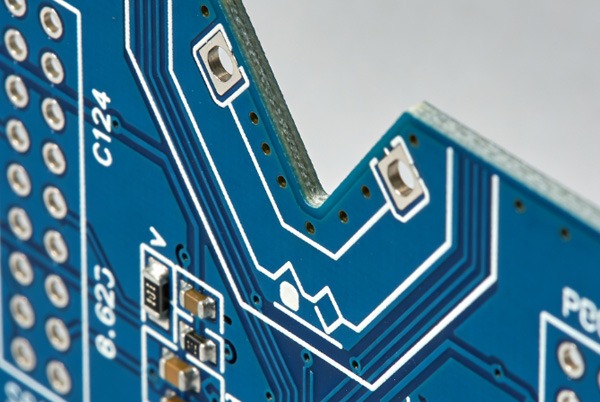

Restricciones geométricas:

- Minimum panel spacing: ≥0.3mm (considering tool tolerance and thermal expansion)

- Dirección del panel: Todas las líneas de separación deben mantener relaciones paralelas o perpendiculares.

- Panel utilization rate: Target ≥85%, balancing material cost and process feasibility

Consideraciones sobre el diseño eléctrico:

- High-frequency signal line distance from groove edge: ≥3mm (to prevent impedance discontinuity)

- Segmentación del plano de potencia: Evite la segmentación a través de ranuras en V para garantizar la integridad de la trayectoria de la corriente.

- Continuidad de tierra: Diseñe puentes con ranuras cruzadas si es necesario.

2.2 Directrices para la protección del diseño de los componentes

Definición de zona restringida:

- Standard components: ≥1.5mm from V-groove centerline

- Ceramic components: ≥2.0mm from groove edge (to prevent mechanical stress damage)

- BGA packages: ≥3.0mm from groove edge (to avoid solder joint fatigue)

- Tall components (>5mm): Distance from groove edge ≥ component height (to prevent interference)

2.3 Especificaciones para la preparación de archivos de diseño

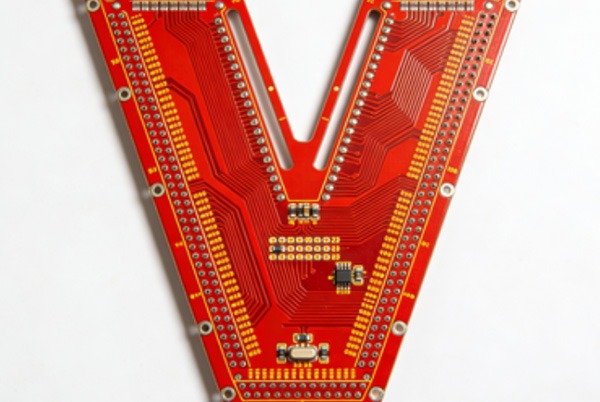

Requisitos del archivo de fabricación:

- Los archivos Gerber deben incluir una capa V-Cut claramente definida.

- Proporcione un diagrama de panelización que indique las líneas de corte y la dirección.

- Especifique claramente los requisitos de tolerancia para el espesor restante.

- Anote las especificaciones del tipo y grosor del material del tablero.

Proceso de fabricación profesional y control de calidad

3.1 Flujo de proceso estandarizado

Panel Preprocessing → Optical Alignment → Top Surface Scoring → Panel Flipping & Alignment →

Bottom Surface Scoring → Depth Inspection → Cleaning → Final Inspection3.2 Puntos críticos de control del proceso

Control de precisión de alineación:

- Use high-precision optical alignment systems (±0.02mm)

- Diseño de marcas fiduciales específicas

- Implementar la primera inspección del perfil 3D del artículo.

Sistema de gestión de herramientas:

- Inspección periódica del desgaste de las herramientas (comprobar cada 500 metros de corte).

- Sistema de conmutación automática multitarea

- Ajuste de la profundidad de corte en tiempo real

3.3 Normas de inspección de calidad

Elementos de inspección AQL:

- Groove depth accuracy: ±0.05mm

- Groove width consistency: CV ≤ 5%

- Remaining thickness uniformity: ±0.03mm

- Calidad de los bordes: sin delaminación de la fibra de vidrio, sin levantamiento de la lámina de cobre.

Ventajas de fabricación profesional: Capacidades de ingeniería de TOPFAST

Como proveedor profesional de servicios de fabricación de PCB, TOPFAST posee las siguientes ventajas técnicas y de ingeniería en el campo del ranurado en V:

4.1 Configuración avanzada del equipo

- Utilizes German SCHUNK CNC V-scoring systems with ±0.01mm repeatability.

- Equipado con sistemas de inspección por escaneo 3D en línea para el control de la calidad de la puntuación en tiempo real.

- Las unidades de limpieza automáticas integradas garantizan que no queden residuos en las ranuras.

4.2 Capacidades de optimización de procesos

Ofrece soluciones personalizadas para requisitos especiales:

- Soluciones de panelización de alta densidadPanelización de precisión con un espaciado mínimo de hasta 0,2 mm.

- Panelización de materiales mixtos: Tecnología para panelizar placas de circuito impreso (PCB) de diferentes materiales.

- Alivio del estrés preestablecido: Reduce el estrés de separación mediante la optimización de los parámetros de puntuación.

4.3 Servicios de asistencia técnica

- Análisis DFM (diseño para la fabricabilidad) para identificar los riesgos de panelización en una fase temprana.

- Sugerencias gratuitas para la optimización de la panelización.

- Servicio de verificación rápida de prototipos.

Análisis comparativo entre el corte en V y otras técnicas de separación de paneles

| Indicador técnico | Marcado en V | Enrutamiento de pestañas | Separación de rutas | Corte por láser |

|---|---|---|---|---|

| Calidad de los bordes | Bien | Pobre | Excelente | Excelente |

| Eficiencia de producción | Alta | Medio | Low | Medio |

| Inversión en equipamiento | Medio | Low | Alta | Alta |

| Formas adecuadas | Líneas rectas | Any | Any | Any |

| Residuos materiales | Low | Low | Medio | Muy bajo |

| Aplicación típica | Tableros rectangulares de gran volumen | Tableros irregulares de bajo volumen | Tableros con requisitos de alta calidad | Placas flexibles de precisión |

Análisis de problemas comunes de ingeniería y soluciones

6.1 Mala calidad de los bordes despegados

Síntoma: Delaminación de la capa de fibra de vidrio o desgarro de la lámina de cobre.

Causa raíz: Herramientas desafiladas o parámetros de corte inadecuados.

Soluciones:

- Implementar un programa de sustitución preventiva de herramientas.

- Optimice los parámetros de velocidad de corte y velocidad de avance.

- Ajuste el ángulo de la herramienta para materiales especiales.

6.2 Fallo de componentes debido al estrés de separación de paneles

Síntoma: Agrietamiento del condensador cerámico o microfisuras en la junta de soldadura BGA.

Análisis de ingeniería: La tensión dinámica durante el despanelado supera los límites de tolerancia de los componentes.

Medidas de control:

- Aumente la distancia de seguridad entre los componentes y los bordes de las ranuras.

- Utilice accesorios de despanelización progresiva.

- Optimice la disposición de los paneles para evitar zonas de alta tensión.

Tendencias del sector y perspectivas tecnológicas

7.1 Actualizaciones de fabricación inteligente

- Ajuste adaptativo de los parámetros de corte basado en el aprendizaje automático.

- Sistemas de monitorización en tiempo real y mantenimiento predictivo.

- Aplicación de la tecnología de gemelos digitales en la optimización de procesos.

7.2 Innovaciones en la adaptación de nuevos materiales

- Optimización del proceso de ranurado en V para laminados de alta frecuencia y alta velocidad.

- Tecnología de microcorte en V para placas multicapa ultrafinas.

- Soluciones de separación de precisión para sustratos cerámicos.

7.3 Orientaciones para el desarrollo sostenible

- Optimización del algoritmo de panelización para reducir el desperdicio de material.

- Desarrollo de equipos de puntuación energéticamente eficientes.

- Compatibilidad del proceso de ranurado en V con materiales reciclables.

Recomendaciones profesionales y directrices de prácticas de ingeniería

Para proyectos que priorizan la fiabilidad y la coherencia, recomendamos:

- Participación temprana en el diseño: Considere soluciones de panelización durante la fase de diseño de la PCB para evitar modificaciones posteriores.

- Proceso de validación riguroso: Verifique los resultados del despanelado con prototipos de lotes pequeños, prestando especial atención a los componentes sensibles a los bordes.

- Elegir la fabricación profesionalLos proyectos con requisitos complejos o que requieran un alto nivel de fiabilidad deben seleccionar fabricantes con sistemas de calidad sólidos.

Aprovechando su amplia experiencia en ingeniería, TOPFAST ofrece a sus clientes un soporte técnico integral, desde la revisión del diseño hasta la optimización de la producción en serie. Nuestro equipo de ingeniería puede ayudar a desarrollar estrategias óptimas de panelización, equilibrando los requisitos de eficiencia, coste y calidad para garantizar que cada placa de circuito cumpla con las especificaciones técnicas previstas.

En la era actual, en la que la fabricación de productos electrónicos es cada vez más sofisticada, la tecnología profesional de ranurado en V no solo garantiza la eficiencia de la producción, sino que también es una base fundamental para la calidad del producto. Elegir un socio profesional permite integrar a la perfección la innovación tecnológica y los procesos de fabricación, lo que impulsa conjuntamente el progreso y el desarrollo de la industria electrónica.