Índice

¿Qué significa una placa de circuito impreso de automoción?

Placa de circuito impreso (PCB) para automoción se refiere a las placas de circuitos impresos diseñadas y fabricadas para sistemas electrónicos de automoción. El componente central de la electrónica de automoción moderna consiste en materiales conductores (como la lámina de cobre) y sustratos aislantes (por ejemplo, FR-4) fabricados mediante procesos de impresión de precisión para permitir las interconexiones eléctricas y el soporte mecánico de los componentes electrónicos.

Características principales:

- Diseño de alta fiabilidad

- Wide operating temperature range (-40°C to 125°C)

- Resistente a las vibraciones, a la humedad y a la corrosión química

- Mayores requisitos de tiempo medio entre fallos (MTBF)

- Normas de calidad estrictas

- Debe cumplir las certificaciones de la industria del automóvil (por ejemplo, AEC-Q100)

- Cumplimiento de los sistemas de gestión de la calidad ISO/TS 16949

- Uso de materiales de calidad automovilística y procesos de fabricación especializados

Principales tipos y aplicaciones:

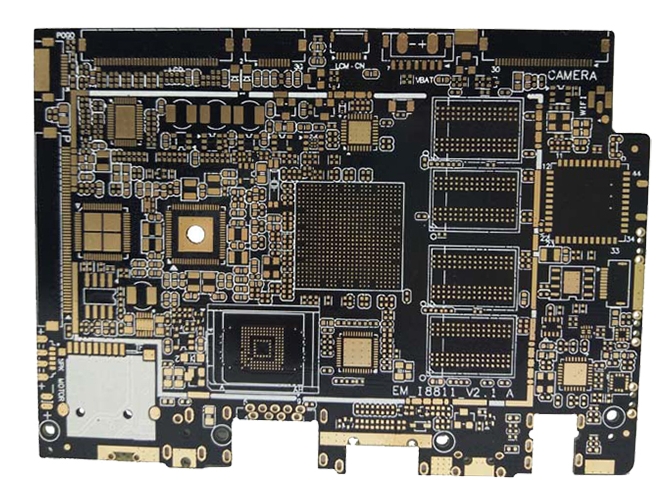

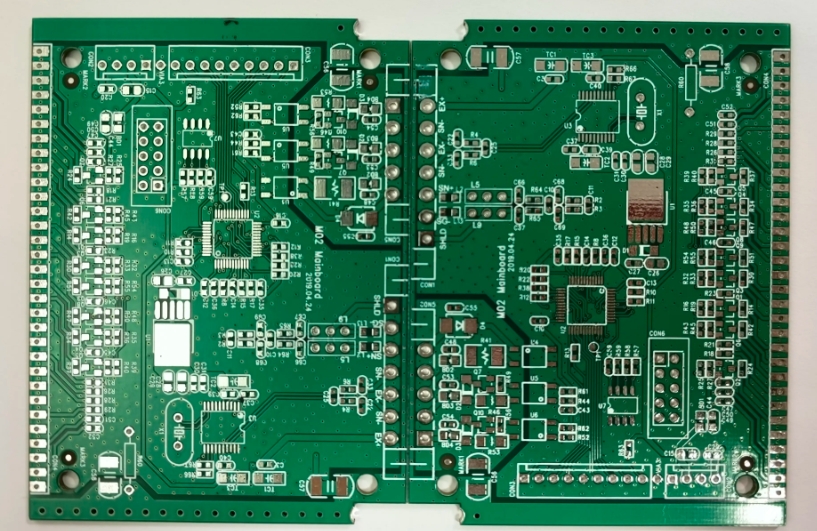

- PCB rígidos

- Aplicaciones: Unidades de control del motor (ECU), sistemas de control de la transmisión

- Características: Gran resistencia mecánica, apta para entornos con muchas vibraciones

- Aplicaciones: Pantallas a bordo, cableado de sensores

- Características: Doblable, adaptable a espacios de instalación reducidos

- Aplicaciones: Cámaras para automóviles, sistemas ADAS

- Características: Combina las ventajas de las placas de circuito impreso rígidas y flexibles

Tendencias tecnológicas:

- Tecnología de interconexión de alta densidad (HDI)

- Favorece la miniaturización de la electrónica del automóvil

- Mejora la calidad de transmisión de la señal

- Diseño de alta potencia

- Se adapta a los sistemas de alta tensión de los vehículos eléctricos (por ejemplo, BMS)

- Gestión térmica mejorada

- Integración inteligente

- Admite la comunicación vehículo a todo (V2X)

- Compatibilidad con los sistemas de conducción autónoma

Con el continuo avance de la electrónica del automóvil, la proporción de PCB en los vehículos no deja de aumentar. Se calcula que, para 2025, el valor medio de PCB por vehículo ascenderá aproximadamente a 1,5 millones de euros. $80–120con una cuota aún mayor en vehículos eléctricos.

Key Procesos de fabricación de PCB para automoción

La producción de placas de circuitos impresos (PCB) para automóviles implica una serie de pasos de fabricación precisos, que garantizan en conjunto una alta fiabilidad y estabilidad a largo plazo en entornos de automoción difíciles. A continuación se ofrece un desglose detallado de los procesos principales:

1. Selección del material & Preparación del sustrato

- Material de base: High-performance substrates such as high-Tg FR-4 (Tg ≥170°C), Rogers high-frequency materials, or aluminum-based boards are prioritized.

- Acabado superficial: Processes like ENIG (Electroless Nickel Immersion Gold, Ni thickness 3-5μm), OSP (Organic Solderability Preservative), or immersion tin are selected based on application requirements.

- Requisitos especiales: Todos los materiales deben cumplir la certificación UL y la validación de fiabilidad AEC-Q100.

2.Fabricación de circuitos de capa interna

- Transferencia de patrones: LDI (Laser Direct Imaging) technology achieves ≤50μm circuit precision.

- Control de grabado: Line width/spacing tolerance maintained within ±15%, impedance matching error ≤±7%.

- Tratamiento de superficies: Black oxide/browning processes ensure copper surface roughness (Ra) between 0.3-0.8μm.

3.Proceso de laminación multicapa

- Alineación de capas: CCD vision alignment systems ensure interlayer misalignment ≤25μm.

- Parámetros de laminación: Vacuum hot pressing at 180-200°C, 300-400psi pressure, with a heating rate of 2-3°C/min.

- Control de calidad: Las pruebas ultrasónicas detectan la integridad de la unión entre capas, eliminando los riesgos de delaminación.

4.Tecnología de perforación de precisión

- Proceso de perforación: Tungsten carbide drill bits (0.15-0.3mm diameter) with stack thickness ≤1.2mm.

- Agujero Pared Calidad: Roughness ≤25μm, nail-head effect controlled within 10%.

- Metalización: Electroless copper plating + electroplating ensures hole wall copper thickness ≥25μm.

5.Pruebas de mejora de la fiabilidad

- Pruebas medioambientales:

- Thermal shock testing: -40°C ↔ 125°C, 500 cycles.

- Vibration testing: 20-2000Hz random vibration, ≥96 hours duration.

- Pruebas mecánicas:

- Peel strength ≥1.0N/mm.

- Flex endurance ≥100 cycles (for flexible PCBs).

6.Control de calidad de todo el proceso

| Inspección | Método | Norma de control |

|---|---|---|

| Defectos de circuito | AOI (Inspección completa) | Resolution ≤3μm |

| Control de la impedancia | Pruebas TDR | Deviation ±7% |

| Contaminación iónica | Extracción dinámica | NaCl Equivalent ≤1.5μg/cm² |

| Fiabilidad térmica | Pruebas IST | ≥1000 Cycles |

| Requisitos especiales del proceso Placa de circuito impreso ordinaria: |

- High-voltage PCBs require copper thickness ≥70μm.

- High-frequency circuits demand dielectric constant (Dk) tolerance within ±0.05.

- PCBs for autonomous driving must ensure signal integrity (SI) loss ≤0.5dB/inch.

Las normas de fabricación de PCB para automoción superan con creces las de la electrónica de consumo, con más de 120 puntos de control de inspección durante el proceso para garantizar un rendimiento estable durante todo el ciclo de vida del producto (normalmente 15 años). A medida que evoluciona la electrónica del automóvil, sigue creciendo la demanda de procesos avanzados como resistencias/capacitores integrados e interconexiones de cualquier capa.

Todo el proceso de procesamiento de PCBA de electrónica de automoción

Fase de preparación de la materia prima

- Normas de selección de sustratos:

- High Tg (≥170℃) FR-4 substrates or polyimide flexible substrates

- Cumple la clasificación UL94 V-0 de retardantes de llama y las normas IPC-6012DA

- Grosor típico: 0,8-2,4 mm (hasta 16 capas para placas multicapa)

- Control de calidad de los componentes:

- Componentes con certificación AEC-Q100/200

- Operating temperature range: -40℃~150℃ (for engine compartment applications)

- Elementos de inspección entrantes:

- Inspección visual (microscopio 20x)

- Pruebas de parámetros eléctricos (medidor LCR)

- Solderability test (245℃±5℃)

Proceso de montaje de precisión SMT

- Control de impresión de pasta de soldadura:

- Parámetros de la plantilla:

- Grosor: 0,1-0,15 mm

- Aperture accuracy: ±15μm

- Tension requirement: ≥35N/cm²

- Parámetros de impresión:

- Presión de la escobilla de goma: 5-10 kg

- Velocidad de impresión: 20-50mm/s

- Velocidad de separación: 0,5-2 mm/s

- Tecnología de colocación de alta precisión:

- Placement machine accuracy: ±25μm@3σ

- 0201 component placement yield: ≥99.95%

- BGA chip alignment accuracy: ±15μm

- Proceso de soldadura por reflujo:

- Perfil de temperatura típico:

- Preheat zone: 1.5-3℃/s (150-180℃)

- Reflow zone: 230-245℃ (60-90s)

- Cooling rate: <4℃/s

- Control del contenido de oxígeno: <1000ppm

Proceso de inserción de THT (para los modelos aplicables)

- Requisitos de inserción:

- Lead forming accuracy: ±0.1mm

- Profundidad de inserción: grosor del tablero +1,5 mm

- Medidas contra la inserción incorrecta de componentes de polaridad

- Soldadura por ola Parámetros clave:

- Solder temperature: 250±5℃

- Altura de las olas: 0,8-1,2 mm

- Velocidad de transporte: 1,2-1,8 m/min

- Flux spray volume: 3-5g/m²

Sistema integral de inspección

- Matriz del proyecto de inspección:

| Fase de inspección | Método | Equipamiento | Estándar |

|---|---|---|---|

| Inspección entrante | Inspección por rayos X | Máquina de rayos X | IPC-A-610G |

| Inspección posterior a la soldadura | Inspección AOI | AOI 3D | Defect detection rate ≥99.9% |

| Prueba funcional | Exploración de límites | Comprobador TIC | Coverage ≥95% |

| Prueba medioambiental | Ciclado térmico | Cámara medioambiental | -40~125℃,500 cycles |

- Requisitos especiales de ensayo:

- Sistemas de infoentretenimiento: THD+N<0,1%.

- Controladores de airbag:Tiempo de respuesta<10ms

- New energy BMS: Voltage sampling error<±5mV

Proceso de revestimiento conforme

- Revestimiento Parámetros técnicos:

- Coating thickness: 25-75μm

- Curing condition: 80℃/30min

- Insulation resistance: ≥10¹²Ω

- Prueba de niebla salina: 96 h sin corrosión

- Escenarios típicos de aplicación:

- Electrónica del chasis: Protección contra vibraciones y humedad

- Cargadores a bordo:Triple tratamiento aislante

- Sistemas ADAS:Protección mediante nanorrevestimiento

Puntos de control de calidad

- Indicadores de control de procesos:

- First-pass yield: ≥99.5%

- Solder joint yield: ≥99.99%

- Protección ESD: <100V

- Sistema de trazabilidad:

- Código de trazabilidad del lote: Identificador único de 20 dígitos

- Almacenamiento de parámetros de proceso:10 años de conservación

- Análisis de fallos: cierre del informe 8D

This process strictly complies with IATF16949 system requirements, with all processes establishing process capability indices of CPK≥1.33. For high-end products like autonomous driving domain controllers, additional signal integrity testing (eye diagram test) and EMC testing (radiated emissions <30dBμV/m) are required.

Normas de proceso y especificaciones técnicas para PCB de automoción

Los diseños de placas de circuito impreso electrónicas para automóviles deben cumplir una serie de estrictas normas internacionales y requisitos técnicos para garantizar un funcionamiento seguro y fiable a largo plazo en condiciones ambientales complejas y variables. A continuación se detallan las principales normas de proceso para PCB de automoción:

Normas de adaptabilidad medioambiental

- Resistencia a la temperatura

- Temperatura de funcionamiento: -40°C to 125°C (los componentes del compartimento del motor deben resistir 150°C peak temperatures)

- Materiales preferidos: High-Tg laminates (Tg ≥ 170°C) como Isola 370HR o Panasonic Megtron 6

- Los componentes críticos deben utilizar sustratos cerámicos or placas de circuito impreso con núcleo metálico para mejorar la disipación térmica

- Humedad y resistencia química

- Debe resistir 85°C/85% RH pruebas de calor húmedo para Más de 1000 horas

- Resistente a fluidos de automoción (refrigerante, combustible, líquido de frenos)

Fiabilidad y humedad; requisitos de certificación

- Normas de durabilidad

- Vida útil del diseño: 15 años o 200.000 km

- Cumplimiento obligatorio de:

- AEC-Q100 (CI)

- AEC-Q101 (semiconductores discretos)

- AEC-Q200 (componentes pasivos)

- Pruebas y validación

- Ciclos térmicos (-40°C to 125°C, 1000 cycles)

- Vibración mecánica (50Hz–2000Hz, 3-axis, 6-direction)

- Almacenamiento a alta temperatura (150°C, 1000 hours)

EMC & Diseño de integridad de la señal

- Layout & Blindaje

- Zonificación funcional estricta:

- Dominio de potencia (>100MHz)

- Dominio de seguridad (>100MHz)

- Dominio del infoentretenimiento (>1GHz)

- Jaula de Faraday para circuitos sensibles (por ejemplo, sensores ADAS)

- Normas de encaminamiento

- Control de impedancia: ±10% tolerance (±7% for high-speed signals)

- Espaciado de alta tensión: ≥0.5mm/kV (for >60V circuits)

- Vigilancia de rastros: Critical signals must be ground-shielded (spacing ≤3x trace width)

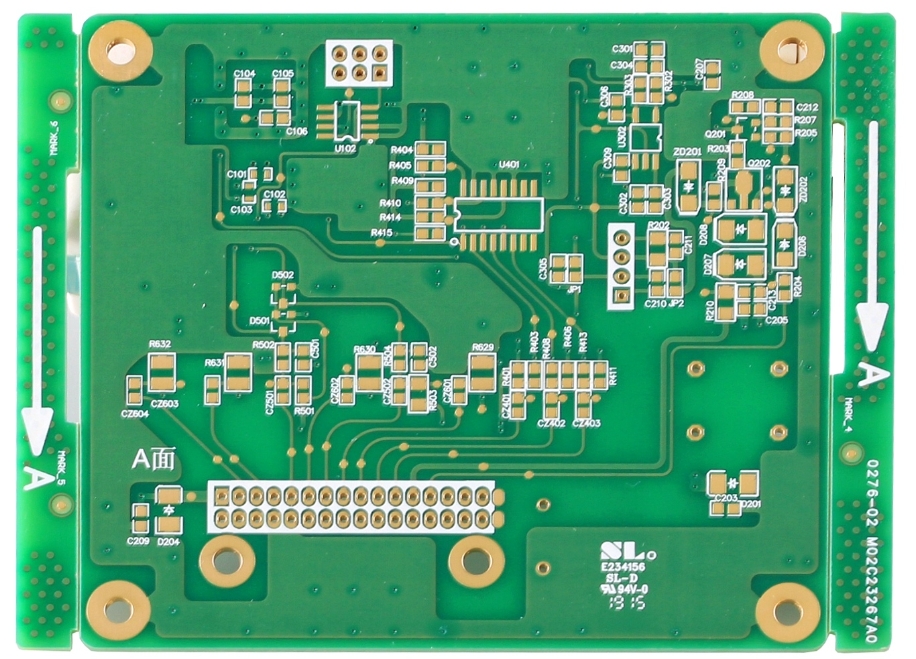

Fabricación & Control de procesos

- Estabilidad dimensional

- Z-axis CTE ≤ 3.0% (50–260°C)

- Imagen directa láser (LDI) for precision (±25µm alignment)

- Acabados superficiales

- Preferido: ENIG (níquel químico por inmersión en oro) or OSP + chapado en oro selectivo

- Conectores de alta tensión: Hard gold plating (≥1µm)

Requisitos especiales de solicitud

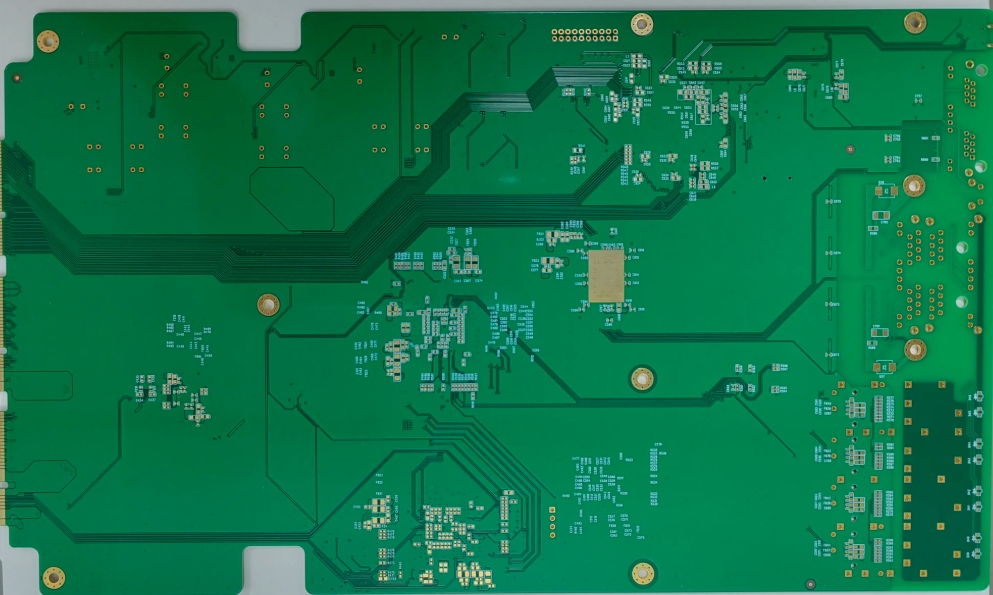

- Circuitos impresos de la cadena cinemática

- Debe cumplir ISO 26262 Seguridad funcional ASIL-D

- 3oz cobre pesado (current capacity ≥40A/cm²)

- Sistemas de conducción autónoma

- Materiales de bajas pérdidas: Dk ≤ 3.5, Df ≤ 0.005 @ high frequency

- Circuitos impresos de ondas milimétricas: Df ≤ 0.002 @ 77GHz

Esta especificación se ajusta a IPC-6012DA (Cualificación y rendimiento de PCB para automoción) y IATF 16949 normas de gestión de la calidad. Se aplica a todos los diseños y procesos de fabricación de placas de circuito impreso electrónicas para automóviles. Las normas se actualizarán periódicamente para reflejar los avances de la tecnología electrónica del automóvil.

Norma de requisitos de control de PCB en automoción

Requisitos de control del diseño

- Diseño mecánico

- Strict compliance with vehicle installation space constraints (±0.15mm tolerance)

- Modelado 3D para verificación de simulación de montaje

- Diseño resistente a las vibraciones para los compartimentos del motor (cumple la norma ISO 16750-3)

- Especificaciones de diseño eléctrico

- Codiseño de integridad de la señal (SI) e integridad de la potencia (PI)

- Tight impedance control for high-speed signals (±7% tolerance)

- Señales críticas enrutadas como pares diferenciales (regla de separación de 3 W)

- Adaptabilidad medioambiental

- Selección de materiales según las normas de ensayo medioambiental IEC 60068-2

- Multilayer boards require Z-axis CTE matching (≤3.5%)

- Moisture-proof coating (≥25μm) for high-humidity areas

Requisitos de control del rendimiento

- Rendimiento eléctrico

- Insertion loss: ≤0.3dB/inch@1GHz

- Crosstalk suppression: ≥60dB@100MHz

- Insulation resistance: ≥100MΩ (DC500V)

- Requisitos de fiabilidad

- Thermal cycling: -40°C~125°C, 1000 cycles (zero failures)

- Mechanical shock: 50g peak acceleration, 6ms duration, 3 axes ×1000

- Damp heat aging: 85°C/85%RH, 1000hrs (≤10% IR degradation)

- Normas de durabilidad

- Design lifespan: ≥15 years/250,000km

- Failure rate: ≤10ppm/year (≤1ppm for safety-critical components)

Control del proceso de fabricación

- Precisión del proceso

- Trace width tolerance: ±10% (±7% for impedance lines)

- Layer-to-layer alignment: ≤25μm (LDI process)

- Hole position accuracy: ±50μm (mechanical drilling)

- Control de materiales

- Sustratos con certificación UL que cumplen la norma IPC-4101E

- Copper foil roughness: ≤1.5μm (≤0.8μm for RF applications)

- Prepreg flow: 35±5%

- Inspección de calidad

- 100% AOI (≥99.9% defect detection)

- Pruebas con sonda volante para capas críticas (cobertura del 100 %)

- Criterios de aceptación IPC-A-600G Clase 3

- Requisitos especiales del proceso Placa de circuito impreso ordinaria

- High-voltage circuits: Increased creepage (≥0.5mm/kV)

- High-current traces: ≥2oz copper

- RF circuits: Low-loss materials (Df≤0.005)

Normas de cumplimiento: - IPC-6012DA (Cualificación de PCB para automoción)

- IATF 16949 (SGC de automoción)

- AEC-Q100/200 (Fiabilidad de los componentes de automoción)

- ISO 26262 (Seguridad funcional)

Nota: Los sistemas críticos para la seguridad (clasificados ASIL) requieren parámetros de control mejorados. Debe mantenerse una trazabilidad completa durante todo el ciclo de vida de la producción.

Análisis comparativo: PCB para automoción frente a PCB convencionales

Comparación de las propiedades de los materiales

| Parámetro | PCB convencional | PCB para automoción |

|---|---|---|

| Material de base | Standard FR-4 (Tg 130-140°C) | High-Tg FR-4 (Tg≥170°C) or Polyimide |

| Lámina de cobre | Cobre ED estándar (1 oz) | Low-profile foil (≤1.2μm RA) |

| Máscara de soldadura | Tinta líquida estándar | Tinta sólida de alta fiabilidad (con certificación UL) |

| Requisitos especiales | – | Chemical-resistant coating (≥25μm) |

Normas de procedimiento

- Fabricación de precisión

- Conventional: ±20% trace width, ±75μm hole tolerance

- Automotive: ±10% trace width (±7% impedance), ±25μm laser drilling

- Procesos de fiabilidad

- Convencionales: Acabados estándar (HASL/OSP)

- Automóvil:

- ENIG (Ni≥5μm)

- Dorado duro selectivo

- Inspección por microsección al 100

- Tratamientos especiales

- Los PCB de automoción requieren:

- Ionic contamination test (≤1.56μg/cm² NaCl eq.)

- Thermal stress test (288℃ solder float, 3 cycles)

Robustez medioambiental

- Temperatura

- Conventional: 0℃~70℃ (commercial)

- Automotive: -40℃~125℃ (150℃ peak in engine bay)

- Pruebas de vibración

- Convencional: No es necesario

- Automoción:Cumple la norma ISO 16750-3 (barrido de 20-2000 Hz)

- Resistencia a la humedad

- Conventional: 85℃/85%RH/168hrs

- Automotive: 85℃/85%RH/1000hrs + thermal shock

Parámetros de fiabilidad

| Elemento de prueba | Estándar convencional | Normativa de automoción |

|---|---|---|

| Ciclado térmico | -10℃~65℃, 200 cycles | -40℃~125℃, 1000 cycles |

| Choque mecánico | No es necesario | 50G/6ms, 3 ejes |

| Aislamiento Res. | ≥10MΩ | ≥100MΩ (500VDC) |

| Vida útil | 3-5 años | 15 años/250.000 km |

Requisitos de certificación

- PCB convencionales

- Básico: UL94V-0, IPC-A-600 Clase 2

- Circuitos impresos de automoción

- Obligatorio:

- Cualificación AEC-Q100/200

- Cumplimiento de la norma IATF 16949

- Norma IPC-6012DA

- Seguridad funcional ISO 26262 (calificación ASIL)

Aplicación Escenarios

- Usos convencionales de los PCB

- Electrónica de consumo

- Electrodomésticos

- Controles industriales generales

- Aplicaciones de PCB en automoción

- Tren de potencia: ECU, BMS

- Sistemas de seguridad:ABS, control de airbag

- ADAS: radar de ondas milimétricas, módulos de cámara

- Redes a bordo de vehículos: CAN FD, pasarelas Ethernet

Tendencias tecnológicas

- Automotive PCBs evolving toward HDI (≤50/50μm L/S)

- Emerging needs: Ultra-low loss materials for 77GHz radar (Df≤0.002)

- Smart inspection: AOI+AI defect recognition (≥99.95% accuracy)

Nota: Esta comparación refleja los estándares de la industria.Los parámetros reales deben ser específicos para cada aplicación. Los proveedores de automoción deben mantener una documentación PPAP completa.

Fundada en 2008, Topfast es un fabricante líder de placas de circuito con 17 años de experiencia en diseño, fabricación y montaje.Es una PCB de ventanilla única proveedor de soluciones especializado en prototipado rápido y fabricación de bajo volumen para clientes.La empresa emplea a más de 1000 personas.

Nuestros productos incluyen placas HDI, placas de cobre grueso, placas base, placas de prueba de semiconductores, placas de alta frecuencia, placas de alta velocidad, placas combinadas duras y blandas, etc., para satisfacer las distintas necesidades de los clientes.Nuestros productos se utilizan ampliamente en comunicaciones, equipos médicos, control industrial, fuentes de alimentación, electrónica de consumo, industria aeroespacial, automoción y otros campos. Todos nuestros productos cuentan con la clasificación IPC y han superado las certificaciones UL, ROHS e ISO9001.