Índice

¿Qué es la panelización de PCB?

La panelización de PCB es un proceso de fabricación que consiste en diseñar múltiples PCB idénticas o diferentes en el mismo sustrato para formar una unidad de procesamiento integrada. Al igual que un cortador de galletas estampa varias galletas a la vez, la panelización de PCB permite a los fabricantes completar varias placas individuales simultáneamente mediante un único proceso, como la exposición, el grabado y la perforación.

Tres valores fundamentales de la panelización de PCB

Mejora de la eficacia de la producción: Taking smartphone motherboards (approximately 100mm×60mm) as an example, panelizing them into a 400mm×300mm standard board allows processing 20 single boards at once, increasing production efficiency by 18 times.

Reducción de los costes de producción: Con la panelización, la utilización de los equipos en las líneas de montaje SMT puede aumentar del 60 % al 85 %, lo que reduce los costes de procesamiento por PCB en un 22 %.

Mejora de la calidad del producto: Panelized boards have increased overall rigidity, improving dimensional stability by over 30% and controlling circuit precision deviation within ±3μm.

Tres métodos principales de panelización de PCB

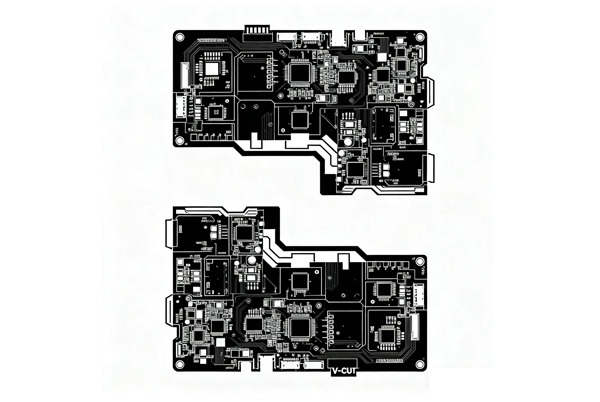

1. Método de panelización V-CUT

V-CUT es el método de panelización más común, especialmente adecuado para PCB rectangulares regulares:

- Principio de funcionamiento: Las cuchillas en forma de V cortan ranuras poco profundas entre tablas adyacentes (profundidad aproximada de 1/3 del grosor de la tabla), dejando una conexión mínima entre los materiales.

- Escenarios aplicables: Tableros rectangulares regulares con bordes rectos que se unen entre sí.

- Parámetros técnicos:

- V-shaped angle, typically 45°

- Remaining thickness should be 1/4-1/3 of board thickness, and ≥0.4mm

- Copper traces/wires should be ≥0.4mm from the V-CUT centerline.

- Ventajas: Fácil separación, bajo coste, aspecto limpio.

- Limitaciones: Solo apto para líneas rectas; resistencia insuficiente cuando el grosor de la tabla es inferior a 1,0 mm.

2. Método de panelización con enrutamiento por pestañas

El tab-routing (también conocido como breakaway tab o mouse bites) es adecuado para placas irregulares o rutas de separación complejas:

- Principio de funcionamiento: Las placas están conectadas a través de múltiples orificios pequeños (orificios redondos pequeños + conexiones cortas) entre placas.

- Escenarios aplicables: Tableros irregulares, tableros circulares o bordes no lineales.

- Parámetros técnicos:

- Diámetro del orificio: 0,55 mm

- Distancia entre agujeros: 0,2 mm

- Distancia entre centros de los orificios: 0,75 mm

- Distancia entre agujeros adyacentes en la misma fila: 1 mm

- Distancia entre dos filas de orificios: 2 mm

- Puntos de diseño:

- Las lengüetas deben sobresalir 1/3 de la tabla.

- Después de añadir los orificios de las pestañas, conecte los contornos de ambos lados utilizando una capa de exclusión.

- Normalmente, utilice 2-3 lengüetas de conexión.

- Ventajas: Alta flexibilidad, adaptable a diversas formas.

- DesventajasLas rebabas tras la separación pueden requerir un procesamiento posterior.

3. Método de panelización con lengüetas huecas

Las pestañas huecas son una forma mejorada de enrutamiento de pestañas, que se utiliza principalmente para situaciones especiales:

- Principio de funcionamiento: Conexión mediante material de placa estrecha sin orificios pasantes.

- Escenarios aplicables: Estructuras especiales como módulos con medio agujero en todos los lados.

- Ventajas: Mayor resistencia de conexión que el enrutamiento por pestañas.

- Desventajas: Protuberancias notables en los puntos de conexión tras la separación.

Proceso detallado de panelización de PCB

Paso 1: Diseño del enrutamiento de pestañas

- Determinar el método de conexión de panelización (basado en la forma de la placa).

- Diseñar parámetros de enrutamiento de pestañas:

- 8 orificios de 0,55 mm de diámetro.

- Distancia entre agujeros: 0,2 mm.

- Distancia entre centros de los orificios: 0,75 mm.

- Asegúrese de que las lengüetas se extiendan 1/3 dentro de la placa.

- Utilice una capa de separación para conectar los contornos a ambos lados de los agujeros.

Paso 2: Diseño de la unidad

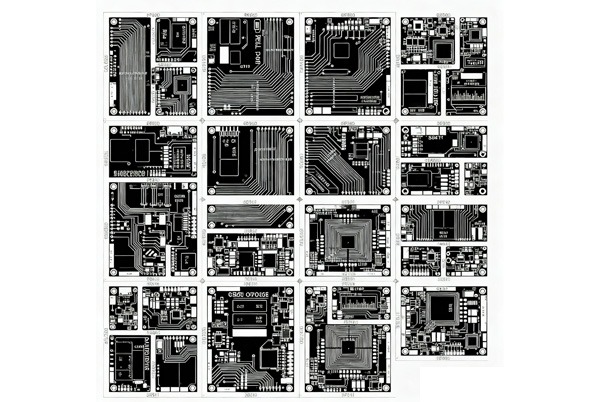

- Determine panelization quantity (e.g., 2×2, 3×3 matrix).

- Copie las unidades PCB utilizando la función especial de pegado:

- Ctrl+A para seleccionar todo, Ctrl+C para copiar.

- Utilice «Pegar especial» para asegurarse de que se conservan los nombres de red.

- Ajuste las posiciones de las unidades para garantizar una orientación uniforme.

- Elimine las estructuras de conexión innecesarias.

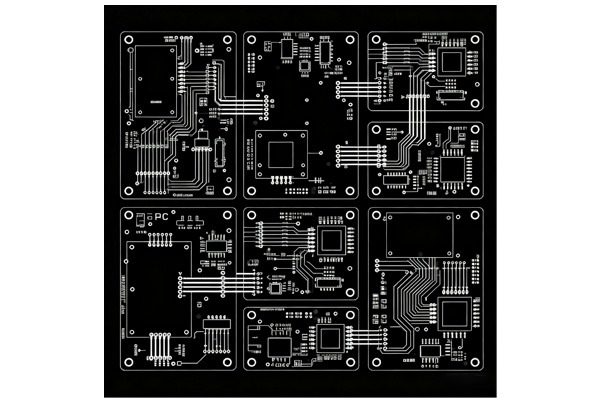

Paso 3: Diseño y optimización del borde del proceso

Los bordes de proceso se utilizan para la alimentación de la máquina durante el montaje SMT:

- Requisitos de ancho: Estándar 5 mm (mínimo 3 mm).

- Orificios para herramientas: 4 orificios sin recubrimiento de 2 mm de diámetro.

- Marcas fiduciales: Pads de soldadura de 1 mm de diámetro con acabado HASL.

- Reglas de diseño:

- Sin componentes en los bordes del proceso.

- Marcas fiduciales en distribución en forma de L, diagonalmente asimétricas.

- Los bordes de las marcas fiduciales están a una distancia mínima de 3,5 mm del borde de la placa.

Consideraciones clave para la panelización de PCB

Especificaciones de dimensiones y formas

- Limitaciones del equipo:

- SIEMENS line: Panel width ≤260mm.

- FUJI line: Panel width ≤300mm.

- Automatic dispensing: Panel size ≤125mm×180mm.

- Dimensiones del panel:

- Optimal size: Approximately 150mm×200mm.

- Minimum single board: Not less than 50mm×50mm.

- Utilización de la placa: Debe alcanzar el 85 % o más.

Fundamentos del diseño de componentes

- Despeje: Components ≥0.5mm from board edge.

- Fijación de componentes grandesLos componentes grandes, como las interfaces de E/S, necesitan postes o agujeros de fijación.

- Colocación del conector: Lejos de los puntos de conexión de panelización.

- Orientación uniformeTodas las placas individuales mantienen la misma dirección de colocación.

Diseño del sistema de posicionamiento

- Orificios para herramientas:

- Al menos tres por cada tabla pequeña, con un diámetro de entre 3 y 6 mm.

- Sin marcas a menos de 1 mm de los orificios de las herramientas de corte.

- Four 4mm±0.01mm tooling holes at panel corners.

- Marcas fiduciales:

- Círculos sólidos de 1 mm de diámetro, cobre con HASL.

- Espacio libre de 1,5 mm alrededor de las marcas sin máscara de soldadura.

- ≥5mm distance from other metal points.

Estrategias de optimización de la panelización de PCB

Técnicas de optimización de la eficiencia

- Diseño compacto: Espaciado reducido de 0,8 mm a 0,5 mm, bordes de proceso de 5 mm a 3 mm.

- Panelización modular: Se combinaron diferentes versiones del mismo proyecto, lo que redujo el ciclo de prototipado en 2 días.

- Diseño anidado: Tableros irregulares y estándar encajados entre sí, lo que mejora la utilización del material en un 19 %.

Métodos de mejora de la calidad

- Control del estrés: Separación V-CUT en dirección recta, evitando la flexión lateral.

- Optimización de la conexión: ≤3 tab-routing connection points to reduce separation stress.

- Gestión térmica: Pre-heat treatment (60℃×10min) before separation to reduce board brittleness.

Estrategias de control de costes

- Optimización de materiales: El diseño anidado inteligente mejora la utilización del 58 % al 92 %.

- Combinación de procesosLa combinación de «precorte V-CUT + fresado de lengüetas» mejora la eficiencia de separación en 3 veces.

- Normalización: Establecer un sistema de tamaños de paneles para reducir los requisitos de procesamiento especiales.

Problemas comunes y soluciones

| Tipo de incidencia | Manifestación | Solución |

|---|---|---|

| Deformación del panel | Deformación debido a un almacenamiento inadecuado. | Utiliza un diseño de estructura cerrada, lo que reduce la deformación en un 83 %. |

| Puentes de soldadura | Causado por una distancia central excesiva. | Distancia entre centros de control entre 75 y 145 mm. |

| Desplazamiento de colocación | Faltan marcas fiduciales | Asegúrese de que haya suficientes marcas fiduciales por placa. |

| Daño en los componentes | Fractura cerca del borde de la tabla | Maintain ≥0.5mm distance between components and board edge |

Herramientas profesionales recomendadas

- Huaqiu DFMCálculo de la utilización de paneles, optimización automática del diseño.

- Diseñador de Altium: Función de matriz de placas integradas para panelización directa.

- Diseñador de paneles VayoExpert: Reconocimiento inteligente del contorno de la placa, prevención automática de conflictos.

Conclusión

La panelización de PCB es un eslabón fundamental entre el diseño y la fabricación. Un diseño adecuado de los paneles puede mejorar significativamente la eficiencia de la producción, reducir los costes y garantizar la calidad. A la hora de seleccionar los métodos de panelización, hay que tener en cuenta de forma integral la forma de la placa, el tamaño del lote, el coste y los requisitos de calidad, seguir las especificaciones de diseño y utilizar plenamente las herramientas profesionales para lograr unos resultados óptimos de panelización.

Mediante la implementación de estrategias científicas de panelización, las empresas pueden obtener beneficios notables: una mejora de la eficiencia de la producción 18 veces mayor, una reducción de los costes del 22 % y una mejora de la estabilidad de la calidad del 30 %.