Índice

Fundamentos de la soldadura por reflujo SMT

1.1 ¿Qué es la soldadura por reflujo SMT?

La soldadura por reflujo SMT es el proceso central en Tecnología de montaje en superficie (SMT), utilizando calentamiento gradual para que la pasta de soldadura pase por las fases de «fusión-humectación-solidificación», formando juntas de soldadura fiables que logran conexión eléctrica y fijación mecánica entre los componentes y las almohadillas de la placa de circuito impreso.

1.2 Principios detallados del proceso

- Composición de la pasta de soldadura: Solder powder (≈90%) + Flux (≈10%)

- Mecanismo de conexión: La soldadura fundida humedece las almohadillas y los conductores de los componentes, formando capas de aleación metálica

- Esencia del proceso: Transforma la impresión de pasta de soldadura y la colocación de componentes cualificados en uniones de soldadura estables: el «paso de formación».

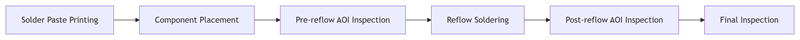

1.3 Posición en el flujo del proceso SMT

Funciones principales de la soldadura por reflujo SMT

2.1 Cuatro funciones clave

| Categoría de función | Función específica | Valor del proceso |

|---|---|---|

| Conexión eléctrica y mecánica | Forma capas de aleación que garantizan la conducción de la corriente y la fijación mecánica. | Fundamento físico para la funcionalidad de los dispositivos electrónicos |

| Adaptación de alta densidad | El calentamiento uniforme garantiza la fusión simultánea de todas las juntas de soldadura para componentes micro/densos. | Cumple con los requisitos de alta densidad y alta precisión de SMT. |

| Tratamiento de la capa de óxido | La activación por flujo elimina las capas de óxido de las superficies de las almohadillas y los cables. | Reduce defectos como huecos y juntas de soldadura frías. |

| Control de calidad de las uniones soldadas | Precise temperature profile control forms uniform,饱满 solder joints | Garantiza una calidad constante de las juntas soldadas en todos los lotes. |

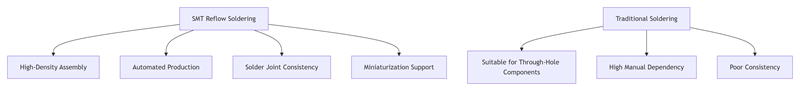

2.2 Comparación de ventajas tecnológicas

Análisis comparativo de los tipos de equipos de reflujo

3.1 Parámetros técnicos de los tres tipos principales de hornos

| Tipo de horno | Entorno laboral | Principales ventajas | Principales desventajas | Escenarios de aplicación | Contenido de oxígeno | Costo operativo |

|---|---|---|---|---|---|---|

| Horno de aire | Aire ambiente | Bajo coste, estructura sencilla, fácil mantenimiento. | Propenso a la oxidación, alta tasa de huecos. | Electrónica de consumo de gama baja, productos poco exigentes. | ≈21% | Low |

| Horno de nitrógeno | Atmósfera de nitrógeno | Reduce la oxidación, proporciona juntas de soldadura brillantes y una baja tasa de porosidad. | Continuous N₂ supply needed, high operating cost | Electrónica de gama media-alta, componentes de precisión | <500 ppm | Alta |

| Horno de vacío | Entorno de vacío | Elimina las burbujas y evita los huecos en las juntas soldadas. | Equipos costosos, baja eficiencia de producción. | Campos militares, médicos y aeroespaciales de alta fiabilidad. | Cerca de cero | Muy alto |

3.2 Recomendaciones para la selección de equipos

- Sensible al coste: Horno de aire (satisface las necesidades básicas de soldadura)

- La calidad es lo primero: Horno de nitrógeno (apto para componentes de precisión BGA y QFP)

- Alta fiabilidad: Horno de vacío (campos especiales como el militar y el médico)

4. Parámetros detallados del proceso de soldadura por reflujo

4.1 Cuatro etapas del perfil de temperatura

El perfil de temperatura es el parámetro del proceso central de la soldadura por reflujo, lo que afecta directamente a la calidad de la soldadura:

Preheating Stage (100-150°C)

- Tasa de aceleración: 1-3°C/second

- Objetivo principal: Permite la volatilización del fundente y evita el estrés térmico de los PCB/componentes.

- Control del tiempo: 60-90 segundos

Soaking Stage (150-180°C)

- Mantenimiento de la temperatura: 60-120 segundos

- Objetivo principal: Activación completa del fundente, elimina óxidos y equilibra la temperatura de la placa de circuito impreso.

- Métrica clave: Temperature variation <5°C across board

Etapa de reflujo (temperatura máxima)

| Tipo de pasta de soldadura | Rango de temperatura máxima | Duración |

|---|---|---|

| Soldadura sin plomo | 240-260°C | 30-60 segundos |

| Soldadura con plomo | 210-230°C | 30-60 segundos |

Fase de enfriamiento (enfriamiento rápido)

- Velocidad de enfriamiento: 2-4°C/second

- Temperatura objetivo: Below 100°C

- Valor del proceso: Forma una estructura densa de la unión soldada, evita los granos gruesos.

5. Factores clave que afectan a la calidad de la soldadura por reflujo

5.1 Seis factores principales que influyen en la calidad

- Configuración del perfil de temperatura

- Debe ajustarse en función del tipo de pasta de soldadura, el material de la placa de circuito impreso y la tolerancia térmica de los componentes.

- Within-oven temperature variation should be controlled within ±5°C (±2°C for precision products)

- Calidad de la pasta de soldadura

- Distribución del tamaño de las partículas del polvo de soldadura

- Nivel de actividad del flujo

- Soldabilidad de PCB y componentes

- Nivel de oxidación de la almohadilla

- Calidad del recubrimiento de plomo

- Rendimiento del equipo

- Uniformidad de la temperatura del horno

- Estabilidad de la cinta transportadora

- Control medioambiental

- Pureza del nitrógeno (si se utiliza un horno de nitrógeno)

- Limpieza del taller

- Normas operativas

- Precisión de los ajustes de los parámetros del proceso

- Puntualidad en el mantenimiento de los equipos

6. Tendencias en la tecnología de soldadura por reflujo SMT

6.1 Tendencias tecnológicas actuales

- Procesos sin plomo: En cumplimiento de la directiva RoHS de la UE, la soldadura sin plomo (por ejemplo, aleaciones de Sn-Ag-Cu) se está convirtiendo en la norma.

- Control inteligente: Monitorización de la temperatura en tiempo real, ajuste automático del perfil, integración del sistema MES.

- Adaptación a la miniaturizaciónCalentamiento preciso para microcomponentes 01005 y tecnologías avanzadas de encapsulado Chiplet.

6.2 Perspectivas futuras

- Mayor precisión: Temperature control accuracy moving toward ±0.5°C

- Sistemas más inteligentes: Optimización automática de parámetros de proceso impulsada por IA.

- Fabricación más ecológica: Tecnologías de bajo consumo energético y bajas emisiones.

7. Recomendaciones prácticas de optimización

7.1 Estrategias de ajuste de parámetros

- Tableros de alta densidad: Reducir la velocidad de la cinta transportadora a 0,6 m/min.

- Componentes termosensibles: Control peak temperature below 230°C

- Mantenimiento periódico: Lubricación de cadenas, calibración del sensor de temperatura

7.2 Resolución de problemas relacionados con la calidad

| Síntoma del problema | Posibles causas | Soluciones |

|---|---|---|

| Soldadura en frío | Temperatura o tiempo de reflujo insuficientes | Calibrar el perfil de temperatura, aumentar la temperatura máxima. |

| Oxidación de las juntas soldadas | Contenido excesivo de oxígeno | Check nitrogen supply system, ensure pressure ≥0.3MPa |

| Deformación de PCB | Velocidad de enfriamiento excesiva | Reducir la velocidad del ventilador de refrigeración a 2000 rpm. |