Índice

¿Qué es Via-in-Pad?

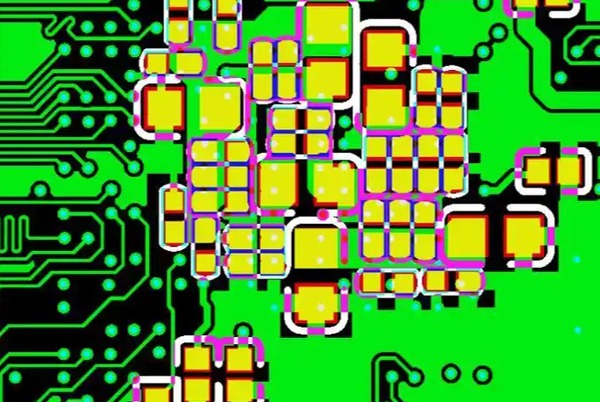

La tecnología Via-in-Pad (VIP) significa esencialmente Colocación de vías directamente dentro de las almohadillas de los componentes.Piénsalo de esta manera: mientras que los diseños tradicionales colocan las vías junto a las almohadillas, VIP permite que las vías «residan» dentro de las propias almohadillas.

¿Por qué utilizar Via-in-Pad?

Tabla comparativa de escenarios de aplicación

| Escenario de aplicación | Puntos débiles del diseño tradicional | Solución VIP |

|---|---|---|

| Chips BGA | Pines demasiado densos, sin espacio para vías. | Las vías están ocultas bajo las almohadillas, lo que ahorra espacio. |

| Circuitos de alta frecuencia | Las rutas de señal largas afectan al rendimiento. | Acortar las rutas, mejorar la calidad de la señal. |

| Módulos de potencia | Mala disipación del calor, los chips se sobrecalientan. | Mejora la disipación del calor a través de vías. |

Caso realEl paquete BGA de un procesador en la placa base de un smartphone tiene un paso entre pines de solo 0,4 mm. Sin VIP, el enrutamiento sería imposible.

Dos procesos principales: taponado con resina frente a relleno por galvanoplastia

Tabla comparativa de procesos

| Característica | Tapón de resina | Relleno para galvanoplastia |

|---|---|---|

| Coste | Medio | Alta |

| Dificultad | Relativamente fácil | Difícil |

| Planitud de la superficie | Bueno (requiere pulido) | Excelente |

| Conductividad térmica | Promedio | Excelente |

| Escenarios de aplicación | BGA estándar | Chips de alta gama, requisitos elevados de disipación del calor. |

Puntos clave para la práctica del taponado con resina

La selección de materiales es clave:

Resina de alta calidad = Baja tasa de contracción + Alto valor Tg + CTE adaptado

Si la tasa de contracción de la resina es demasiado alta, se produce un «efecto de picaduras», similar al hundimiento de las carreteras, que provoca una depresión en la superficie de la almohadilla y da lugar a defectos de soldadura.

Puntos de control del proceso:

- Limpieza: ¿Contaminación en los orificios? ¡Por supuesto que no! Como una operación estéril en cirugía.

- Filling Pressure: Too high → resin overflow; Too low → incomplete filling

- Curva de curado: un aumento rápido de la temperatura provoca la formación de burbujas, como cuando se controla el calor al hornear.

Conocimiento especializado sobre la tecnología de llenado por galvanoplastia

Requisitos elevados de equipamiento:

- Equipo de deposición horizontal de cobre

- Sistema de galvanoplastia por impulsos

- Software de control de precisión

Indicador de éxito: Durante la inspección transversal, el orificio debe ser como un pilar de cobre sólido sin huecos.

«Guía para evitar fallos» para la fase de diseño

Reglas de oro para el diseño de aperturas

Recomendado: vía láser de 0,10 mm.

Advertencia: ¡La dificultad de relleno aumenta drásticamente para agujeros >0,15 mm!

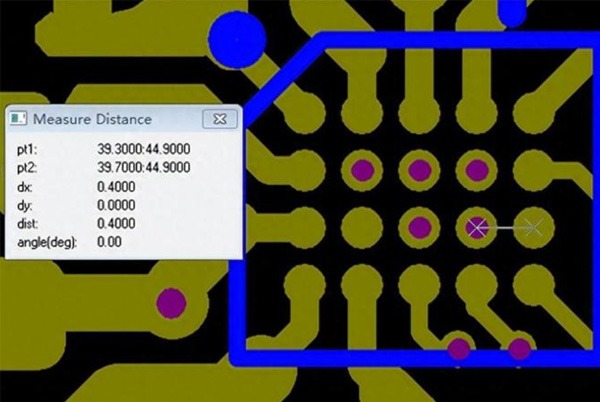

Cálculo del tamaño de la almohadilla:

Pad diameter ≥ Hole diameter + 0.20mm

Ejemplo: Para un diámetro de orificio de 0,10 mm, la almohadilla debe tener al menos 0,30 mm.

Sabiduría en la selección de materiales

- Material base: Elija FR-4 TG170 o superior para una alta resistencia a la temperatura.

- Lámina de cobre: Debe ser compatible con el proceso de galvanoplastia.

- Comunicación temprana: ¡No dé por sentado que los fabricantes pueden hacerlo todo!

Proceso de producción

Flujo del proceso de fabricación

Drilling → Hole Metallization → Plugging/Filling → Surface Treatment → Inspection

Puntos clave de control

Etapa de perforación:

- Controle adecuadamente el «calor» para el taladrado láser.

- Las paredes lisas como un espejo son ideales.

Lista de verificación de calidad de la etapa de conexión:

- Planitud de la superficie: Depresión <25 um

- Tasa de llenado: >95 %

- Burbujas: Tolerancia cero

- Limpieza: Sin contaminación.

Inspección de calidad

Métodos de inspección exhaustivos

| Método de inspección | Qué hay que comprobar | Requisitos estándar |

|---|---|---|

| Análisis de la microsección | Estructura interna | Sin huecos, el grosor del cobre cumple con las normas. |

| Inspección AOI | Defectos superficiales | Sin depresión, sin contaminación. |

| Rayos X | Relleno interno | Sin huecos de gran superficie |

| Prueba eléctrica | Rendimiento de la conexión | Prueba de continuidad al 100 % |

Elementos de la prueba de fiabilidad

- Thermal Stress Test: 288℃ solder pot immersion for 10 seconds, check for board delamination

- Temperature Cycling: -55℃ to 125℃ repeated testing, verify lifespan

- Prueba de choque térmico: cambio instantáneo entre frío y calor extremos, prueba de adhesión del material.

¿Cuándo se debe utilizar Via-in-Pad?

Escenarios de aplicación recomendados

- En chips BGA, especialmente con un paso <0,8 mm.

- Los pines de alimentación de la CPU/GPU requieren una buena disipación del calor.

- Las señales diferenciales de alta frecuencia requieren una impedancia constante.

- Interfaces de alta velocidad como HDMI, USB 3.0

Usar con precaución

- Los proyectos sensibles al coste requieren concesiones mutuas.

- Cuando la capacidad del proceso del fabricante es insuficiente

- Cuando los diseños tradicionales son suficientes para los componentes de paso estándar

Resumen

Via-in-Pad es una tecnología clave para el diseño de PCB de alta densidad, que requiere una estrecha colaboración entre los equipos de diseño y fabricación para su implementación exitosa. Mediante la selección adecuada de procesos, un riguroso control de calidad y una exhaustiva verificación de la fiabilidad, se pueden aprovechar al máximo sus ventajas en cuanto a ahorro de espacio y mejora del rendimiento.