A perfuração de PCBs é uma etapa essencial na fabricação de placas de circuito impresso, afetando diretamente o desempenho elétrico e a resistência mecânica da placa.Este artigo apresenta uma exploração aprofundada de várias tecnologias de perfuração de PCB, considerações importantes sobre o processo e soluções práticas para problemas comuns de produção.

Índice

Visão geral da tecnologia de perfuração de PCBs

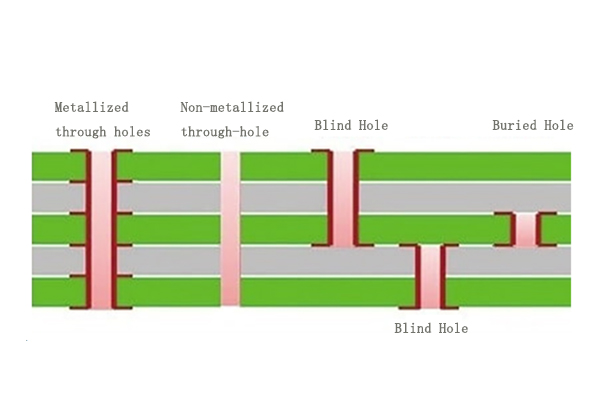

O principal objetivo da perfuração de PCBs é criar furos para conexões elétricas e montagem de componentes. Com base nos requisitos de projeto, os furos de PCB são classificados em três tipos principais:

- Furos passantes: Penetra em toda a placa, usada para conectar diferentes camadas ou montar componentes de orifício passante.

- Vias cegas: Estendem-se da camada externa para uma camada interna sem passar por toda a placa.

- Vias enterradas: Localizado inteiramente entre as camadas internas e não visível na superfície.

Como a tendência dos dispositivos eletrônicos é a miniaturização e os designs de alta densidade, as vias cegas e enterradas são cada vez mais usadas em placas HDI (High-Density Interconnect).

Principais métodos de perfuração de PCB

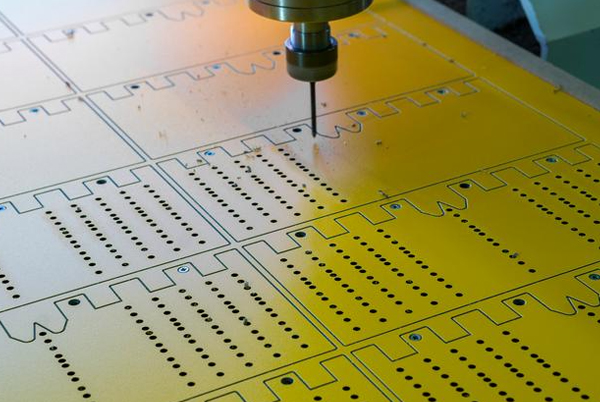

Perfuração mecânica

A perfuração mecânica é o método mais comum em Fabricação de PCBsespecialmente para orifícios de passagem:

- Material da broca: Normalmente bits de carbeto (carbeto de tungstênio) com diâmetros que variam de 0,1 mm a 6,5 mm.

- Velocidade do fuso: High-speed spinners can reach 150,000–200,000 RPM.

- Precisão de posicionamento: Modern CNC drilling machines achieve ±25μm precision.

- Empilhamento de painéis: Typically, 2–3 PCBs are stacked for simultaneous drilling to improve efficiency.

Os principais fatores incluem a seleção e a manutenção da broca. Brocas desgastadas causam paredes de furo ásperas e desvios dimensionais, exigindo substituição regular. Além disso, a taxa de avanço e a velocidade do fuso devem ser otimizadas com base no tipo e na espessura do material.

Perfuração a laser

A perfuração a laser é ideal para microvias e placas HDI:

- CO₂ Lasers: Wavelength of 10.6μm, mainly for non-metal materials like FR-4 substrates.

- Lasers UV: Comprimento de onda de 355 nm, capaz de perfurar diretamente camadas de cobre, adequado para microvias.

- Precisão: Can create 50–150μm diameter microvias.

- Velocidade: Capaz de fazer centenas a milhares de furos por segundo.

As vantagens incluem o processamento sem contato (sem estresse mecânico) e a capacidade de criar microvias de alta proporção de aspecto, o que não é possível com a perfuração mecânica.Entretanto, os custos do equipamento são altos e há limitações de espessura do cobre.

Outros métodos de perfuração especializados

Para aplicações especializadas, os métodos alternativos incluem:

- Gravação a plasma: Usa reações químicas de plasma para remover material, adequado para microvias de alta proporção de aspecto.

- Gravura química: Forma orifícios por meio de dissolução química, principalmente para materiais especiais.

- Perfuração híbrida mecânica e a laser: Combina as duas tecnologias para melhorar a eficiência e a qualidade.

Principais considerações sobre a perfuração de PCBs

Preparação pré-perfuração

- Seleção e condicionamento de materiais: Substratos diferentes (FR-4, materiais de alta frequência, PCBs flexíveis) exigem parâmetros de perfuração diferentes. Certifique-se de que as placas estejam completamente secas para evitar defeitos relacionados à umidade.

- Seleção e gerenciamento de bits de perfuração: Escolha os bits apropriados com base no tamanho do furo e no material. Acompanhe o uso do bit e substitua os bits desgastados imediatamente.

- Otimização de parâmetros: Ajuste a velocidade do fuso, a taxa de avanço e a velocidade de retração com base nas propriedades do material. Materiais mais duros exigem avanços mais lentos, enquanto materiais mais macios permitem velocidades mais altas.

Controle de qualidade em processo

- Precisão da posição do furo: Calibre regularmente o equipamento e use sistemas de posicionamento de alta precisão (por exemplo, codificadores lineares).

- Qualidade da parede do furo: Verifique se as paredes são lisas, sem rebarbas ou "cabeças de pregos"; inspecione por microscopia ou AOI (inspeção óptica automatizada).

- Remoção de cavacos: A extração eficaz dos detritos evita o recorte. Mantenha os sistemas de vácuo para remover os cavacos imediatamente.

Processos pós-perfuração

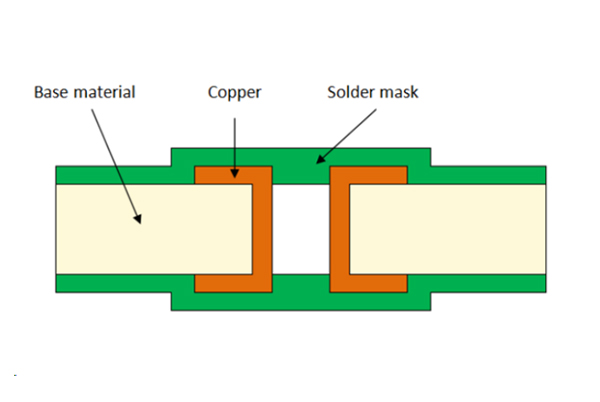

- Rebarbação: Remova as rebarbas das bordas química ou mecanicamente para melhorar a suavidade.

- Deposição de cobre e ampola; galvanização: O revestimento de cobre eletrolítico e sem eletrólito estabelece camadas condutoras para interconexões. Controle rigorosamente a química do banho e os parâmetros de galvanização.

- Aplicação de máscara de soldaCubra as áreas não soldadas para proteger as paredes dos furos e evitar curtos-circuitos.

Problemas e soluções comuns de perfuração de PCB

Problema 1: Desvios de posição do furo perfurado

Causas:

- Calibração deficiente do equipamento ou baixa precisão de posicionamento.

- Movimento do painel durante a perfuração.

- O desgaste excessivo da broca está causando a deflexão.

Soluções:

- Calibre regularmente as máquinas de perfuração.

- Melhorar a fixação do painel (sucção a vácuo ou fixação mecânica).

- Implementar um cronograma de substituição de bits.

- Para necessidades de alta precisão, considere a perfuração a laser.

Problema 2: paredes de furos ásperos com rebarbas ou resíduos de resina

Causas:

- Bits desgastados ou parâmetros incorretos.

- Materiais desafiadores (por exemplo, substratos de alta Tg).

- A má evacuação dos cavacos está causando o recorte.

Soluções:

- Otimizar os parâmetros de perfuração (velocidade, taxa de avanço).

- Use bits especializados para materiais difíceis.

- Aprimore a extração de cavacos.

- Adicione uma etapa de rebarbação, se necessário.

Issue 3: Difficulty Drilling Microvias (≤0.2mm), High Breakage Rate

Causas:

- Resistência insuficiente dos microbits.

- Parâmetros abaixo do ideal.

- Materiais duros ou impuros.

Soluções:

- Use microbits de alta qualidade com o mínimo de saliência.

- Otimizar os parâmetros (maior velocidade, menor avanço).

- Mude para a perfuração a laser sempre que possível.

- Faça previamente furos piloto para orientação.

Problema 4: Conexão deficiente do cobre da camada interna com as paredes do orifício

Causas:

- Paredes ásperas do furo devido à perfuração deficiente.

- Parâmetros inadequados de cobre eletrolítico.

- Preparação inadequada da superfície da camada interna.

Soluções:

- Melhore a qualidade da perfuração para obter paredes mais lisas.

- Otimize os tratamentos pré-placa (remoção de manchas, ativação).

- Ajuste a química do banho de cobre eletrolítico.

- Aplique tratamento de plasma para melhorar a molhabilidade.

Questão 5: Desempenho dielétrico degradado em placas de alta frequência

Causas:

- Danos térmicos durante a perfuração.

- Reflexões de sinal em paredes ásperas.

- Contaminação que afeta as propriedades do material.

Soluções:

- Use bits afiados com resfriamento otimizado.

- Considere a perfuração a laser para reduzir o estresse mecânico.

- Melhorar a limpeza pós-perfuração.

- Aplique a perfuração posterior para minimizar os efeitos do stub.

Problema 6: cegueira incompleta por meio de penetração

Causas:

- Controle inconsistente da energia do laser.

- Espessura dielétrica irregular.

- Métodos de inspeção insuficientes.

Soluções:

- Ajuste fino das configurações de energia e pulso do laser.

- Aperte o controle da espessura da camada dielétrica.

- Implemente a inspeção cega via fundo.

- Adotar métodos avançados, como a inspeção por infravermelho.

Tendências futuras na perfuração de PCBs

Como os eletrônicos exigem maior densidade e frequência, a tecnologia de perfuração continua evoluindo:

- Furos menores: Do padrão 0,3 mm a 0,1 mm ou menor para as necessidades de HDI.

- Maior precisão: Positioning accuracy improving from ±50μm to ±15μm or better.

- Técnicas híbridas: Combinação de perfuração mecânica e a laser para obter os melhores resultados.

- Manufatura inteligenteOtimização de parâmetros orientada por IA e monitoramento em tempo real.

- Processos ecologicamente corretosRedução de resíduos e materiais perigosos.

Conclusão

A perfuração de PCBs é um processo fundamental que afeta significativamente a confiabilidade do produto.Compreender os vários métodos de perfuração, solucionar problemas comuns e manter-se atualizado sobre os avanços são essenciais para a produção de PCBs de qualidade. Com o avanço da tecnologia, a perfuração se tornará mais precisa, eficiente e inteligente, dando suporte aos eletrônicos de última geração.