Olá, hoje estamos mergulhando no empolgante mundo do design rígido flexível.Talvez você esteja se perguntando o que é e por que ele se tornou cada vez mais popular nos últimos anos. Bem, eu tenho alguns conhecimentos internos para compartilhar com você.

Índice

Rigid Flex: o divisor de águas para designs modernos

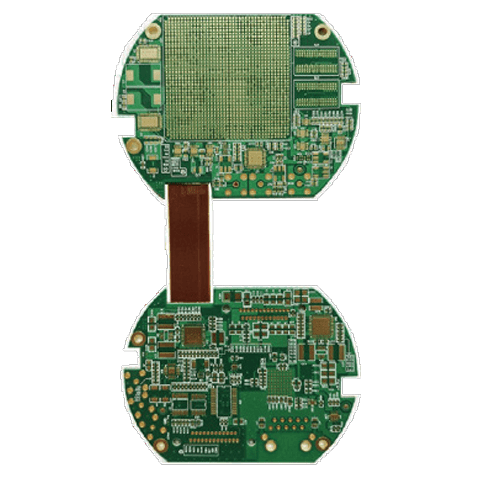

O design rígido e flexível não é apenas mais uma palavra da moda; é uma tecnologia que existe há algumas décadas, surgindo inicialmente nos setores militar e aeroespacial.Por quê? Para atender às rigorosas exigências de peso, espaço e confiabilidade. Mas aqui está o ponto alto: ela não é mais exclusiva desses setores. Flexível rígido está se tornando cada vez mais popular e, se você não o estiver usando, poderá estar perdendo a chave para obter espaço, peso e confiabilidade ideais para seus projetos.

Agora, antes de entrarmos nos detalhes do design rígido e flexível, vamos falar sobre o custo.

Como decifrar o código de custo do design rígido flexível

Alright, let’s address the elephant in the room: cost. You might have heard that designing with rigid flex can be expensive – and it’s true, but there’s more to the story. When compared to traditional PCB fabrication, rigid flex does come with a higher price tag, possibly double or more. But don’t let that scare you away just yet.

Here’s the deal: You have the power to manage these costs effectively. How? By making smart decisions about layer stack-up and design constraints. Your fabricator can be your ally in this journey, guiding you towards a budget-friendly solution that meets your needs. In the end, you’ll find that the cost of rigid flex falls somewhere in the middle – a reasonable investment considering the incredible benefits it offers.

Um design, dois mundos: entendendo os fundamentos do Rigid Flex

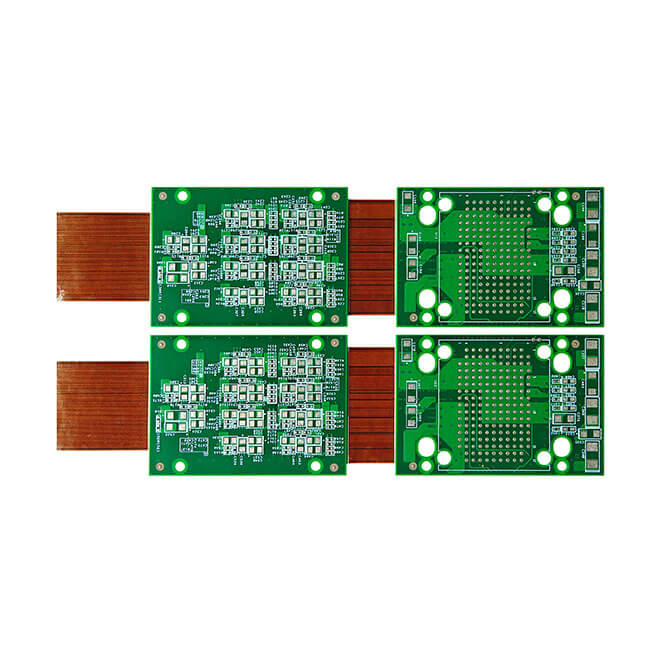

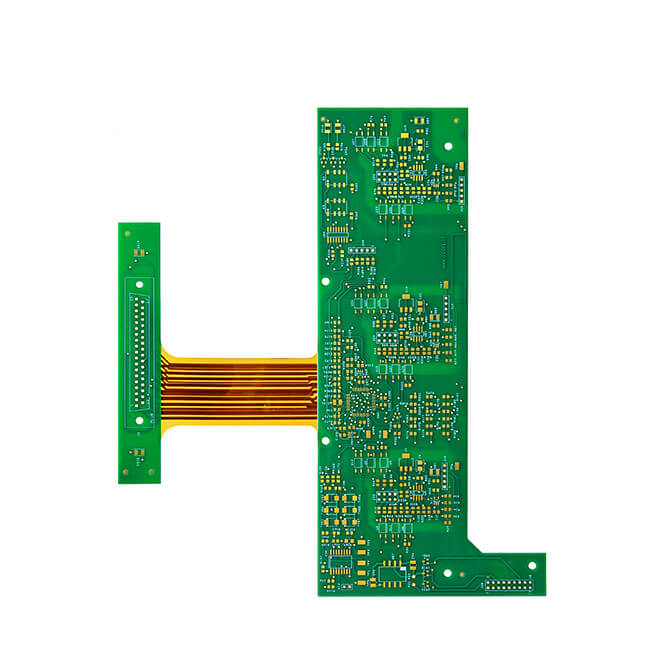

Now that we’ve tackled the cost, let’s dive into the basics of rigid flex design. Picture this: you’re not creating two separate boards—one rigid and one flexible. No, it’s more like designing a single, cohesive unit where the rigid and flexible sections seamlessly coexist.

Pense nela como uma placa de circuito impresso tradicional interconectada por PCB flexível seções. Esse design unificado garante desempenho e confiabilidade ideais. Mas, para conseguir isso, você precisa prestar muita atenção a alguns fatores críticos.

Dobrando regras: Dominando a arte da flexibilidade

A chave para o sucesso do projeto de flexíveis rígidos está na compreensão dos pontos de flexão e do raio de flexão.É preciso garantir que o raio de curvatura seja cerca de dez vezes a espessura da seção flexível.Essa regra geral garante que seu projeto possa se flexionar sem causar danos.

But there’s more to it than that. You also need to consider the stack-up – the layer configuration that guides your fabricator in constructing your board. You’ll have one stack-up for the rigid sections and another for the flex sections, with the flex layers overlapping into the rigid sections. Symmetry is your best friend here, especially when it comes to the placement of the flexible section within your design.

Agora, vamos nos aprofundar nos detalhes básicos da criação de designs flexíveis e robustos.

Roteamento para o sucesso:Fazendo as conexões certas

Quando se trata de rotear traços em seções flexíveis da sua placa de circuito impresso, há uma regra de ouro: siga perpendicularmente a qualquer linha de dobra. Por quê? Isso garante que os traços de cobre não sofrerão fadiga nem se desgastarão prematuramente à medida que seu projeto se flexionar e dobrar. Portanto, tenha sempre isso em mente ao planejar sua estratégia de roteamento.

Mas isso não é tudo.Ao lidar com conectores flexíveis, abandone os tradicionais traços retos de 45 ou 90 graus comumente usados em PCBs rígidas.No mundo da flexibilidade, o que importa são os traços curvos para navegar pelos cantos com elegância.Essa abordagem evita a fadiga do cobre e mantém a integridade do seu projeto ao longo do tempo.

Criando camadas:Gerenciando traços em seções flexíveis de duas camadas

Em alguns casos, você terá uma seção flexível de duas camadas no seu projeto.Aqui está uma dica importante: escalone seus traços.Isso evita que os traços se empilhem uns sobre os outros, garantindo que você não acabe com um acúmulo de espessura onde as camadas de cobre se sobrepõem.A última coisa que você deseja é que seu projeto seja comprometido devido a esses problemas estruturais.

Vias:Use com moderação e sabedoria

As vias são essenciais no projeto de PCBs, mas no mundo da flexibilidade rígida, elas exigem um pouco de restrição.O material flexível não é tão estável quanto as seções rígidas, portanto, minimizar o uso de vias é uma medida inteligente.Quando for necessário usá-las em uma seção flexível, opte por um orifício de tamanho não inferior a 10 e acrescente mais 10 ao diâmetro total.Essa via mais larga garante uma conexão robusta que não se desprenderá nem sofrerá fadiga durante a flexão repetida.

Reforçar com gotas de lágrima

Por falar em vias, quando estiver roteando traços para elas, considere o uso de teardrops.Essas pequenas gotas expandem a área de cobre, fortalecendo a conexão com a via.É como adicionar uma camada extra de armadura para evitar fadiga e possíveis rachaduras ao longo do tempo.

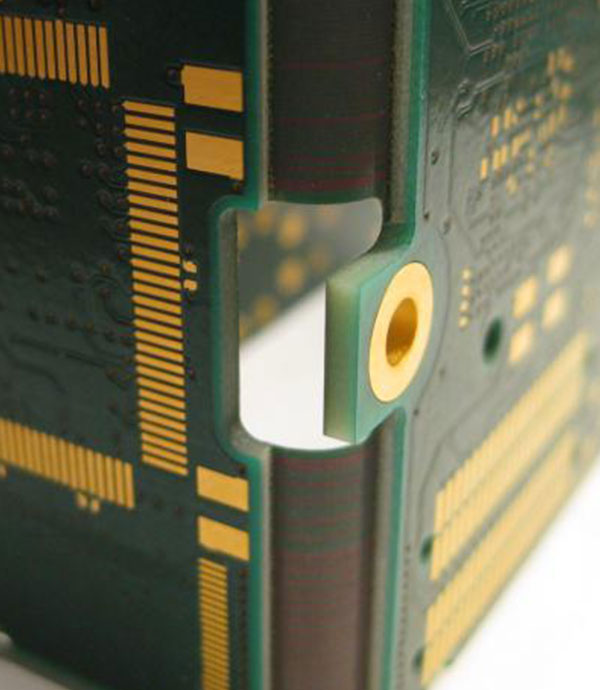

Espaço na borda: Vias na seção rígida

Agora, vamos falar sobre o posicionamento das vias na seção rígida.Mantenha-as a um mínimo de 50 mils de distância do ponto de limite da seção flexível.Por quê? Isso evita instabilidade e problemas de material no ponto de transição, garantindo que a seção rígida permaneça sólida como uma rocha.

Alimentação e aterramento: Hachurado vs. Sólido

Os polígonos de potência e de aterramento são essenciais em qualquer projeto.Em flexão rígida, os polígonos sólidos não são suficientes, pois não se flexionam.Portanto, sua melhor opção é usar polígonos hachurados, que mantêm a flexibilidade e, ao mesmo tempo, fornecem a condutividade necessária.Se precisar usar traços sólidos, certifique-se de que eles tenham uma largura mínima e não interfiram nas propriedades de flexão do seu design.

Essas diretrizes formam a base de um design rigid flex bem-sucedido.Lembre-se de que a chave para dominar essa tecnologia está nos detalhes.Trata-se de equilibrar a flexibilidade com a confiabilidade e garantir que cada elemento do seu projeto contribua para sua força geral.

So, there you have it – the next steps to becoming a rigid flex design pro. In our next installment, we’ll tackle even more advanced techniques and considerations that will set you on the path to creating cutting-edge, space-efficient, and reliable designs.

Agora, vamos ampliar ainda mais os limites e nos aprofundar em algumas técnicas avançadas e percepções de especialistas.

Domando a fera térmica:Gerenciamento de calor em flexíveis rígidos

Quando se trata de gerenciamento térmico, o rigid flex tem seus próprios desafios. Em PCBs tradicionais, a dissipação de calor é relativamente simples, mas em flexíveis rígidos, é preciso ser estratégico.

Aqui está uma dica profissional: aproveite a flexibilidade do design usando as seções flexíveis para dissipar o calor com mais eficiência.Ao posicionar os componentes geradores de calor estrategicamente nas partes rígidas e direcioná-los para as seções flexíveis, você pode aproveitar as propriedades naturais de dissipação de calor do material flexível. Isso pode ser um divisor de águas para o desempenho térmico em espaços apertados.

Considerações sobre blindagem e EMI:Manutenção da integridade do sinal

A interferência eletromagnética (EMI) é uma possível dor de cabeça para qualquer projetista.Em flexíveis rígidos, isso não é diferente.Para garantir a integridade do sinal e proteger contra EMI, considere incorporar blindagem em seu projeto.

Isso pode ser feito adicionando camadas de aterramento ou até mesmo seções blindadas dedicadas dentro do seu layout rígido flexível.Lembre-se de que essas seções blindadas devem ser conectadas eletricamente ao plano de aterramento para proporcionar uma supressão eficaz de EMI.

Componentes e conectores flexíveis:Um mundo de possibilidades

Os projetos rígidos flexíveis geralmente envolvem componentes e conectores que preenchem a lacuna entre as seções rígidas e flexíveis.Ao escolher esses componentes, tenha em mente a flexibilidade.

Opte por conectores flexíveis projetados para suportar dobras e flexões repetidas sem comprometer o desempenho.Esses componentes especializados podem ser um pouco mais caros, mas valem bem o investimento quando se trata de confiabilidade a longo prazo.

Testes e protótipos:Garantir o sucesso

Antes de enviar seu projeto para produção, não se esqueça dos testes e da criação de protótipos.Dada a natureza exclusiva do rigid flex, é fundamental criar protótipos físicos para validar o design.

Use animações em 3D em sua ferramenta de PCB para visualizar os pontos de flexão e dobra ou, se possível, crie modelos em papel ou mylar para ajustar a mecânica.Essa abordagem prática pode revelar qualquer problema em potencial e evitar dores de cabeça no futuro.

Colaboração com os fabricantes:Sua arma secreta

Ao longo de sua jornada de projeto de flexíveis rígidos, nunca subestime a importância da colaboração com seu fabricante.Ele é sua arma secreta para o sucesso. Envolva-se com eles no início do processo de projeto para garantir que sua visão esteja alinhada com a capacidade de fabricação.

Seu fabricante pode fornecer informações valiosas sobre a seleção de materiais, técnicas de fabricação e otimização de custos.A experiência deles o ajudará a navegar com confiança no complexo mundo do flex rígido.

Concluindo, o design rígido e flexível não é para os fracos de coração, mas com o conhecimento certo e a disposição para explorar, você pode liberar um potencial incrível para seus projetos.Lembre-se de que se trata de uma jornada de aprendizado e refinamento contínuos.