As placas de circuito impresso (PCBs) de interconexão de alta densidade (HDI) são PCBs especializadas projetadas para aplicações que exigem alta densidade de componentes, miniaturização e integridade de sinal aprimorada. As PCBs HDI são comumente usadas em smartphones, laptops, dispositivos médicos e outros eletrônicos em que o espaço e o desempenho são essenciais.

Índice

Solução para fabricação de PCBs HDI - Revelando etapas complexas para desempenho e densidade superiores

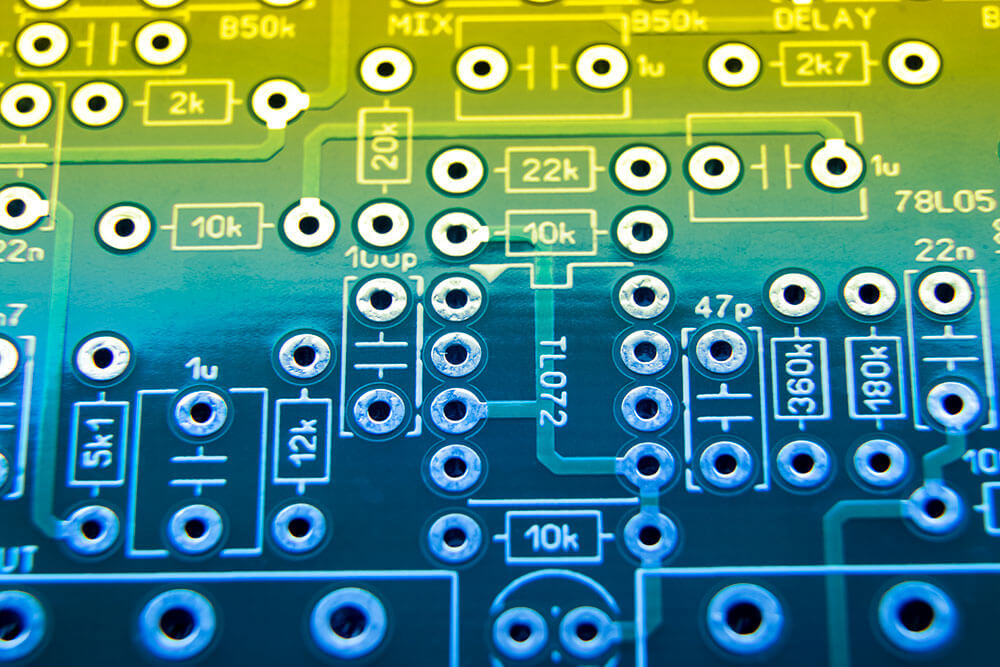

Design e layout

Como qualquer PCB, o processo de fabricação de PCBs HDI começa com o projeto e o layout usando um software especializado de projeto de PCBs. Os projetistas planejam cuidadosamente a colocação dos componentes, o roteamento e o número de camadas necessárias para atingir a densidade desejada. PCBs HDI frequentemente usam microvias e vias cegas para conectar camadas.

Seleção de materiais

A escolha dos materiais é fundamental para as PCBs HDI. Materiais avançados com baixas constantes dielétricas, como laminados de alto desempenho ou poliimida, são frequentemente usados para permitir a transmissão de sinais de alta frequência e reduzir a perda de sinal.

Empilhamento de camadas

As PCBs HDI normalmente têm várias camadas (por exemplo, 4, 6, 8 ou mais) para acomodar componentes densamente compactados.O empilhamento de camadas especifica o número de camadas de sinal, planos de alimentação e aterramento e quaisquer vias enterradas ou cegas.

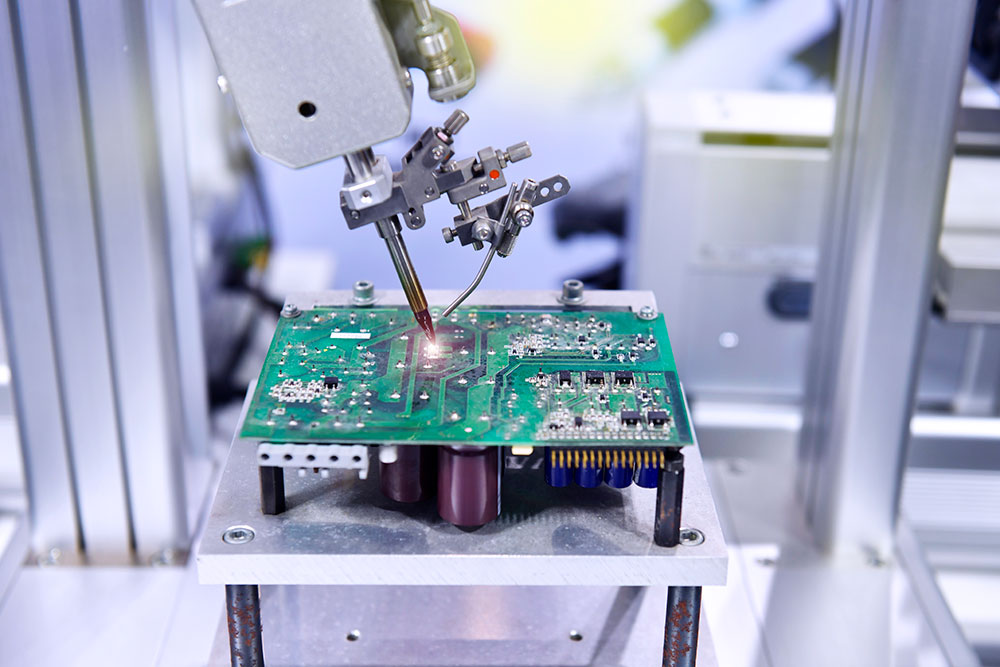

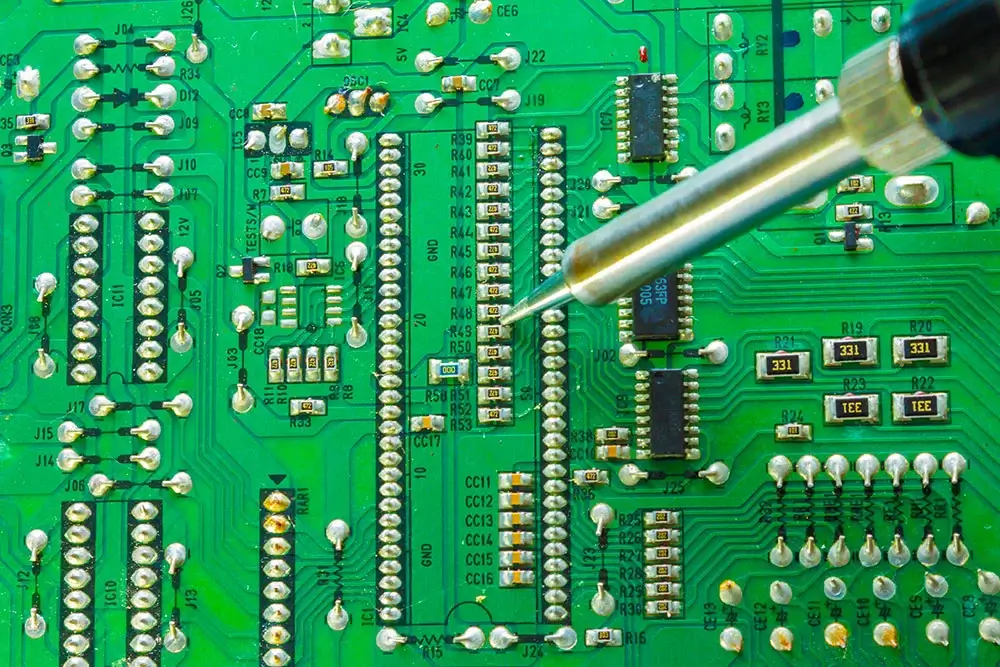

Perfuração a laser

A perfuração a laser é uma etapa fundamental na fabricação de PCBs HDI.Os lasers de alta precisão criam pequenos orifícios, conhecidos como microvias, que são usados para conectar diferentes camadas dentro da PCB. As microvias são essenciais para alcançar alta densidade de componentes e reduzir o comprimento do caminho do sinal.

Laminação sequencial

A PCB é construída camada por camada por meio de laminação sequencial.Cada camada é gravada individualmente, e cobre e material dielétrico adicionais são adicionados conforme necessário.As microvias são conectadas e revestidas durante esse processo.

Revestimento de cobre

O cobre é galvanizado na superfície da placa de circuito impresso e nas microvias para criar traços e conexões condutivas.O revestimento de cobre garante caminhos de baixa impedância para sinais e distribuição de energia.

Aplicação de máscara de solda

Uma máscara de solda é aplicada para cobrir e isolar os traços de cobre, deixando expostas apenas as áreas de fixação dos componentes.A máscara de solda protege a PCB de fatores ambientais e define os pontos de solda.

Acabamento da superfície

Um acabamento de superfície é aplicado às superfícies de cobre expostas para melhorar a soldabilidade e proteger contra a oxidação.Os acabamentos de superfície comuns incluem ENIG (Electroless Nickel Immersion Gold), OSP (Organic Solderability Preservatives) e estanho de imersão.

Impressão em serigrafia

Rótulos de componentes, designadores de referência e outras marcações são impressos na superfície da placa de circuito impresso para ajudar na colocação e na montagem dos componentes.

Controle de qualidade

Rigorosos processos de controle de qualidade são implementados em todo o processo de fabricação. Isso inclui inspeções, testes elétricos e medições de impedância para garantir que a PCB HDI atenda às especificações do projeto. Uma olhada mais de perto Controle de qualidade na fabricação de PCBs.

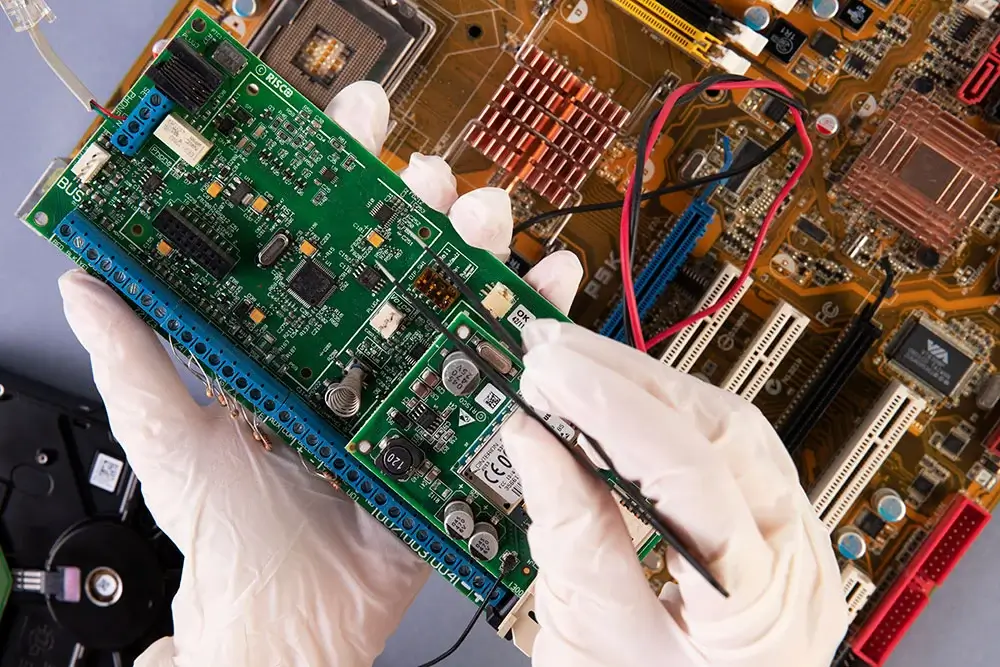

Montagem

Após a fabricação, os componentes eletrônicos são montados na placa de circuito impresso HDI. Técnicas avançadas de montagem, como a tecnologia de montagem em superfície (SMT), são frequentemente usadas para posicionar e soldar os componentes com precisão.

Testes

As PCBs HDI concluídas passam por testes funcionais para garantir que atendam aos requisitos de desempenho e funcionalidade.Isso pode incluir testes de integridade de sinal, testes elétricos e inspeção óptica automatizada (AOI).

Diferenças entre o processo de fabricação de HDI em comparação com a fabricação convencional de PCBs

Os processos de fabricação de Interconexão de Alta Densidade (HDI) diferem significativamente dos processos tradicionais de fabricação de placas de circuito impresso (PCB) devido às técnicas especializadas e às considerações de projeto necessárias para obter maior densidade e miniaturização dos componentes:

Contagem e complexidade de camadas

As PCBs tradicionais geralmente consistem em duas ou quatro camadas, enquanto as PCBs HDI geralmente têm seis ou mais camadas.

As PCBs HDI podem incorporar várias camadas de componentes de passo fino, traços de sinal de alta velocidade e planos de aterramento/alimentação, permitindo projetos complexos e compactos.

Microvias e Vias cegas/enterradas

As PCBs HDI utilizam amplamente microvias, que são pequenos orifícios perfurados com lasers de precisão, para estabelecer conexões entre as camadas. Essas microvias são muito menores do que os orifícios de passagem usados nas PCBs tradicionais.

As vias cegas conectam uma camada externa a uma ou mais camadas internas, enquanto as vias enterradas conectam as camadas internas sem penetrar nas camadas externas.As PCBs tradicionais normalmente usam vias de furo passante.

Materiais avançados

As PCBs HDI geralmente empregam materiais avançados com baixas constantes dielétricas para minimizar a perda de sinal e obter um desempenho de alta frequência.

As PCBs tradicionais podem usar materiais FR-4 padrão, que podem não ser adequados para aplicações de alta densidade ou alta velocidade.

Perfuração a laser

A fabricação de PCBs HDI depende de perfuração a laser precisa para criar microvias, enquanto as PCBs tradicionais usam perfuração mecânica para vias de passagem maiores.

Laminação sequencial

As PCBs HDI são construídas camada por camada por meio de laminação sequencial, o que permite a adição controlada de cobre e material dielétrico em cada camada.

Normalmente, as PCBs tradicionais são fabricadas usando um único processo de laminação.

Revestimento de cobre

O revestimento de cobre em PCBs HDI é fundamental para a criação de traços e conexões finos, o que geralmente exige técnicas avançadas de revestimento.

As PCBs tradicionais podem usar métodos padrão de revestimento de cobre sem a necessidade de tanta precisão.

Máscara de solda e acabamento de superfície

As máscaras de solda em PCBs HDI são aplicadas para isolar os traços menores e mais densos e para definir as almofadas de solda para componentes minúsculos.

As PCBs tradicionais usam máscaras de solda principalmente para isolamento e para definir áreas de solda.

Os acabamentos de superfície das PCBs HDI são cuidadosamente selecionados para melhorar a soldabilidade e a integridade do sinal.

As PCBs tradicionais podem usar acabamentos de superfície menos avançados, como HASL (Hot Air Solder Leveling).

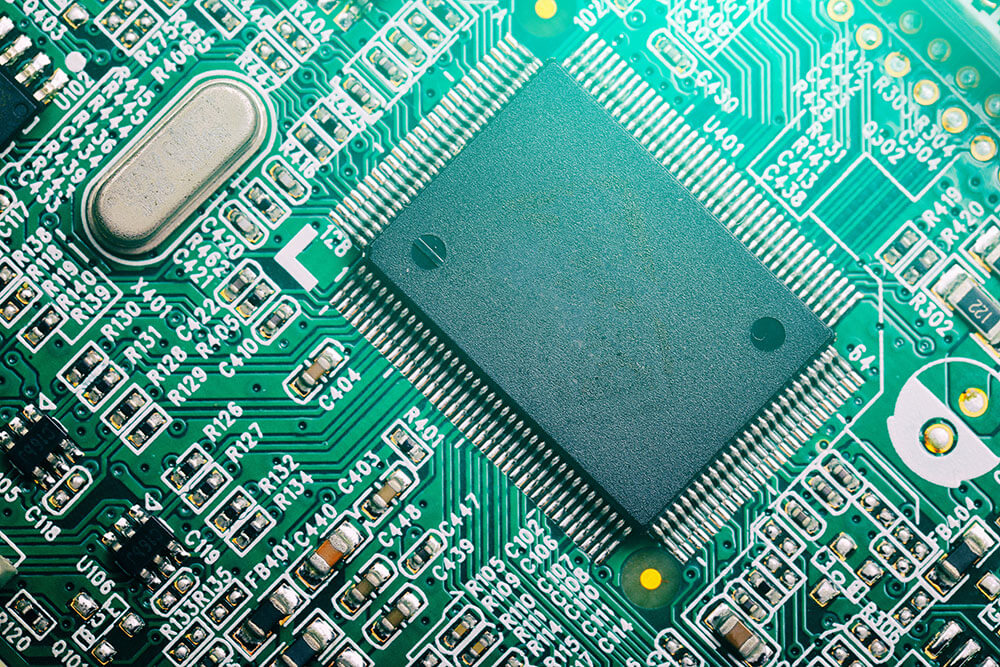

Montagem de componentes

A montagem de componentes para PCBs HDI geralmente envolve técnicas avançadas, como a tecnologia de montagem em superfície (SMT), devido aos tamanhos menores dos componentes e às densidades mais altas dos componentes.

As PCBs tradicionais podem usar métodos de montagem de componentes através de orifícios com mais frequência.

Teste e inspeção

As PCBs HDI passam por testes mais rigorosos de integridade de sinal, controle de impedância e confiabilidade de microvia.

Os PCBs tradicionais podem ter requisitos de teste menos rigorosos.

Considerações sobre o projeto

As PCBs de HDI exigem atenção meticulosa à integridade do sinal, à correspondência de impedância e à atenuação de EMI/RFI devido aos sinais de frequência mais alta e aos layouts compactos.

As PCBs tradicionais podem priorizar diferentes aspectos de design, dependendo do aplicativo.

A fabricação de PCBs HDI requer equipamentos especializados e conhecimento especializado devido à alta densidade de componentes e às demandas de miniaturização. A precisão e a atenção aos detalhes em cada etapa do processo são cruciais para garantir que o produto final atenda aos requisitos de aplicações eletrônicas de alta densidade e alto desempenho.