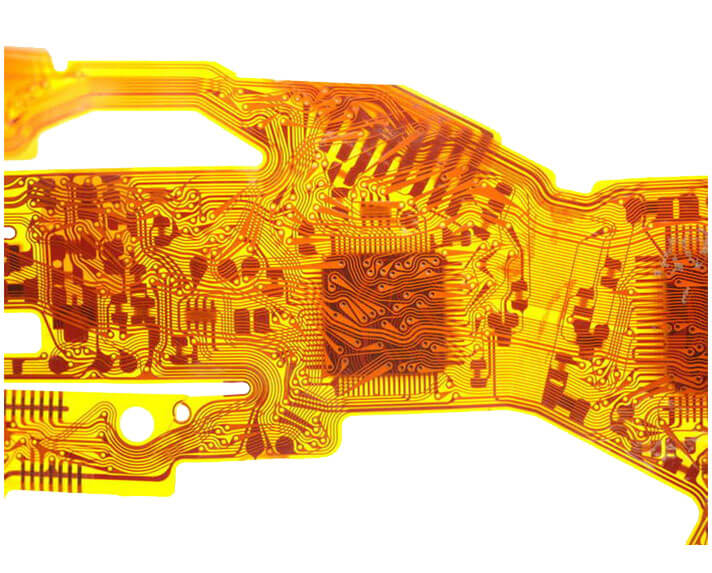

As placas de circuito impresso flexíveis (Flex PCBs) oferecem vantagens exclusivas para aplicações que exigem capacidade de flexão, design leve e layouts que economizam espaço. O processo de fabricação de PCBs flexíveis é diferente da dos PCBs rígidos tradicionais.

Índice

Visão geral do processo de fabricação de PCBs flexíveis

Seleção de materiais

Normalmente, as PCBs flexíveis são feitas de materiais flexíveis, como poliimida (PI) ou poliéster (PET). A escolha do material depende de fatores como requisitos de flexibilidade, temperatura de operação e custo. A PI é comumente usada por sua resistência a altas temperaturas.

Design e layout

O processo de design de PCBs flexíveis começa com a criação de um layout de circuito flexível usando um software de design de PCB especializado.Os projetistas consideram os requisitos específicos de flexão e dobra do aplicativo, bem como a colocação e o roteamento de componentes.

Laminação

O material flexível escolhido é revestido com uma camada de adesivo, que ajuda a unir as camadas.As PCBs flexíveis podem consistir em configurações de uma, duas ou várias camadas. As camadas são então laminadas sob calor e pressão.

Gravura

Assim como na fabricação de PCBs rígidas, as camadas de cobre na PCB flexível são gravadas para criar os padrões de circuito desejados.A gravação remove o excesso de cobre, deixando para trás os traços e as almofadas.

Perfuração

Os furos são feitos na PCB flexível para criar vias para interconectar diferentes camadas.Podem ser usadas microvias, vias cegas e vias enterradas, dependendo dos requisitos do projeto.

Revestimento

O cobre é galvanizado nas paredes dos orifícios perfurados, criando caminhos condutores para conexões elétricas entre as camadas.Esse processo é fundamental para manter a integridade do sinal.

Aplicação de máscara de solda

Uma máscara de solda é aplicada à PCB flexível para isolar os traços de cobre, proteger contra a oxidação e definir as áreas de solda para os componentes.

Acabamento da superfície

Acabamentos de superfície como ENIG, OSP ou estanho por imersão são aplicados para melhorar a soldabilidade e proteger as superfícies de cobre expostas.

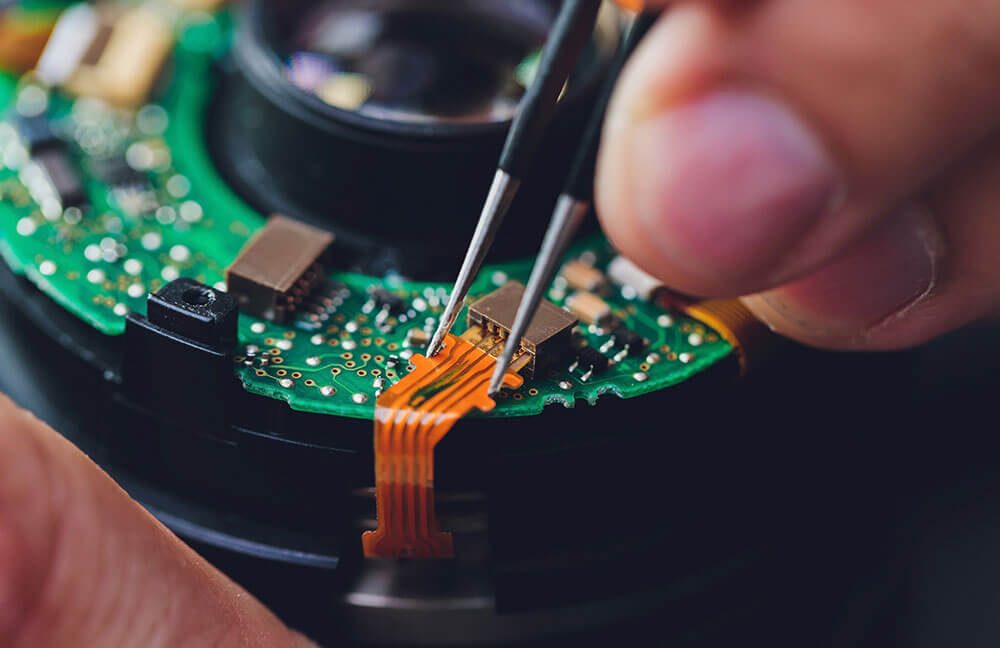

Montagem de componentes

Os componentes eletrônicos são colocados e soldados na PCB flexível. Esse processo pode envolver a tecnologia de montagem em superfície (SMT) para componentes leves e conectores projetados para PCBs flexíveis.

Testes

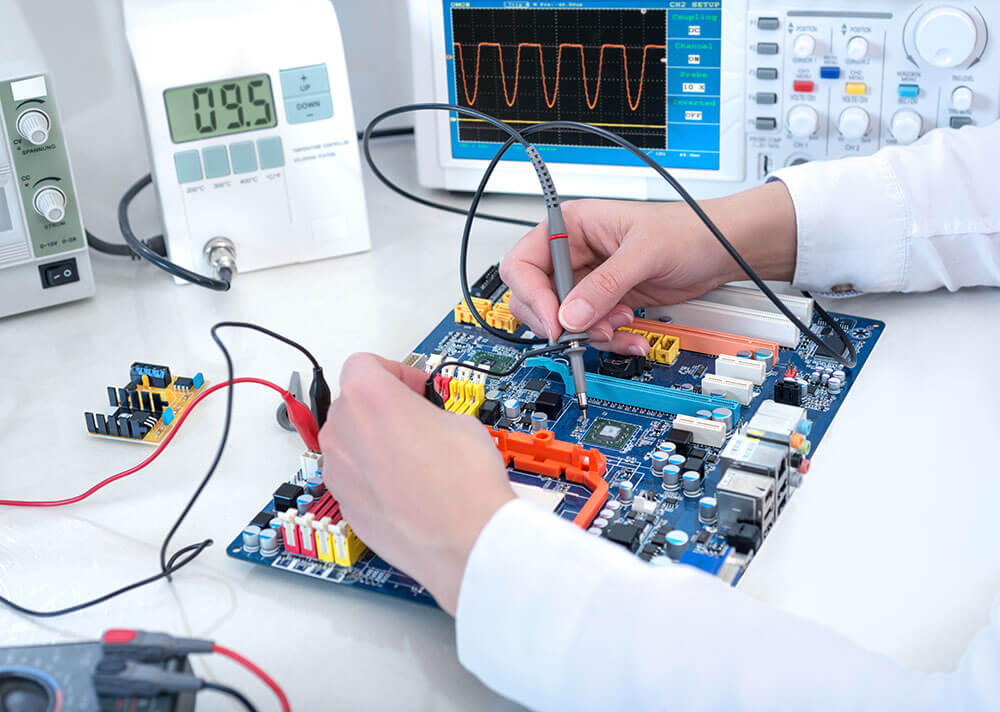

As PCBs flexíveis passam por testes elétricos para garantir que o circuito funcione corretamente.Isso inclui verificações de continuidade e testes funcionais, especialmente para PCBs flexíveis usadas em aplicações críticas.

Teste de flexibilidade

Uma etapa crítica exclusiva da fabricação de PCBs flexíveis é o teste de flexibilidade.A PCB flexível montada é submetida a flexão, torção ou flexão para garantir que atenda aos requisitos da aplicação sem danificar o circuito ou as juntas de solda.

Controle de qualidade

Durante todo o processo de fabricação, medidas rigorosas de controle de qualidade são implementadas para identificar e resolver quaisquer defeitos ou problemas.Aqui está uma explicação mais detalhada de Controle de qualidade na fabricação de PCBs.

Corte e aparagem

Após os testes finais e as verificações de controle de qualidade, as PCBs flexíveis são cortadas e aparadas no tamanho e no formato desejados.

Diferença entre a fabricação de PCBs flexíveis e a fabricação de PCBs tradicionais

Fabricação tradicional de PCBs (placas de circuito impresso) e fabricação de PCBs flexíveis são processos distintos adaptados a diferentes aplicativos.

Considerações sobre o projeto

As PCBs tradicionais enfatizam layouts fixos e rígidos com flexibilidade limitada em mente. Por outro lado, os projetos de PCBs flexíveis são centrados na capacidade de flexão, permitindo que essas placas se adaptem a formas curvas ou irregulares. Os projetistas de PCBs flexíveis devem avaliar cuidadosamente fatores como o raio de curvatura e a estabilidade mecânica para garantir o desempenho e a confiabilidade da placa em aplicações que exigem flexibilidade.

Configuração de camadas

Em geral, as PCBs tradicionais são construídas com várias camadas rígidas conectadas por vias de passagem.Em contrapartida, as PCBs flexíveis oferecem mais versatilidade na configuração de suas camadas, acomodando camadas flexíveis simples, duplas ou múltiplas.Essas PCBs flexíveis empregam interconexões flexíveis e incorporam vários tipos de vias, incluindo microvias, vias cegas e vias enterradas, para permitir projetos complexos e aumentar a flexibilidade, mantendo a conectividade elétrica.

Manuseio de materiais

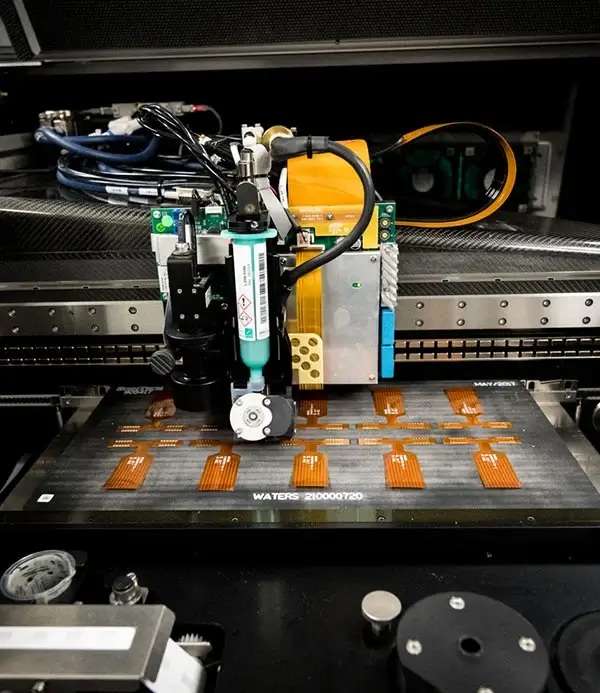

As PCBs tradicionais são relativamente rígidas e, portanto, relativamente fáceis de gerenciar durante os processos de fabricação e montagem.Em contrapartida, o manuseio de PCBs flexíveis exige mais cuidado devido à sua flexibilidade inerente.Para evitar possíveis danos durante a produção, podem ser necessários acessórios e ferramentas especializados para a manipulação segura e precisa de PCBs flexíveis.

Equipamentos de fabricação

A produção de PCBs tradicionais é meticulosamente adaptada para o processamento de placas rígidas, abrangendo equipamentos de perfuração, gravação e galvanização otimizados para essas aplicações.Por outro lado, a produção de PCBs flexíveis requer maquinário especializado, equipado para manusear e processar materiais flexíveis com habilidade.Esse equipamento especializado geralmente inclui tecnologia de perfuração a laser de precisão, essencial para a criação de microvias em PCBs flexíveis, refletindo os requisitos específicos do processo de fabricação de PCBs flexíveis.

A fabricação de PCBs flexíveis exige precisão, atenção aos detalhes e equipamentos especializados para garantir a confiabilidade do produto final, especialmente quando ele estará sujeito a repetidas dobras e flexões.As PCBs flexíveis encontram aplicações em setores como aeroespacial, dispositivos médicos, automotivo e eletrônicos de consumo, onde suas propriedades exclusivas proporcionam uma vantagem competitiva em termos de design e funcionalidade.