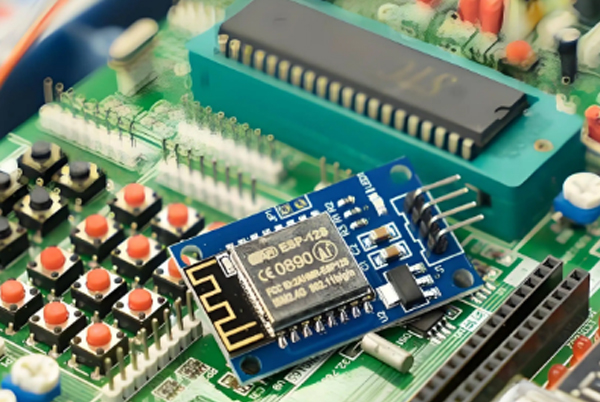

No mundo atual de produtos eletrônicos em rápida evolução, a tecnologia de montagem em superfície (SMT) tornou-se um processo indispensável na fabricação de produtos eletrônicos. Desde os smartphones em nossos bolsos até os aparelhos inteligentes em nossas casas, quase todos os dispositivos eletrônicos modernos dependem dessa tecnologia revolucionária. Então, por que a SMT transformou completamente o cenário da fabricação de eletrônicos em apenas algumas décadas? Que vantagens inigualáveis ela oferece em comparação com a tecnologia tradicional? Tecnologia de furo passante (THT)?

Índice

Um avanço revolucionário na eficiência espacial

Consider the difference between the first “brick” mobile phones and today’s ultra-slim smartphones—this dramatic size reduction is largely due to SMT. Traditional Through-Hole Technology (THT) requires component leads to pass through drilled holes in the circuit board and be soldered on the opposite side. This approach not only consumes valuable board space but also limits component placement density.

SMT, on the other hand, is entirely different—components are mounted directly onto the PCB surface without drilling. This design offers three key spatial advantages:

- Tamanho de componente significativamente menor: SMT components are typically 1/4 to 1/10 the size of through-hole components. For example, a standard 0402 resistor measures just 1.0×0.5mm.

- Colocação de dois lados: Os componentes podem ser montados em ambos os lados da placa de circuito impresso, dobrando a flexibilidade do projeto.

- Produtos finais mais finos: Sem a penetração de cabos na placa, a espessura do produto é drasticamente reduzida.

Exemplo do mundo real: A leading smartwatch manufacturer adopted SMT and reduced its mainboard size by 70% and thickness by 60%, freeing up critical space for larger batteries and additional sensors—directly improving battery life and functionality.

Eficiência de custo

A SMT oferece benefícios de custo não apenas na fabricação, mas em todo o ciclo de vida do produto:

Reduções de custos de produção:

- Economia de material: Componentes menores usam menos matérias-primas.

- Redução de mão de obra: As linhas automatizadas reduzem a dependência de trabalhadores qualificados.

- Ganhos de eficiência: As modernas máquinas pick-and-place podem posicionar com precisão dezenas de milhares de componentes por hora.

Otimização do custo da qualidade:

- ~40% de redução nos defeitos de solda.

- Redução significativa das taxas de retrabalho de produtos.

- Consistência drasticamente aprimorada.

Vantagens de custo de mercado:

- O tamanho menor reduz os custos de transporte e armazenamento.

- Produtos leves reduzem as despesas de logística.

- Os designs compactos aumentam a eficiência da embalagem.

Industry data shows that fully adopting SMT can reduce total manufacturing costs by 35–55%, a crucial factor in today’s low-margin consumer electronics market.

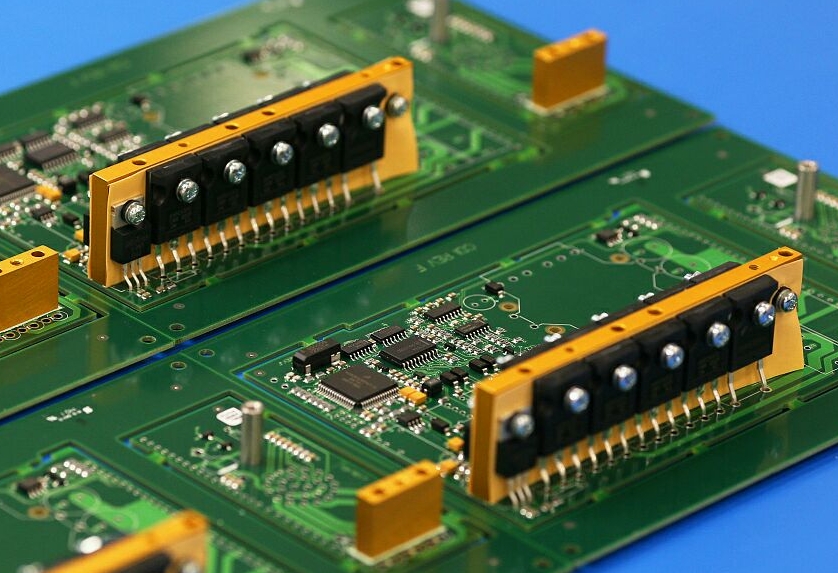

Um salto à frente em desempenho e confiabilidade

Contrary to some conservative views, SMT doesn’t sacrifice performance—it enhances product quality in multiple ways:

Desempenho elétrico aprimorado:

- Conexões mais curtas reduzem a atenuação do sinal.

- Indutância e capacitância parasitas menores.

- Características de alta frequência significativamente melhores.

Confiabilidade mecânica aprimorada:

- Os designs de perfil baixo suportam melhor a vibração.

- Não há risco de quebra do chumbo.

- Mais adequado para ambientes adversos.

Gerenciamento térmico otimizado:

- A maior área de contato entre os componentes e a PCB melhora a dissipação de calor.

- Permite uma distribuição mais uniforme do calor.

- Reduz o risco de superaquecimento localizado.

Um fornecedor de produtos eletrônicos automotivos relatou que, após a mudança para SMT, as taxas de falha em testes de vibração caíram 45% e a estabilidade em altas temperaturas melhorou 30%.

Eficiência de produção dramaticamente aprimorada

SMT’s automation capabilities have revolutionized manufacturing speed and scale:

- Processamento paralelo: Centenas de componentes podem ser colocados simultaneamente, enquanto a THT exige a inserção sequencial.

- Trocas rápidas: Redução do tempo de troca de produtos em mais de 80%.

- Maior rendimento: A automação minimiza o erro humano, aumentando as taxas de sucesso na primeira passagem para mais de 98%.

- EscalabilidadeA capacidade de produção pode ser ajustada de forma flexível com base na demanda.

Flexibilidade de design e potencial de inovação

SMT oferece aos engenheiros uma liberdade de projeto sem precedentes:

- Integração de alta densidade: Mais funcionalidade em um espaço limitado.

- Tecnologia mista: Coexistência com componentes de furo passante na mesma placa.

- Embalagem avançadaCompatível com BGA, QFN e outros pacotes de última geração.

- Iteração rápida: Ciclos de prototipagem reduzidos em mais de 60%.

This flexibility is ideal for today’s fast-changing market demands, helping companies quickly turn innovative ideas into real products.

Benefícios ambientais e de sustentabilidade

Em uma era de foco na sustentabilidade global, a SMT também oferece vantagens ecológicas:

- Economia de material: ~40% menos consumo de material.

- Eficiência energéticaUso de energia 30% ou mais baixo em comparação com o THT.

- Processos sem chumbo: Em conformidade com a RoHS e outras regulamentações.

- Redução de resíduos: Mais de 50% menos desperdício de produção.

Perguntas e respostas práticas: principais desafios e soluções de SMT

Q1: O SMT é adequado para produção de baixo volume?

AEmbora tradicionalmente vistos apenas como produção em massa, os serviços modernos de prototipagem rápida e SMT de pequenos lotes mudaram essa situação. As estratégias incluem:

- Uso de estênceis universais.

- Otimização da seleção de componentes (evitando pacotes ultrapequenos).

- Implementação de projetos com painéis.

Mesmo pedidos de 10 unidades ou menos agora podem ser econômicos.

P2: Como evitar o deslocamento de componentes após a soldagem SMT?

A: O deslocamento geralmente é causado pela fluidez excessiva da pasta de solda. Soluções:

- Otimizar o perfil de refluxo (reduzir o tempo acima do estado líquido).

- Use pasta de solda de maior viscosidade.

- Ajuste o design da almofada para um melhor alinhamento automático.

- Aplique adesivo em componentes grandes.

Q3: What are SMT’s special PCB design requirements?

A: Os projetos SMT bem-sucedidos devem considerar:

- Correspondência de tamanho entre bloco e componente.

- Espaçamento adequado entre os componentes (especialmente em áreas densas).

- Distribuição térmica durante a soldagem.

- Posicionamento estratégico do ponto de teste.

Recomendação: Use ferramentas DFM (Design for Manufacturing) para pré-validação.

O futuro da SMT

À medida que os eletrônicos continuam encolhendo e ficando mais inteligentes, a SMT continua evoluindo:

- Passo ultrafino: Manuseio de 01005 e componentes menores.

- Integração 3DEmpilhamento vertical dos componentes.

- Eletrônica flexívelAdaptação a substratos flexíveis/esticáveis.

- Manufatura inteligenteIntegração do setor 4.0 para manutenção preditiva e otimização adaptativa.

Conclusão: Adote a SMT para se manter competitivo

A tecnologia de montagem em superfície provou ser não apenas uma opção, mas a base da eletrônica moderna.A economia de espaço, a redução de custos, a melhoria da qualidade e os ganhos de eficiência a tornam essencial para qualquer empresa competitiva de produtos eletrônicos. Com o avanço da tecnologia, a SMT continuará ampliando os limites da inovação, fornecendo uma base de fabricação robusta para a era inteligente que está por vir.

Leituras mais recentes

- O guia definitivo para o projeto de empilhamento de PCB HDI: das estruturas básicas às estratégias avançadas de otimização

- Explicação detalhada da tecnologia de panelização V-Cut para PCB

- Guia de Design de Montagem de PCB

- Como os testes com sonda voadora e adaptador estão redefinindo os padrões de controle de qualidade de PCBs

- Dominando a integridade do sinal do PCB