Table des matières

Aperçu de la technologie Microvia

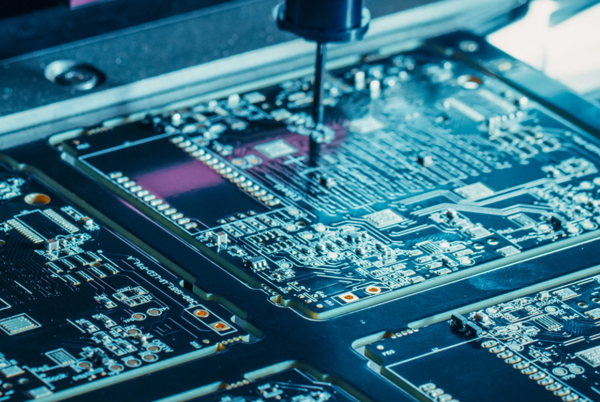

La technologie Microvia est une avancée révolutionnaire dans le domaine de la recherche moderne. carte de circuit imprimé (PCB), qui réalise des connexions électriques entre les couches en perçant de minuscules trous d'un diamètre inférieur à 150 microns (environ 6 mils) dans le PCB. Par rapport au perçage mécanique traditionnel, la technologie microvia utilise des processus avancés tels que le perçage au laser pour obtenir des diamètres de trou plus petits (jusqu'à 0,001 mm) et un traitement de plus grande précision.

L'émergence de cette technologie a révolutionné les limites de la conception traditionnelle des circuits imprimés, apportant un soutien essentiel à la miniaturisation et à la haute performance des produits électroniques.Cette technologie permet non seulement d'augmenter considérablement la densité du câblage, mais aussi d'améliorer les performances de transmission des signaux, devenant ainsi le principal procédé de fabrication des circuits imprimés modernes à interconnexion haute densité (HDI).

Principaux avantages de la technologie microporeuse

Augmentation révolutionnaire de l'utilisation de l'espace

L'avantage le plus notable de la technologie microvia réside dans sa capacité à améliorer considérablement la densité du câblage des circuits imprimés.En utilisant des ouvertures extrêmement petites, les concepteurs peuvent disposer davantage de circuits et de composants sur la même surface de carte. Si l'on prend l'exemple des cartes mères de smartphones, l'adoption de la technologie microvia permet de réduire la surface de la carte mère de 30 à 50 %, tout en doublant potentiellement les fonctionnalités. Cet effet de compression de l'espace pousse directement les produits électroniques vers des conceptions plus fines et plus légères.

Intégrité du signal

Dans les circuits numériques à grande vitesse et les circuits analogiques à haute fréquence, la qualité de la transmission des signaux est primordiale.La technologie Microvia réduit considérablement l'atténuation du signal et la diaphonie en raccourcissant les chemins d'interconnexion (de plus de 60 % par rapport aux vias traditionnels).Les données d'essai montrent que pour les circuits haute fréquence de 10 GHz utilisant la technologie Microvia, la perte de signal peut être réduite de 15 à 20 dB, ce qui est décisif pour des applications telles que les équipements de communication 5G et les serveurs informatiques à grande vitesse.

Double garantie de fiabilité et de longévité

Microvia technology employs advanced materials and process controls, giving PCBs higher reliability and longer service life. By optimizing microvia structure and plating processes, thermal cycle life can be improved by 3-5 times. Tests on military-grade electronic products demonstrate that PCBs using microvia technology can withstand over 2000 extreme temperature cycles (-55°C to 125°C) without failure, far exceeding the 500-cycle standard of traditional PCBs.

Traitement microporeux

Perçage au laser

Laser drilling is currently the mainstream technology for microvia processing, primarily utilizing CO2 laser or UV laser systems. CO2 lasers are suitable for drilling holes of 50-150μm, while UV lasers can achieve smaller apertures (10-50μm). Modern laser drilling systems can achieve positional accuracy of ±5μm and drill over 5000 microvias per minute. However, laser energy control is critical—excessive energy can carbonize materials, while insufficient energy fails to penetrate, requiring precise parameter optimization.

Placage et remplissage

The plating and filling process after microvia formation directly determines final quality. The mainstream approach combines “direct plating + pulse plating,” achieving complete void-free filling by optimizing additive formulations and current waveforms. Advanced horizontal pulse plating lines can control copper thickness uniformity within ±3μm and surface copper thickness variation to less than 10%, significantly improving reliability.

Avantages comparatifs des processus alternatifs

Outre le perçage au laser, d'autres méthodes de traitement des microvia ont chacune leurs propres applications :

- Gravure photochimique: Idéal pour les réseaux de microvia planaires de grande précision et de grand volume, offrant un faible coût mais un rapport d'aspect limité.

- Microforage: Convient pour des ouvertures de 0,1 à 0,3 mm avec des rapports d'aspect allant jusqu'à 15:1, mais souffre d'une usure importante de l'outil.

- Usinage par décharge électrique (EDM): Efficace pour les matériaux durs, mais inefficace et coûteux

- Gravure ionique: Capable de réaliser des microvias à l'échelle du nanomètre, mais nécessite un investissement important en équipement.

Applications approfondies de la technologie PCB Microvia

Spécifications de conception et mise en œuvre de la CAO

Moderne Conception de circuits imprimés (tels que Cadence Allegro et Mentor Xpedition) intègrent des modules de conception microvia spécialisés. Les concepteurs doivent accorder une attention particulière aux points suivants

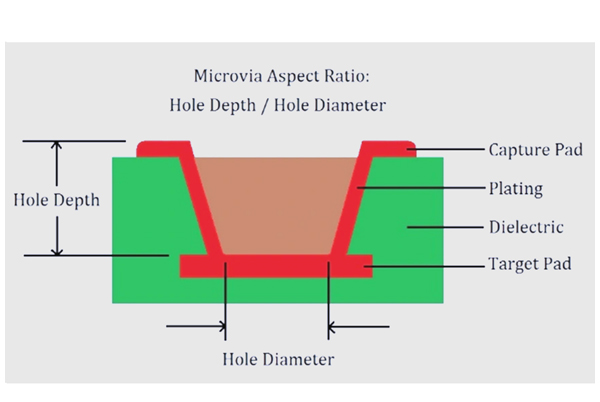

- Rapport d'aspect (il est recommandé de ne pas dépasser 1:10)

- Safety spacing between microvias and circuits (typically ≥50μm)

- Alignment tolerance for stacked microvias (±25μm)

- Calculs de la conception thermique et de la capacité de transport de courant

Les normes IPC-6012E et IPC-2226 fournissent des spécifications détaillées pour la conception des microvia, y compris des critères de qualité acceptables, des méthodes d'essai et des exigences de fiabilité.

Base scientifique pour la sélection des matériaux

La sélection des matériaux pour les PCB microvia est cruciale. Les combinaisons les plus courantes sont les suivantes

- Applications haute fréquence :Série RO4000 de Rogers + feuille de cuivre à profil bas

- Applications à haute fiabilité :Isola 370HR + feuille de cuivre inversée

- Électronique grand public :Matériaux standard FR-4 + feuille de cuivre HVLP

Les matériaux diélectriques doivent avoir un faible coefficient de dilatation thermique (CTE), une température de transition vitreuse élevée (Tg) et d'excellentes caractéristiques d'absorption du laser.Le traitement de surface des feuilles de cuivre a également une incidence directe sur la qualité du perçage au laser et sur le lissage des parois des trous.

Cinq problèmes courants et des solutions professionnelles

Problème 1 : Vides ou remplissage incomplet dans le placage Microvia

Analyse des causes profondes:

Une convection insuffisante de la solution de placage, un déséquilibre des additifs ou une densité de courant inappropriée peuvent entraîner des défauts de remplissage.Des rapports d'aspect plus élevés augmentent les difficultés de remplissage.

Solutions:

- Adopte la technologie de placage inversé par impulsion pour améliorer la convection du trou

- Optimiser les ratios d'additifs des solutions de placage pour améliorer les taux de dépôt de fond

- Utiliser des lignes de placage horizontales pour une meilleure uniformité

- Contrôle du rapport hauteur/largeur dans la limite de 1:0.8

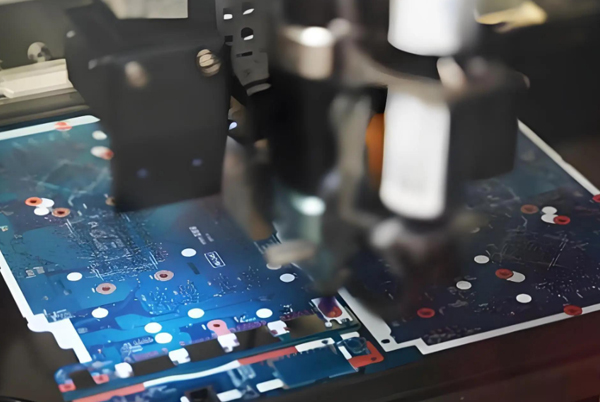

Problème 2 : Déviation de position dans le perçage au laser

Analyse des causes profondes:

L'inhomogénéité du matériau, la dérive de la focalisation du laser, les erreurs du système de positionnement ou la déformation thermique peuvent entraîner des déviations de la position de perçage.

Solutions:

- Use UV laser + CCD vision positioning systems for ±3μm accuracy

- Ajouter du matériau avant la cuisson pour réduire la déformation thermique

- Étalonner régulièrement les systèmes optiques et les plates-formes de mouvement

- Utiliser des matériaux de haute précision (par exemple, des substrats à faible CDT).

Problème 3 : Rupture de microvia lors d'un essai de contrainte thermique

Analyse des causes profondes:

CTE mismatch between copper (17ppm/°C) and substrate (FR-4: ~14-18ppm/°C x/y-axis, but 50-70ppm/°C z-axis) causes thermal cycle stress concentration.

Solutions:

- Sélectionner des substrats adaptés à l'axe z CTE (par exemple, époxy ou polyimide modifié).

- Optimiser la conicité des microvia (12-15 degrés recommandés)

- Utiliser un placage rempli plutôt qu'un placage en forme de tente

- Increase neck copper thickness (≥25μm)

Problème 4 : Perte excessive de signal haute fréquence à travers les microvias

Analyse des causes profondes:

Les discontinuités structurelles des microvia provoquent des déséquilibres d'impédance, et les parois rugueuses des trous augmentent les pertes par effet de peau.

Solutions:

- Use low-roughness reverse-treated foil (RTF<3μm)

- Optimisation de la taille et de la position des microvia en fonction de l'impédance de la ligne de transmission

- Utiliser une pâte conductrice pour réduire les pertes

- Pour les applications 10GHz, utiliser la technologie de rétro-perçage

Problème 5 : Microvias empilés et mal alignés provoquant une défaillance de l'interconnexion

Analyse des causes profondes:

Le décalage de la stratification, le rétrécissement du matériau ou les erreurs de positionnement du perçage entraînent un désalignement des microvia d'une couche à l'autre.

Solutions:

- Implement X-ray alignment systems (±10μm accuracy)

- Utiliser des matériaux indéformables et à faible retrait.

- Concevoir des connexions redondantes (par exemple, des structures à double microvia)

- Contrôle des paramètres de laminage (gradient de température, profil de pression)

Applications industrielles et tendances futures

Applications innovantes inter-domaines

La technologie Microvia a démontré sa valeur dans de nombreux domaines haut de gamme :

- Communications 5G: Les réseaux d'antennes à ondes millimétriques utilisent des microvias pour des réseaux d'alimentation à haute densité

- Intelligence artificielle: Le conditionnement des puces GPU/TPU nécessite des interconnexions microvia à très haute densité

- Électronique médicale: Les dispositifs implantables utilisent la technologie microvia pour la miniaturisation

- Électronique automobileLes systèmes ADAS s'appuient sur les circuits imprimés microvia pour une grande fiabilité

Orientations technologiques de pointe

La technologie Microvia évolue dans plusieurs directions :

- Miniaturisation de l'ouverture: Progressing from 50μm to below 10μm

- Intégration 3D: Couches de microvia empilées allant de 4-6 à plus de 10 couches

- Intégration hétérogène: Combinaison de différents matériaux et tailles d'ouverture sur un seul circuit imprimé

- Inspection intelligente: Systèmes de surveillance en temps réel de la qualité de la microvia pilotés par l'IA

Conclusion

En tant que processus central de l'emballage électronique moderne à haute densité, la technologie microvia est devenue un domaine interdisciplinaire intégrant la physique des lasers, l'électrochimie, la science des matériaux et les machines de précision. Pour l'instant, la technologie des microvia n'est pas encore au point. Fabricants de circuits imprimésLa technologie microvia n'est pas seulement un reflet de la capacité de production, mais aussi un symbole de force technique.La maturité de cette technologie détermine directement la limite de performance et le niveau de fiabilité des produits électroniques haut de gamme.

From a practical point of view, the successful application of microvia technology requires the establishment of “design – materials – process – testing” four systematic solutions. Investment in advanced laser drilling equipment, the establishment of a perfect process control system.

Dans le même temps, le concept de fabrication écologique favorisera l'évolution du traitement des micro-trous dans le sens d'une moindre consommation d'énergie et d'une moindre pollution, ce qui permettra de concevoir des produits plus innovants et plus compétitifs.

Articles les plus récents

- Common PCB Manufacturing Defects and How to Prevent Them

- Le processus de fabrication des circuits imprimés expliqué étape par étape

- Avis sur l'assemblage de circuits imprimés & Témoignages de clients

- Études de cas sur l'assemblage de circuits imprimés : exemples concrets de réussite dans le domaine du PCBA

- Assemblage de circuits imprimés par rapport à la concurrence : quel fabricant de circuits imprimés vous convient le mieux ?