Alors que les produits électroniques évoluent rapidement vers la miniaturisation et la haute performance, la technologie traditionnelle des circuits imprimés ne peut plus répondre aux exigences croissantes en matière de densité de câblage et d'intégrité des signaux. Circuit imprimé HDI (interconnexion haute densité) est devenue une technologie essentielle pour la mise en œuvre de conceptions de systèmes électroniques complexes grâce à la technologie des microvias, à l'empilement multicouche et aux matériaux avancés. Qu'il s'agisse du défi du fan-out des puces BGA à pas de 0,4 mm ou des exigences d'intégrité de la transmission de signaux à haut débit, une conception d'empilement HDI bien planifiée est la clé du succès.

Table des matières

Analyse détaillée des types de structures empilées HDI

1.1 HDI de premier ordre (structure 1+N+1)

- Caractéristiques structurelles: Le type HDI le plus basique, composé de deux couches externes (couches percées au laser) et d'un noyau à N couches entre les deux.

- Applications typiques: Électronique grand public de densité moyenne, appareils IoT, contrôleurs industriels.

- Avantages de la fabrication: Réalisé en un seul cycle de laminage, processus éprouvé et rentabilité élevée.

- Exemple de conception: 1+4+1 six-layer board, suitable for most applications with BGA pitch ≥0.5mm.

1.2 HDI de deuxième ordre (structure 2+N+2)

- Classification des structures:

- Conception à vias décalés: Les microvias sur différentes couches sont décalés horizontalement ; un processus simple, avec une grande fiabilité.

- Conception de vias empilés: Les microvias sont empilés verticalement, ce qui permet de gagner de l'espace, mais nécessite des processus de fabrication rigoureux.

- Applications typiques: Cartes mères pour smartphones, routeurs haut de gamme et équipements d'imagerie médicale.

- Points techniques: Nécessite deux cycles de laminage, prend en charge une largeur/espacement de ligne plus fin (jusqu'à 3,0 mil/3,0 mil).

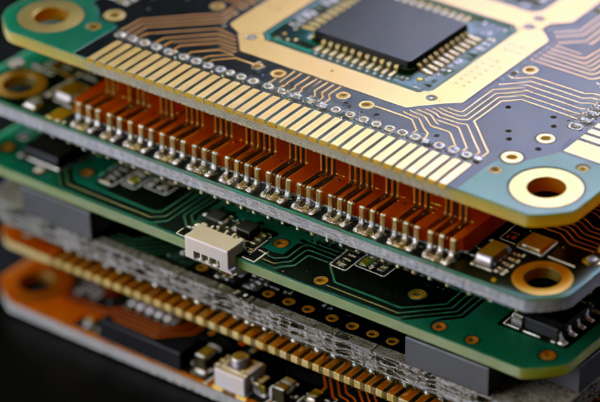

1.3 HDI d'ordre élevé et interconnexion toutes couches

- Structures d'ordre supérieur à trois: Convient aux scénarios à très haute densité tels que les puces IA et les modules RF 5G.

- Interconnexion toutes couches (Anylayer): Permet une connexion directe entre toutes les couches adjacentes, maximisant ainsi la liberté de câblage.

- Défis techniques: Require multiple laminations, precise layer-to-layer alignment (within ±10μm), and advanced plating processes.

- Considérations sur les coûts: La complexité du processus et les coûts augmentent de manière exponentielle avec le nombre de laminages séquentiels.

Principes fondamentaux de conception et stratégies d'optimisation

2.1 Spécifications de conception pour les vias aveugles et enterrés

- Contrôle de la taille: The aspect ratio of blind vias should be controlled at ≤1:1 to ensure plating quality and reliability.

- Exigences en matière d'espacement:

- Edge-to-edge spacing for blind vias of different nets: ≥9.5mil (0.24mm)

- Edge-to-edge spacing for blind vias of the same net: ≥5mil (0.13mm)

- Via-to-trace distance: Inner layer ≥6mil, outer layer ≥5-6mil

- Via-to-board-edge distance: ≥14mil (0.35mm)

- Sélection du processus:

- Les vias empilés doivent être remplis par électrolyse afin de garantir la planéité de la surface.

- Le bouchage à la résine + le recouvrement par électroplacage sont recommandés pour les vias enfouis mécaniquement afin d'empêcher l'écoulement de la résine et la formation de vides.

2.2 Structure intercouche et optimisation de l'intégrité du signal

- Stratégie d'empilement de couches: Les couches de signal alternent avec les couches de référence (GND/PWR).

- Structure recommandée : Signal supérieur – Couche 2 masse – Couche 3 alimentation – Couche 4 signal.

- Avantages : fournit des chemins de retour de signal clairs, réduit la diaphonie et le rayonnement EMI.

- Contrôle de l'impédance:

- Calculez avec précision les dimensions des microbandes et des bandes ruban, en tenant compte des variations des valeurs Dk des matériaux.

- Les signaux différentiels à haute vitesse nécessitent une adaptation stricte de la longueur, un espacement égal et un routage parallèle.

- Intégrité de l'alimentation:

- Évitez de créer des « îlots » lorsque vous divisez les plans d'alimentation afin d'assurer une distribution uniforme du courant.

- Placez les condensateurs de découplage à proximité des circuits intégrés afin de réduire le bruit électrique.

2.3 Fondements scientifiques du choix des matériaux

- Applications générales: La série FR-4 répond à la plupart des besoins avec un bon rapport coût-efficacité.

- Scénarios à grande vitesse: Matériaux à faibles pertes (par exemple, Rogers RO4835, Shengyi S1000-2M).

- Stable Dk values, low tanδ, suitable for applications above 5GHz.

- Excellentes performances anti-conductivité des filaments anodiques (Anti-CAF).

- Besoins en matière de gestion thermique:

- Utilisez des substrats à âme métallique ou des conceptions en cuivre épais dans les zones où se trouvent des composants à haute puissance.

- Optimisez les chemins de conduction thermique grâce à des réseaux de vias thermiques.

- Considérations relatives à la fabricabilité: Évitez d'utiliser plus de trois types différents de préimprégnés afin de réduire les risques liés aux variations d'épaisseur.

Points clés de la conception pour la fabricabilité (DFM)

3.1 Optimisation du processus de laminage

- Réduction des cycles de laminageRéduire les cycles de stratification en optimisant l'emplacement des vias enfouis.

- Exemple : le fait de changer les vias enfouis des couches 3 à 6 aux couches 2 à 7 permet d'éliminer un cycle de stratification.

- Stratégie de laminage: Le laminage séquentiel est préférable au laminage en une seule étape pour réduire les bulles et les vides.

- Conception symétrique: Nombre de couches uniforme et répartition symétrique du matériau afin de réduire le risque de gauchissement.

3.2 Contraintes de fabrication et adaptation de la conception

- Capacité de perçage au laser: Taille minimale du trou : 0,1 mm (standard), 0,075 mm (limite).

- Limites de largeur/espacement des lignes: 3,0 mil/3,0 mil, répondant aux exigences de routage haute densité.

- Précision d'alignement: Layer-to-layer alignment must be controlled within ±10μm to ensure microvia connection reliability.

- Finition de la surface: Le remplissage par électroplacage garantit une surface plane, évitant ainsi les défauts de soudure.

3.3 Stratégies de contrôle des coûts

- Simplification de la structure: Choisissez la structure d'empilement la plus simple qui répond aux exigences de performance.

- IDH localisé: Utilisez des vias aveugles/enfouis complexes uniquement dans les zones clés telles que les BGA, en conservant les autres zones traditionnelles.

- Normalisation de la conception: Suivez les paramètres de processus standard du fabricant afin d'éviter les coûts liés à la personnalisation.

- Collaboration précoceCommuniquez les capacités du processus au fabricant de circuits imprimés (par exemple, TOPFAST) pendant la phase de conception afin de réduire les retouches.

Meilleures pratiques et tendances du secteur

4.1 Analyse des cas de réussite

- Carte mère pour smartphone: HDI de deuxième ordre avec conception à vias décalés, permettant un fan-out BGA de 0,4 mm, équilibrant performances et coût.

- Module de station de base 5G: Matériaux diélectriques hybrides, utilisant Rogers pour les zones RF et FR-4 pour les zones numériques.

- Système ADAS automobile: Conception HDI haute fiabilité, répondant aux exigences automobiles en matière de cycles thermiques et de vibrations.

4.2 Tendances futures en matière de développement

- Technologie Ultra-Fine Line: Évolution vers une largeur/espacement de ligne de 2,0 mil/2,0 mil.

- Composants intégrés: Les résistances et les condensateurs sont intégrés dans le circuit imprimé, ce qui augmente encore la densité.

- Conception modulaire: Concevoir des zones HDI complexes sous forme de modules standard afin d'améliorer la réutilisabilité des conceptions.

- Outils de simulation intelligentsOptimisation de l'empilement et prédiction de l'intégrité du signal grâce à l'intelligence artificielle.

Guide pratique de l'ingénieur

5.1 Processus de conception recommandé

- Analyse des besoins: Clarifier la vitesse du signal, les exigences en matière de densité et les objectifs de coût.

- Sélection de la structure: Choisissez l'ordre HDI en fonction du pas BGA et du nombre d'E/S.

- Sélection des matériaux: Sélectionnez les matériaux diélectriques en fonction de la fréquence, des pertes et des besoins thermiques.

- Conception empilée: Utilisez des outils professionnels pour le calcul de l'impédance et l'optimisation de la séquence des couches.

- Vérification DFM: Confirmer la faisabilité du processus et les règles de conception avec le fabricant.

- Essais de prototypes: Fabriquer des échantillons et effectuer des tests complets d'intégrité et de fiabilité des signaux.

5.2 Problèmes courants et solutions

- Problème: Vides dans le placage aveugle.

Solution: Control aspect ratio ≤1:1, optimize plating parameters. - Problème: Déformation excessive après laminage.

Solution: Adopter un empilement symétrique, contrôler l'équilibre de la densité du cuivre. - Problème: Atténuation excessive des signaux à haute vitesse.

Solution: Passer à des matériaux à faibles pertes, optimiser la structure des lignes de transmission.

5.3 Points clés pour la collaboration avec les fabricants

- Fournir des schémas d'empilement complets et les spécifications des matériaux.

- Identifiez clairement les réseaux de signaux critiques et les exigences en matière d'impédance.

- Partager les intentions de conception et les attentes en matière de performance afin d'obtenir des recommandations sur les processus.

- Tenez compte des domaines d'expertise du fabricant, tels que l'expérience de TOPFAST dans la fabrication de circuits imprimés HDI en petites et moyennes séries.

Conclusion

La conception d'empilement de circuits imprimés HDI est un art technique qui consiste à trouver l'équilibre optimal entre densité, performances, fiabilité et coût. À mesure que les technologies 5G, d'intelligence artificielle et d'IoT progressent, les circuits HDI évoluent vers une densité, une vitesse et une intégration accrues. La réussite de la conception HDI repose non seulement sur des outils et des méthodes de conception avancés, mais aussi sur une collaboration étroite avec des fabricants de circuits imprimés expérimentés tels que TOPFAST. De la consultation en conception préliminaire à l'optimisation du processus de fabrication, les fabricants professionnels fournissent un soutien technique et des conseils essentiels, aidant les ingénieurs à transformer efficacement des conceptions complexes en produits fiables.

Problèmes courants dans la conception de circuits imprimés HDI

A: Causes: Discontinuité d'impédance, sélection inappropriée des matériaux d'empilement ou conception sous-optimale des structures de vias borgnes.

Recommandations:

Adopter une structure empilée à bande mince (couches de signaux prises en sandwich entre deux plans de référence).

Privilégiez les matériaux à faibles pertes (par exemple, Shengyi S1000-2M ou la série Rogers).

Effectuer une analyse complète par simulation SI/PI sur les chemins de signaux critiques.

Vérifiez l'exactitude du modèle d'impédance d'empilement auprès du fabricant (par exemple, TOPFAST).

A: Causes: Densité excessive des broches (par exemple, BGA de 0,4 mm), où les vias conventionnels ne peuvent pas répondre aux exigences de routage.

Recommandations:

Mettre en œuvre la technologie VIPPO (Via-in-Pad Plated Over), qui consiste à percer directement au laser des vias sur des pastilles.

Adopter un blindage étagé via la conception (par exemple, vias décalés à 1-2 couches et 2-3 couches).

Mettre en place des canaux de routage d'échappement dédiés autour de la périphérie du BGA.

Confirmez au préalable auprès du fabricant les capacités minimales en termes de diamètre et d'anneau annulaire du patin.

A: Causes: Voies de dissipation thermique insuffisantes pour les composants à haute puissance et répartition inégale de l'épaisseur du cuivre.

Recommandations:

Design thermal via arrays (via diameter ≥ 0.3mm) beneath heat-generating components.

Utilisez du cuivre de 2 oz ou plus épais pour les circuits imprimés d'alimentation.

Pour les exigences thermiques extrêmes, consultez le fabricant (par exemple, TOPFAST) au sujet des substrats à âme métallique ou des solutions à bloc de cuivre intégré.

Effectuer des tests d'imagerie thermique infrarouge sur des prototypes de cartes afin d'analyser la répartition de la chaleur.