Dans le domaine du développement de produits électroniques, jusqu'à 70 % des coûts de production sont déterminés lors de la phase de conception. La DFM (Design for Manufacturing) est une méthodologie fondamentale qui aide les ingénieurs à éviter les risques liés à la production et à optimiser les coûts de fabrication dès la phase de conception.

Table des matières

La valeur fondamentale du DFM : contrôler la qualité et les coûts dès la conception

L'essence du DFM

La DFM est une approche systématique de conception de produits visant à garantir une adéquation parfaite entre la solution de conception et les processus de fabrication. Son principe fondamental repose sur la philosophie « mieux vaut prévenir que guérir », qui consiste à optimiser la conception de manière proactive afin d'éviter des révisions coûteuses et des retards de production ultérieurs.

Les cinq valeurs fondamentales de DFM

- Optimisation des coûtsRéduire le nombre de composants et simplifier les processus d'assemblage afin de réduire directement les coûts liés aux matériaux et à la main-d'œuvre.

- Amélioration de la qualité: Amélioration significative de la cohérence et de la fiabilité des produits grâce à une conception standardisée et à la compatibilité des processus.

- Amélioration de l'efficacité: Optimisation des flux de travail de fabrication afin de raccourcir les cycles de production et d'accélérer la mise sur le marché

- Contrôle des risques: Identifier rapidement les écueils liés à la fabrication afin de réduire les incertitudes dans la production.

- Amélioration de la collaboration: Établir un langage commun entre les équipes de conception et de fabrication afin de favoriser la coopération entre les services.

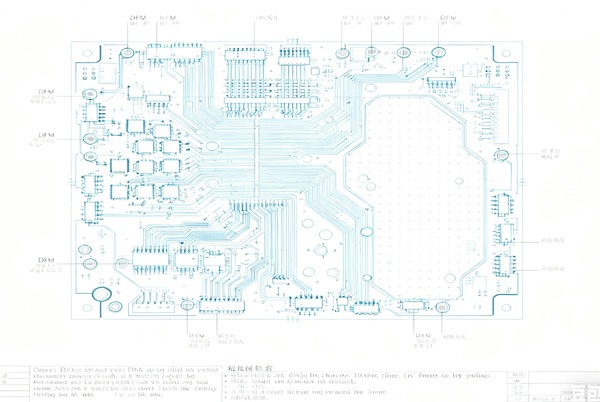

Points clés à vérifier dans l'analyse DFM des circuits imprimés

1. Validation des spécifications de conception

- Contrôle de cohérence entre le schéma et la disposition du circuit imprimé

- Vérification de la correspondance entre l'empreinte des composants et les pièces physiques

- Exhaustivité et exactitude des ordres de modification technique

2. Analyse de compatibilité des processus

- Si l'espacement des composants correspond aux capacités de l'équipement de placement

- Conception du tampon et optimisation de l'ouverture du pochoir

- Compatibilité de la conception thermique avec le choix des matériaux

3. Évaluation de l'assemblage

- Adéquation de la disposition des composants pour la production automatisée

- Faisabilité de l'insertion et du soudage pour les composants à trous traversants

- Accessibilité et couverture des points de test

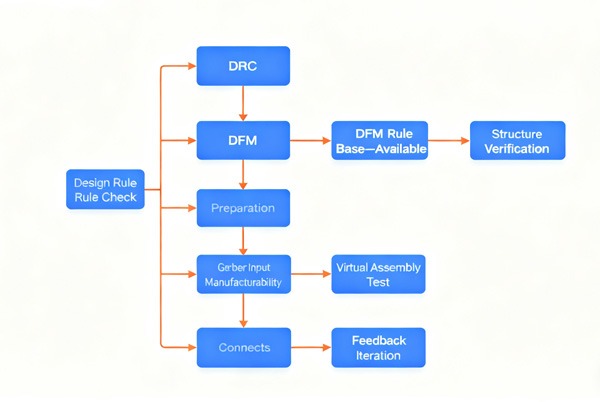

Cadre de mise en œuvre DFM : quatre étapes pour obtenir une conception fabricable

Phase 1 : Préparation préalable à la conception

- Définir les limites de la capacité du processus de fabrication

- Établir des directives de conception DFM pour l'entreprise

- Former des équipes d'examen interfonctionnelles

Phase 2 : Optimisation du processus de conception

- Auto-évaluation à l'aide de la liste de contrôle DFM

- Analyse automatisée à l'aide d'un logiciel DFM

- Simulation de conception aux nœuds critiques du processus

Phase 3 : Révision et validation de la conception

- Implication précoce des fournisseurs dans les révisions

- Validation du processus par la fabrication de prototypes

- Évaluation quantitative à l'aide du système de notation DFM

Phase 4 : Amélioration continue

- Intégrer les problèmes de production dans les directives de conception

- Accumuler et mettre à jour la base de connaissances DFM

- Formation régulière pour les équipes de conception

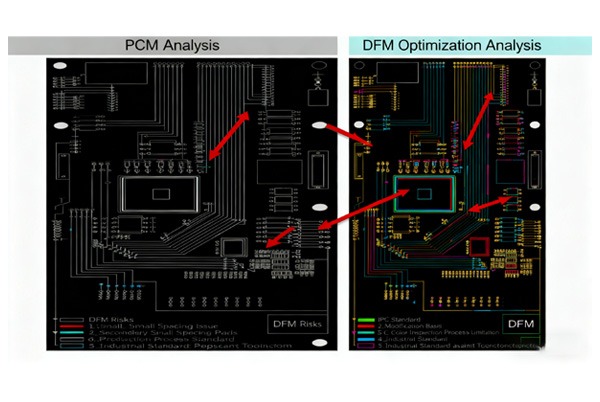

Évolution des outils technologiques modernes de DFM

Plateformes d'inspection DFM automatisées

Les outils DFM de nouvelle génération permettent une analyse intelligente de la conception :

- Contrôles de conformité basés sur les normes IPC

- Prévisions et recommandations concernant les risques liés à la fabrication

- Évaluation en temps réel de l'impact sur les coûts

Workflows collaboratifs dans le cloud

- Collaboration en temps réel entre les équipes de conception et les experts en fabrication

- Normalisation à travers les chaînes d'approvisionnement mondiales

- Accumulation numérique de connaissances et d'expérience

Guide pratique pour réussir la DFM

Modèle de collaboration inter-équipes

La mise en œuvre réussie du DFM nécessite de faire tomber les barrières entre les services et de créer des groupes de travail collaboratifs, comprenant des ingénieurs concepteurs, des ingénieurs procédés, des spécialistes des achats et des ingénieurs qualité.

Système d'évaluation quantitative

Établir une fiche d'évaluation DFM basée sur les dimensions suivantes :

- Indice de complexité des processus

- Degré de normalisation

- Rapport coût-efficacité

- Niveau de risque lié à la qualité

Mécanisme d'optimisation continue

Transmettez rapidement les problèmes rencontrés sur le site de production au service de conception, afin de former une boucle fermée d'optimisation « conception-fabrication-retour d'information ». Par exemple, dans le cadre du processus de collaboration entre TOPFAST et ses clients, nous avons mis en place des modèles standardisés de retour d'information sur les problèmes liés à la DFM afin de garantir que chaque problème de conception détecté pendant la production soit correctement enregistré, classé et transmis à l'équipe de conception afin de mettre à jour les directives internes en matière de conception DFM. Ce mécanisme garantit l'accumulation continue d'expérience et l'amélioration constante des capacités de conception.

Meilleures pratiques du secteur

Dans la pratique de l'ingénierie, nous avons constaté que la mise en œuvre d'une analyse DFM systématique peut :

- Réduire les modifications techniques de production de 80 %.

- Réduire les cycles de développement des produits de 30 %.

- Réduire les coûts globaux de fabrication de 15 %.

- Améliorer le rendement de première passe à 95 %.

Il convient de noter que l'intérêt de l'analyse DFM ne réside pas seulement dans l'identification des problèmes, mais aussi dans la proposition de solutions concrètes. Un excellent rapport DFM doit clairement indiquer la gravité des problèmes, les modifications proposées et les conséquences potentielles si aucun changement n'est apporté. Les rapports DFM publiés par TOPFAST classent généralement le niveau de risque de chaque problème et proposent des solutions recommandées, accompagnées des clauses standard IPC pertinentes à titre de justification, afin d'aider les clients à prendre des décisions éclairées.

Recommandations concrètes

Que vous soyez une start-up ou une entreprise bien établie, il est essentiel de mettre en place un système DFM adapté à votre taille. Nous vous recommandons de commencer par les étapes suivantes :

- Fondation du bâtiment: Élaborer des listes de contrôle DFM au niveau de l'entreprise.

- Mise en œuvre des outils: Sélectionnez un logiciel d'analyse DFM approprié.

- Formation en équipe: Cultiver l'esprit manufacturier chez les concepteurs

- Intégration des processus: Intégrer la conception pour la fabrication (DFM) comme étape obligatoire dans le processus de développement des produits.

Vous avez besoin d'une aide professionnelle pour l'analyse DFM ? Notre équipe d'ingénieurs propose des évaluations préliminaires gratuites de votre conception afin de vous aider à identifier les risques potentiels liés à la fabrication et à optimiser vos solutions de conception.

Résumé

L'analyse DFM est un pont essentiel entre la conception et la fabrication dans le développement électronique moderne. Elle transcende la simple vérification des règles et sert de stratégie proactive pour le contrôle des risques et l'optimisation des coûts. En intégrant systématiquement les considérations de fabrication dès la phase de conception, les entreprises peuvent améliorer considérablement la qualité de leurs produits, raccourcir les délais de mise sur le marché et réduire les coûts globaux de fabrication. Rendre la DFM obligatoire dans le processus de développement des produits représente une évolution intelligente, passant de la « bonne conception » à la « bonne fabrication », et constitue un investissement crucial pour garantir le succès commercial d'un projet.

Questions fréquemment posées (Foire aux questions)

A: Le plus tôt sera le mieux. Idéalement, la DFM devrait être intégrée tout au long du processus de conception. Cependant, la phase entre la finalisation de la conception et la soumission officielle au fabricant est la le plus critique et essentiel étape. Cela garantit que la conception est optimisée avant la production, évitant ainsi des modifications coûteuses à un stade avancé.

A: Les erreurs courantes comprennent un espacement insuffisant entre les composants entraînant des ponts de soudure, une conception incorrecte des pastilles affectant le rendement de soudure, des vias placés trop près du bord de la carte risquant de se casser, des points de test manquants empêchant une validation efficace et des incompatibilités entre le contrôle de l'empilement/de l'impédance et les capacités de traitement de l'usine.

A: Non. L'ERC/DRC vérifie principalement le exactitude des connexions électriques and thRègles de géométrie de l'agencement physique de la conception. L'analyse DFM va plus loin en évaluant l'adaptabilité de la conception à procédés de fabrication spécifiques, en mettant l'accent sur la faisabilité de la production, le coût, l'efficacité et le rendement. Ils sont complémentaires mais ne sont pas interchangeables.

A: Absolument nécessaire. Même si la phase de prototypage peut tolérer davantage certains problèmes, une analyse DFM précoce permet de détecter les défauts de conception fondamentaux. Le fait de résoudre ces problèmes au stade du prototypage évite d'avoir à retravailler en profondeur la conception lors du passage à la production en série, ce qui permet de gagner un temps considérable et de réduire les coûts.

A: Un rapport DFM de haute qualité ne doit pas se contenter d'énumérer les problèmes. Il doit classer clairement le niveau de risque de chaque problème (par exemple, critique, majeur, mineur), fournir des recommandations de modification spécifiques, expliquer la cause profonde (encore mieux si vous faites référence aux normes IPC pertinentes) et évaluer les conséquences potentielles de l'inaction., permettant ainsi une prise de décision efficace.