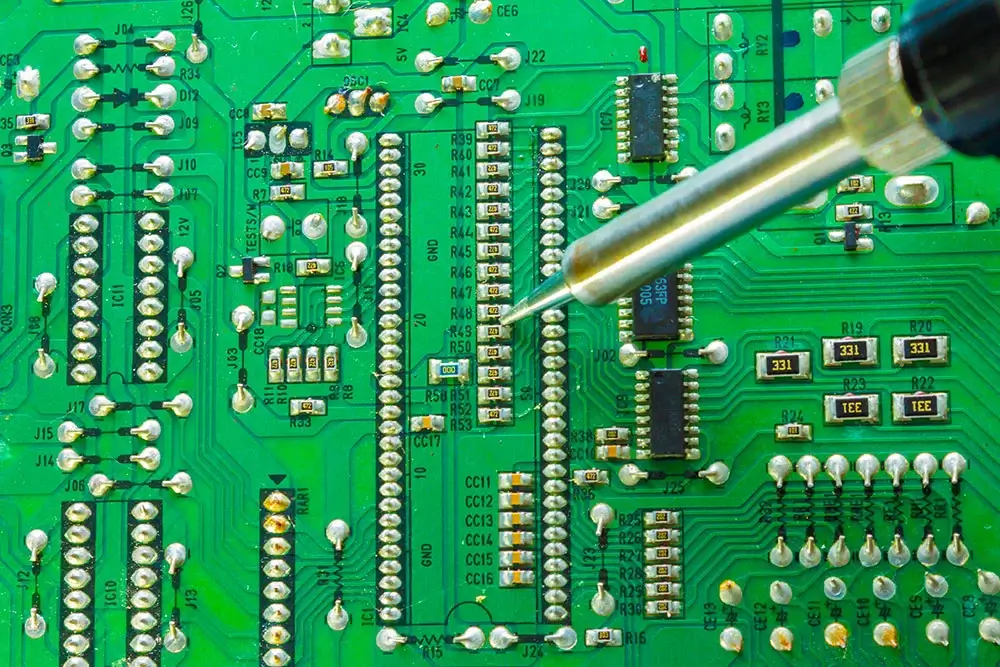

Le placement SMT, ou technologie de montage en surface (SMT), couvre la technologie d'assemblage et de placement des cartes de circuits imprimés et est devenu l'un des processus avancés les plus largement adoptés dans l'industrie de l'assemblage électronique. Dans l'industrie de la fabrication d'équipements électroniques, la technologie SMT est un processus de production clé, et son efficacité et sa précision dans l'amélioration de la qualité des produits et la réduction des coûts sont d'une grande importance. La diversité et la complexité des produits électroniques font que chaque produit nécessite un processus de placement SMT spécifique. En tant que praticiens de l'industrie des équipements électroniques, vous devez avoir une compréhension approfondie du flux du processus SMT, afin de mieux servir les clients et de répondre à leurs préoccupations.

Aperçu du processus de base du SMT

Le processus SMT comprend principalement la sérigraphie (ou la distribution), le montage, le durcissement (pour le processus de distribution), le soudage par refusion, le nettoyage, les essais et les étapes de reprise.

Processus SMT simple : grâce à la sérigraphie, la pâte à braser est imprimée avec précision sur les pastilles du circuit imprimé, puis la colle est déposée à un endroit spécifique du circuit imprimé pour fixer les composants, et ensuite, grâce au montage de l'assemblage en surface, les composants sont placés avec précision dans la position prédéfinie du circuit imprimé, et ensuite, grâce au four de durcissement, la pâte à braser fond, garantissant ainsi que les composants et la pâte à braser sont bien fixés. Carte PCB Une fois ces étapes terminées, il est nécessaire d'éliminer du processus d'assemblage les résidus de soudure nocifs, tels que le flux, etc. Ces étapes sont imbriquées les unes dans les autres et constituent ensemble le processus central de la production SMT ; chaque étape doit être normalisée et précise. Enfin, le lien de détection, l'utilisation d'une variété d'équipements tels que des loupes, des microscopes, des testeurs en ligne, etc. sur l'assemblage de la carte PCB achevée pour un test de qualité complet afin de garantir la fiabilité et la performance du produit.

Vous trouverez ci-dessous une introduction à plusieurs Procédés d'assemblage SMT

1、Processus d'assemblage d'un seul côté

Déroulement du processus

Incoming material inspection → silkscreen solder paste (or point patch adhesive) → patch → drying (curing, for the dispensing process) → reflow soldering → cleaning → testing → rework

Scénario d'application

Processus d'assemblage unilatéral : seule une face des dispositifs SMD doit être soudée. Il convient aux produits comportant un petit nombre de composants et un circuit peu complexe. L'avantage est que le processus est simple et peu coûteux, mais le taux d'utilisation de l'espace est faible, ce qui fait que les produits à haute densité et à haute performance risquent de ne pas répondre à la demande.

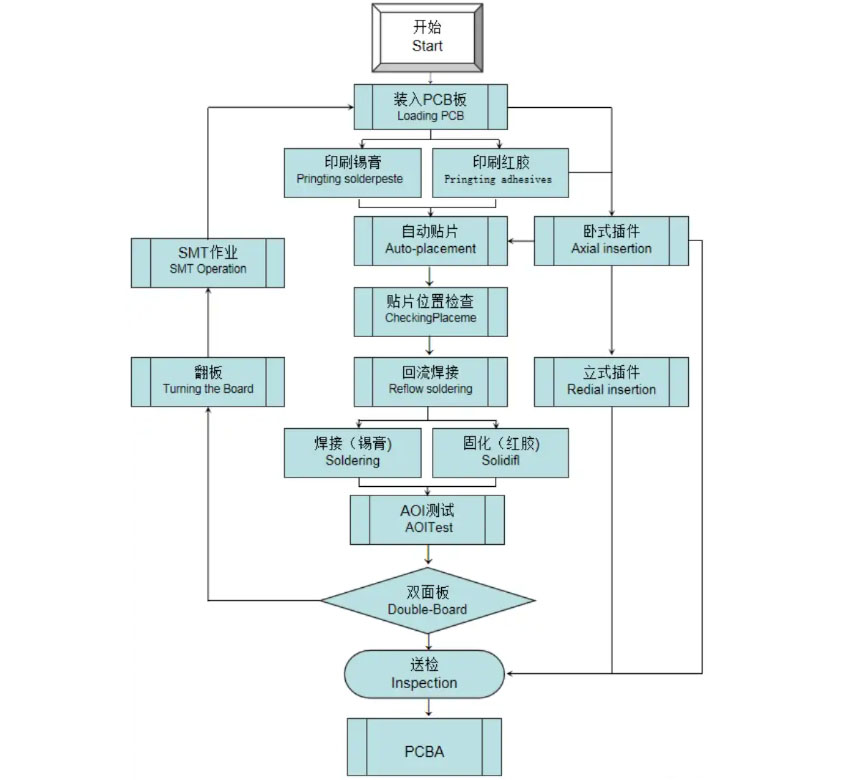

2、Processus d'assemblage double face

Déroulement du processus

Le processus d'assemblage double face est divisé en deux étapes principales, la face A et la face B, qui consistent généralement à traiter un côté, puis à tourner la plaque pour traiter l'autre côté.

Side A processing flow: incoming material detection → silkscreen solder paste (or spot patch adhesive) → patch → drying (curing) → reflow soldering → cleaning → Flipboard.

Side B processing flow: silkscreen solder paste (or dot patch adhesive) → patch → drying (curing) → reflow soldering → cleaning → testing → repair.

Note

La face A est constituée de composants SMD ; lorsque l'on traite la face B, il faut s'assurer que les composants de la face A ne sont pas affectés. Le processus d'assemblage double face utilise pleinement l'espace du circuit imprimé et convient aux produits à haute densité et à haute performance. Cependant, la complexité du processus est plus élevée et le coût augmente en conséquence.

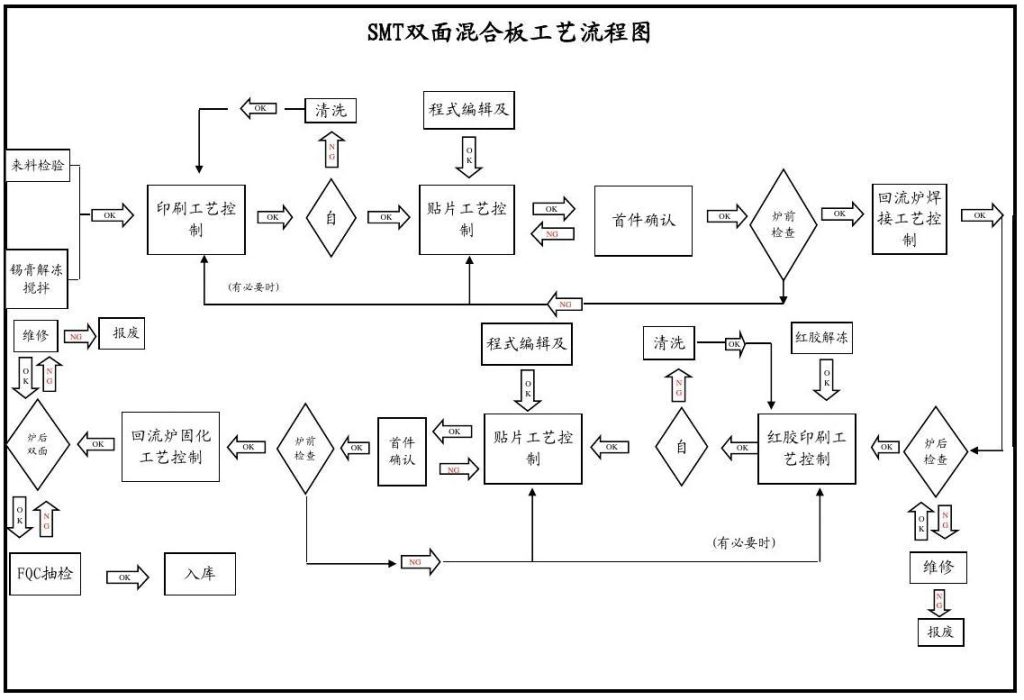

3、Processus d'assemblage mixte simple-double face

Le processus d'assemblage mixte simple et double face combine des composants à puce SMT et des composants insérés à travers le trou, ce qui améliore encore la flexibilité de l'agencement du circuit imprimé et la diversité fonctionnelle.

Assemblage mixte côté A, montage côté B

A-side processing flow: incoming material inspection → inserted components (through-hole components) → wave soldering → flip-chip.

B-side processing flow: silkscreen solder paste (or dot patch adhesive) → patch → drying (curing) → reflow soldering → cleaning → testing → repair.

Mélange de la face B, montage de la face A

B-side processing flow: incoming material testing → insert (through-hole components) → wave soldering → flap.

A-side processing flow: silkscreen solder paste (or dot patch adhesive) → patch → drying (curing) → reflow soldering → cleaning → testing → repair.

Précautions

Le processus d'assemblage mixte nécessite un contrôle strict de l'ordre d'insertion et de placement afin d'éviter les interférences mutuelles. Les paramètres de température et de durée du brasage à la vague et du brasage par refusion doivent être optimisés en fonction des caractéristiques des composants.

SMT process flow of single and double-sided assembly and single and double-sided mixed assembly process have their own characteristics, suitable for different application scenarios, can realize high-density assembly, high degree of automation, excellent electrical performance, improve production efficiency, reduce costs and improve quality, adaptability, environmental protection, flexibility and innovation potential. It also offers flexibility and innovation potential.