Table des matières

Dispositifs de montage en surface (SMD) : Aperçu technique complet

Définition et évolution

Les dispositifs montés en surface (SMD) représentent une catégorie essentielle des composants SMT (technologie de montage en surface). Aux premiers stades de la fabrication des circuits imprimés, l'assemblage à travers les trous était entièrement manuel. Si l'automatisation initiale permettait de traiter les composants à broches simples, les pièces complexes devaient encore être placées manuellement avant d'être soudées par refusion.

Classifications SMD primaires

- Par forme physique:

- Composants de puces rectangulaires

- Composants cylindriques de la puce

- Composants de puces composites

- Composants de forme spéciale

- Par catégorie fonctionnelle:

- Composants d'interconnexion:

- Fonction : Fournir une connexion/déconnexion mécanique/électrique

- Exemples :Connecteurs carte à carte, connecteurs FPC

- Principale caractéristique :Doit utiliser des contacts montés en surface

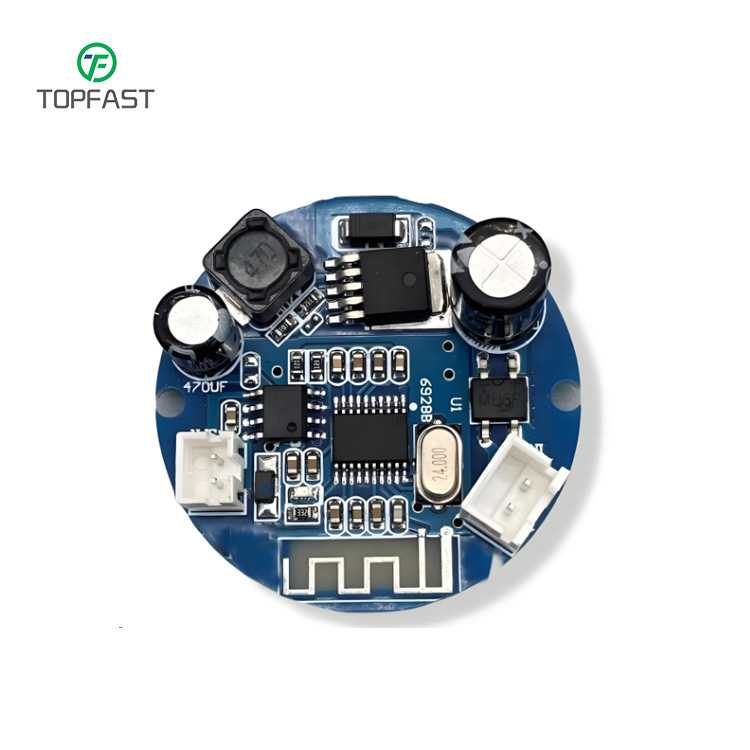

- Composants actifs:

- Définition : Contrôler la tension/le courant pour produire un gain/une commutation dans les circuits.

- Caractéristiques :requièrent une alimentation externe, modifient les propriétés fondamentales

- Exemples :circuits intégrés, transistors, diodes

- Composants passifs:

- Définition :Fournir des réponses cohérentes et reproductibles aux signaux

- Caractéristiques :Aucune alimentation externe n'est nécessaire

- Exemples :Résistances, condensateursinductrices

- Composants de forme irrégulière:

- Définition : Configurations géométriques non standard

- Assemblage :Généralement, la mise en place se fait manuellement.

- Exemples :Transformateurs, circuits hybrides, commutateurs électromécaniques

Types de boîtiers IC

- SOP (Small Outline Package)

- SOJ (Small Outline J-lead)

- PLCC (Plastic Leaded Chip Carrier)

- LCCC (Leadless Ceramic Chip Carrier)

- QFP (Quad Flat Package)

- BGA (Ball Grid Array)

- CSP (Chip Scale Package)

- FC (Flip Chip)

- MCM (Multi-Chip Module)

Spécifications normalisées

| Type de composant | Spécifications de la taille | Caractéristiques notables |

|---|---|---|

| Puce R/C/L | 0201,0402,0603,0805,1206,1210,2010 | ±1% tolerance available |

| Condensateurs au tantale | TANA, TANB, TANC, TAND | Polarisé, haute capacité |

| Transistors | SOT23,SOT143,SOT89 | Diverses configurations de broches |

| Composants de la MELF | Diodes, résistances | Facteur de forme cylindrique |

| Circuits intégrés SOIC | SOIC08-32 | espacement des broches de 1,27 mm |

| ICs QFP | Différents nombres de broches | Options de pas de 0,4-1,0 mm |

| Boîtiers BGA | 1.27,1.00,0.80mm array | Haute densité d'E/S |

| Paquets CSP | Pas de 0,50 mm | Emballage de la taille d'une puce |

Note spéciale : Diamètre moyen de Sauter (SMD)

Dans les applications des buses de pulvérisation, le SMD désigne le diamètre d'une sphère ayant le même rapport volume/surface que l'ensemble des gouttelettes. Cette mesure est particulièrement importante pour :

- Systèmes d'injection de carburant

- Applications de revêtement

- Génération d'aérosols

Les méthodes de calcul comprennent :

- Diamètre moyen arithmétique

- Diamètre moyen géométrique

- Diamètre moyen de Sauter (le plus utilisé)

Cette approche normalisée permet une caractérisation précise de la distribution de la taille des gouttelettes dans diverses applications industrielles.

Principaux avantages de la technologie SMT

- Intégration à ultra-haute densité

- Intégration à ultra-haute densité

- Résultats typiques de l'application :

✓ 40-60% reduction in end product volume

✓ 60-80% reduction in overall weight

✓ 300%+ improvement in PCB area utilization

- Fiabilité exceptionnelle

- Taux de défaut de soudure <0.02% (IPC-A-610 Class 3 standard)

- Propriétés mécaniques améliorées :

✓ 10x improvement in vibration resistance

✓ 5x better shock resistance

✓ MTBF extended to 50,000 hours

- Caractéristiques électriques supérieures

- Optimisation des performances à haute fréquence :

✓ Parasitic inductance reduced to 0.1nH level

✓ Parasitic capacitance controlled within a 0.01pF range - Amélioration des performances CEM :

✓ 30dB reduction in electromagnetic interference

✓ 40% better RF noise suppression

- Avantages de la fabrication intelligente

- Efficacité de la production automatisée :

✓ Placement speed up to 200,000 CPH

✓ Line changeover time reduced to 15 minutes - Avantages globaux en termes de coûts :

✓ 30-50% lower production costs

✓ 45% improvement in material utilization

✓ 40% energy savings

✓ 70% reduction in labor requirements

- Caractéristiques de la fabrication écologique

- Avantages pour l'environnement :

✓ Lead content compliant with RoHS 2.0

✓ 60% reduction in waste generation

✓ 35% lower energy consumption - Le développement durable :

✓ 50% higher product recyclability

✓ 40% smaller carbon footprint

Données de comparaison des technologies :

| Métrique | Traditionnel THT | SMT | Amélioration |

|---|---|---|---|

| Component density (pcs/cm²) | 2-4 | 10-16 | 400% |

| Cycle de production (jours) | 7-10 | 2-3 | 70% |

| Rendement du joint de soudure | 98.5% | 99.98% | 1.5% |

| Coût par unité de surface | $1.2/cm² | $0.6/cm² | 50% |

Note : Les données sont basées sur des références industrielles. Les résultats réels peuvent varier selon l'application. La technologie SMT continue de progresser vers les microcomposants 0201/01005 et l'emballage empilé en 3D, ce qui stimule l'innovation continue dans la fabrication électronique.

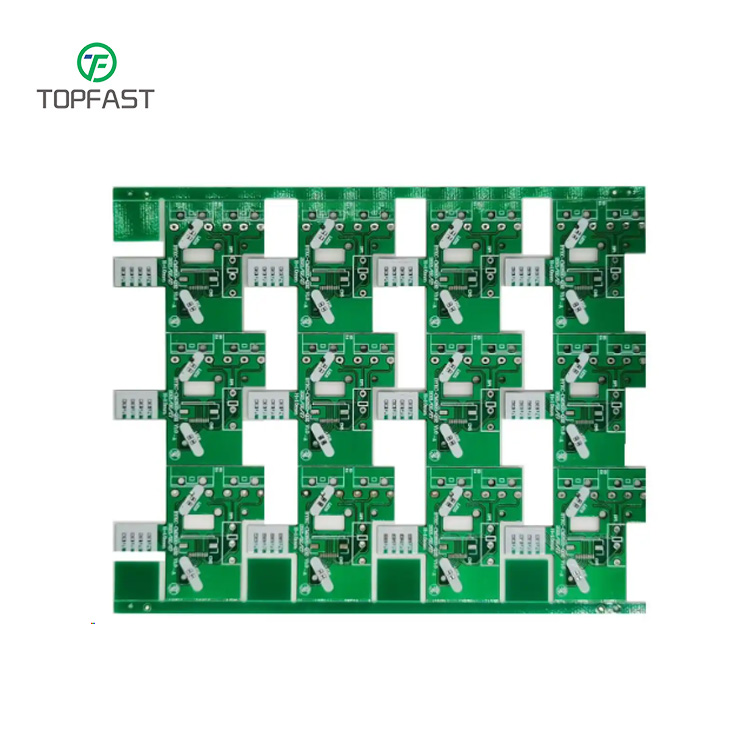

Disposition des circuits imprimés pour les composants montés en surface

1. Spécifications relatives à la conception des tampons

Il existe deux configurations principales de tampons pour les appareils montés en surface :

- NSMD (Non-Solder Mask Defined)

- Configuration préférée pour la plupart des applications

- Avantages :

✓ 15% better copper etching control

✓ 30% reduction in stress concentration points

✓ Improved solder joint reliability - SMD (Solder Mask Defined)

- Utilisé dans des applications spécifiques à haute densité

- Nécessite des contrôles de processus plus stricts

2.Recommandations concernant l'épaisseur du cuivre

- Optimal copper thickness: <30μm (1oz)

- Le cuivre plus fin fournit :

✓ 20% greater standoff height

✓ Better solder joint formation

✓ Reduced thermal stress during reflow - For >30μm copper:

- Nécessite l'ajustement du volume de la pâte à braser

- Peut nécessiter un profil de refusion modifié

3.Règles de conception des raccordements

- Largeur de la trace entre les pastilles NSMD :

- Maximum : 2/3 du diamètre du tampon

- Recommandé :1/2 du diamètre du tampon

- Structures Pad-via :

- Doit utiliser la configuration NSMD

- Assure une surface de soudure suffisante

- Maintient une mouillabilité à 100 % de la soudure

4.Options de finition de surface

| Type de finition | Épaisseur | Principales considérations |

|---|---|---|

| OSP | 0.2-0.5μm | Idéal pour les composants à pas fin |

| ENIG | Ni 3-5μm/Au 0.05-0.1μm | Avoid >0.5μm Au to prevent brittleness |

| HASL | Non recommandé | Mauvaise coplanarité pour les pas fins |

5.Pratiques critiques de mise en page

- Routage symétrique des traces

- Équilibrer les traces de direction X/Y

- Empêche la rotation des composants pendant la refusion

- Maintien d'un alignement correct des soudures

- Conception de la décharge thermique

- Utiliser des connexions par rayons pour les patins de mise à la terre

- Assure une répartition uniforme de la chaleur

- Empêche la formation de tombes

- Considérations sur le masque de soudure

- Clearance: 50μm minimum around pads

- Éviter les coussinets définis par un masque, sauf en cas de nécessité

- Orientation des composants

- Aligner des composants similaires dans la même direction

- Facilite l'inspection automatisée

- Améliore la consistance de la soudure

Exemple de mise en œuvre :

For a 0402 component (1.0×0.5mm):

- NSMD pad size: 0.6×0.3mm

- Largeur de la trace : 0,2 mm (max)

- Solder mask opening: 0.7×0.4mm

- Espacement entre les coussinets : 0,4 mm

Remarque : ces lignes directrices s'appliquent en particulier aux applications à haute fiabilité, y compris l'électronique automobile, médicale et aérospatiale.Vérifiez toujours les capacités de votre fabricant de circuits imprimés avant de finaliser vos conceptions.

Différence entre SMD et Assemblage SMT

Définitions des concepts de base

- SMD (Surface Mount Devices)

- Définition technique : Composants électroniques miniaturisés conformes aux normes JEDEC

- Types d'emballages typiques :

✓ Basic components: 0201/0402/0603 CHIP elements

✓ ICs: QFP (0.4mm pitch), BGA (0.5mm ball pitch), CSP, etc.

✓ Special devices: Leadless packages like QFN, LGA

- SMT (technologie de montage en surface)

- Portée du processus : Flux de fabrication complet, de l'impression de la pâte à braser à la soudure par refusion

- L'évolution technologique :

1ère génération (années 1980) : Placement des composants de base de la puce

2e génération (années 1990) :Composants à pas fin (pas de 0,65 mm)

3e génération (années 2000) :01005 micro-composants/0,3mm BGA

II. Caractéristiques techniques comparées

| Dimension de la caractéristique | SMD | SMT |

|---|---|---|

| Nature essentielle | Composants physiques | Système de processus de fabrication |

| Avantage de taille | 90 % plus petit qu'un trou traversant | 200 000 placements/heure |

| Application typique | Emballage de circuits intégrés à haute densité | Production entièrement automatisée |

| Mesures de la qualité | Soudabilité, résistance à la chaleur | Rendement du joint de soudure (>99.99%) |

| Tendance de développement | Emballage 3D/intégration hétérogène | Usine intelligente/jumelage numérique |

Mécanisme de travail collaboratif

- Complémentarité technique

- SMD provides hardware foundation: Modern 0402 components measure just 0.4×0.2mm

- SMT enables manufacturing breakthroughs: Latest placers achieve ±15μm@3σ accuracy

- Voie d'optimisation des processus

- Synergie de conception : Les règles de DFM garantissent la fabricabilité des CMS

- Innovation matérielle :Soudure à basse température pour les CMS sensibles à la chaleur

- Mise à niveau de l'équipement :3D SPI inspecte la pâte à braser des composants 01005

- Amélioration des performances

- Utilisation de l'espace : Amélioration de 300 % par rapport à THT

- Coût de production : réduction de 40 à 60

- Fiabilité : MTBF étendu à 50 000 heures

Applications intégrées dans la fabrication électronique moderne

- Miniaturisation Mise en œuvre

- Smartphones : Adopter des boîtiers CSP au pas de 0,25 mm

- Produits portables :Utilisation de CMS flexibles + SMT de rouleau à rouleau

- Applications haute fréquence

- Stations de base 5G : CMS haute fréquence avec refusion sous vide

- Radar automobile :Processus de placement spéciaux pour les composants 77GHz

- Champs à haute fiabilité

- Électronique aérospatiale : CMS résistants aux rayonnements + soudure sélective

- Dispositifs médicaux :CMS biocompatibles + CMS basse température

Note: Per IPC-7351 standards, modern SMT lines must accommodate full-range SMD placement from 01005 to 50×50mm BGA. Their collaborative development is driving electronics manufacturing toward sub-0402 micro-components and 3D heterogeneous integration.

Micro SMD Surface Mount Technology Operation Specifications

Procédures opérationnelles standard

- Phase d'impression de la pâte à braser

- Pochoir découpé au laser (épaisseur 0,1-0,15 mm)

- Impression des contrôles de paramètres :

✓ Squeegee pressure: 5-10N/cm²

✓ Printing speed: 20-50mm/s

✓ Separation speed: 0.5-1.0mm/s - 3D SPI inspection (10μm resolution)

- Phase de placement des composants

- Exigences en matière d'équipement :

✓ Placement accuracy: ±25μm @3σ

✓ Minimum placement component: 01005 (0.4×0.2mm) - Système d'alimentation :

✓ EIA-481-1 compliant tape packaging

✓ Compatible with 8mm/12mm/16mm reels

- Phase de soudage par refusion

- Contrôle du profil de température :

✓ Preheat slope: 1-3°C/s

✓ Peak temperature: 235-245°C (lead-free)

✓ Time above liquidus: 60-90s - Nitrogen protection (O₂<1000ppm)

Analyse des avantages techniques

| Dimension de l'avantage | Mise en œuvre technique | Mesure de la performance |

|---|---|---|

| Emballage normalisé | Emballage de la bande EIA-481 | Efficacité de chargement améliorée de 40 |

| Compatibilité des équipements | Prend en charge les composants de taille normale 0402-1206 | Temps de changement de 15 minutes |

| Stabilité du processus | Contrôle des processus Six Sigma | CPK≥1.67 |

| Qualité Fiabilité | Taux de vide de soudure <15% | Rendement au premier passage >99,5% |

Points de contrôle clés

- Protection contre les décharges électrostatiques (ESD)

- Work surface resistance: 10⁶-10⁹Ω

- Les opérateurs doivent porter des bracelets

- Contrôle de l'humidité

- MSD component storage: ≤10%RH (with desiccant)

- Environnement de l'atelier : 40- 60% HR

- Validation des processus

- Inspection du premier article :

✓ 100% polarity verification

✓ Solder paste thickness measurement (±10% tolerance) - Échantillonnage de processus :

✓ X-ray inspection every 2 hours (for BGA)

✓ Cross-section analysis every 4 hours

Note: For ultra-micro components below 0201 size, vacuum pick-up devices (vacuum ≥80kPa) and micro vision alignment systems (5μm resolution) are recommended. All process parameters must comply with IPC-A-610 Class 3 standards.