Le processus de fabrication des cartes de circuits imprimés (PCB) requiert un ensemble complexe d'étapes et une attention particulière aux détails. Le contrôle et l'assurance de la qualité sont des éléments essentiels de ce processus afin de garantir l'intégrité du produit. Cet article explique pourquoi le contrôle de la qualité est si important dans la fabrication des circuits imprimés, ainsi que les différents tests et vérifications utilisés dans le processus. Nous verrons comment des tests et des vérifications rigoureux des composants peuvent garantir un produit fiable qui répond aux objectifs et aux normes du client.

Table des matières

Pourquoi le contrôle de la qualité est-il important ?

Le contrôle de la qualité dans la fabrication des PCB est un élément essentiel du processus, car il garantit que les composants et les produits sont de haute qualité et fonctionnent comme prévu. Les circuits imprimés font partie intégrante de nombreuses industries, notamment Électronique grand publicL'intelligence artificielle joue un rôle clé dans des domaines cruciaux, tels que le contrôle industriel, les instruments médicaux, la fabrication automobile, l'industrie militaire.Sans contrôle de la qualité, les circuits imprimés peuvent être assemblés de manière incorrecte et le résultat final peut être un produit qui ne répond pas aux exigences du client. Le contrôle de la qualité vérifie également les performances des composants tels que les matériaux en cuivre, les fibres de verre et les époxydes conducteurs, afin de garantir un produit fiable répondant aux normes de l'industrie. Le contrôle de la qualité permet non seulement de maintenir la visibilité du processus de fabrication et d'assurer des conditions de travail fiables, mais aussi de garantir la production de produits fiables.

Différents tests et vérifications dans la fabrication des PCB

Il existe plusieurs tests et vérifications pour la fabrication des circuits imprimés qui sont essentiels pour assurer le contrôle de la qualité.Ces tests et vérifications comprennent l'inspection optique automatisée (AOI), l'examen microscopique, le test d'impédance, le test électronique et l'inspection finale du produit.

Essais AOI

L'inspection optique automatisée (AOI) est un élément clé du contrôle de la qualité dans la fabrication des circuits imprimés.Le test AOI utilise une inspection visuelle automatisée du circuit imprimé afin de détecter toute irrégularité, tout défaut ou toute imprécision. Ce processus fait appel à un système de caméra avancé qui scanne le dispositif de manière autonome afin de détecter tout problème que l'œil humain ne peut pas voir, ce qui permet de gagner du temps et d'économiser des ressources dans la détection des problèmes sur la carte de circuit imprimé. Le test AOI permet de détecter les différences de taille et de forme, l'inclinaison des composants et les pastilles manquantes ou incorrectes.

Examen microscopique

L'examen microscopique est un autre élément important du contrôle de la qualité dans la fabrication des PCB.Ce type d'examen est utilisé pour le contrôle de la qualité (QC/QA) et l'analyse des défaillances (FA).Il est généralement réalisé à l'aide de microscopes numériques, qui permettent d'obtenir des images de haute qualité de tous les composants de la carte.L'examen microscopique permet de mesurer la taille de tous les composants individuels, de vérifier la qualité de la surface et d'identifier tout défaut ou anomalie. Cela permet de s'assurer que la carte de circuit imprimé fonctionnera comme prévu et que tous les composants sont conformes aux normes industrielles et aux exigences du client.

Test d'impédance

Le test d'impédance est un élément essentiel du contrôle de la qualité dans la fabrication des circuits imprimés.Le test d'impédance consiste à mesurer l'impédance d'une ligne de transmission sur un circuit imprimé (PCB) en l'isolant totalement de toute autre ligne de transmission sur le circuit.Cela permet de mesurer l'impédance de certains tracés afin de s'assurer qu'ils se situent dans les limites fixées par le concepteur.Cette opération est généralement réalisée à l'aide d'un analyseur de réseau, qui mesure la capacité, l'inductance et la résistance des composants.Le test d'impédance permet de vérifier l'intégrité des traces afin de s'assurer que le dispositif fonctionnera comme prévu et répondra aux normes de qualité définies par le concepteur.

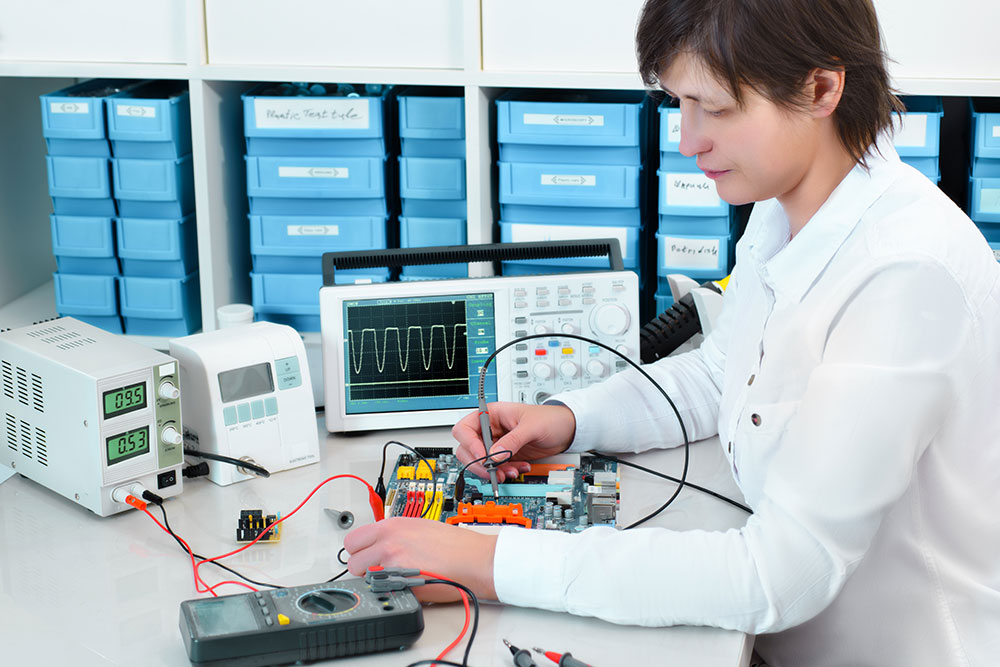

Test électronique

Le test électronique est un autre élément important du contrôle de la qualité pour la fabrication des circuits imprimés.Ce type de test est utilisé pour s'assurer que les composants fonctionnent comme prévu.Les tests électroniques peuvent comprendre des tests de capacité, de résistance, de comparaison, de continuité, de retournement, de coque, d'adjacence et de sonde volante.Ce type de test permet de vérifier la valeur des composants et de détecter toute erreur ou anomalie qui aurait pu être négligée lors de la phase de conception.En outre, les tests électroniques permettent également de vérifier la précision des composants tels que les condensateurs, les résistances et les transistors afin de garantir des performances et une fiabilité optimales de l'appareil.

Inspection finale du produit

L'inspection finale du produit est un élément clé du contrôle de la qualité dans la fabrication des circuits imprimés.Ce type d'inspection permet de vérifier tous les critères auxquels la carte doit satisfaire avant d'être expédiée.Ce type d'inspection permet de s'assurer que la carte est de haute qualité et qu'elle répond aux attentes du client.

Tests et vérifications pour les PCBA (Assemblage)

Différents tests et vérifications sont utilisés pour tester et vérifier l'assemblage d'un circuit imprimé (PCBA).Il s'agit notamment de la confirmation du premier article, de l'inspection optique automatisée (AOI), de l'inspection de l'enfichage double, de l'essai de fonctionnement et de l'inspection finale du produit.

Confirmation du premier article

La confirmation du premier article est une étape essentielle du test et de la vérification d'un ensemble de circuits imprimés (PCBA).Ce processus consiste à comparer les composants réels utilisés dans l'assemblage avec la conception de référence afin de vérifier l'exactitude en termes de taille, de quantité, de type et de spécification. Cela permet au fabricant d'identifier rapidement et précisément toute divergence ou tout composant incorrect qui aurait pu être utilisé dans l'assemblage. En outre, cela permet également de s'assurer que les produits correspondent aux exigences et aux spécifications du client. La confirmation du premier article est une étape importante du contrôle de la qualité et une partie essentielle du processus de fabrication des PCBA.

Essais AOI

L'inspection optique automatisée (AOI) est un élément essentiel du contrôle de la qualité dans la fabrication des circuits imprimés.Le test AOI utilise une inspection visuelle automatisée du circuit imprimé afin de détecter toute irrégularité, tout défaut ou toute imprécision.Ce processus utilise un système de caméra avancé qui scanne le dispositif de manière autonome afin de détecter tout problème que l'œil humain ne peut pas voir, ce qui permet de gagner du temps et d'économiser des ressources dans la détection des problèmes sur la carte PCB.Les tests AOI permettent de détecter les écarts de taille et de forme, les composants de travers, les pastilles manquantes ou incorrectes et les composants manquants.Ce type de test permet d'identifier les problèmes avant le début de la production en série, ce qui améliore la qualité et la fiabilité du produit final.

DIP Plug-in Inspection

L'inspection par enfichage DIP pour la fabrication de PCBA est une méthode très fiable pour assurer le contrôle de la qualité.Le processus consiste à insérer chaque composant dans une prise DIP et à utiliser l'inspection optique automatisée (AOI) pour scanner et vérifier que chaque composant est correctement placé et répond aux spécifications requises.Ce système élimine la nécessité d'une inspection manuelle, ce qui permet d'obtenir des résultats beaucoup plus précis et un contrôle de qualité fiable.En utilisant le processus DIP Plug-in, les fabricants sont en mesure d'évaluer rapidement et précisément la qualité du PCBA et de s'assurer que leurs produits répondent aux normes de qualité les plus élevées.

Test de fonctionnement

Le test de fonctionnement pour la fabrication de PCBA est une étape critique du processus global d'assurance qualité.L'objectif de ce test est d'identifier tout problème ou toute question concernant la fonctionnalité de la carte, avant que le produit ne soit mis sur le marché.Le test peut inclure une série de tests tels que le test de fonctionnalité, le test de mise sous tension et le test de consommation de courant.Si des problèmes sont détectés, le fabricant peut y remédier avant l'expédition du produit, ce qui se traduit par un produit plus fiable et une plus grande satisfaction du client. Grâce au test de fonctionnement pour la fabrication de PCBA, les fabricants peuvent s’assurer que leurs produits répondent aux normes les plus élevées et aux attentes de leurs clients.

Inspection finale du produit

L'inspection finale du produit pour la fabrication de PCBA est la dernière étape du processus d'assurance qualité.Cette procédure importante garantit que tous les produits sont inspectés minutieusement avant d'être expédiés.L'inspection comprend une inspection visuelle du produit, ainsi que des tests de fonctionnement et une inspection AOI.En effectuant ces vérifications approfondies, les fabricants peuvent s'assurer que tous les produits répondent aux normes les plus élevées et sont exempts de tout défaut ou anomalie.L'inspection finale du produit pour la fabrication de PCBA est essentielle pour garantir un produit fiable et de qualité dont les clients seront satisfaits.

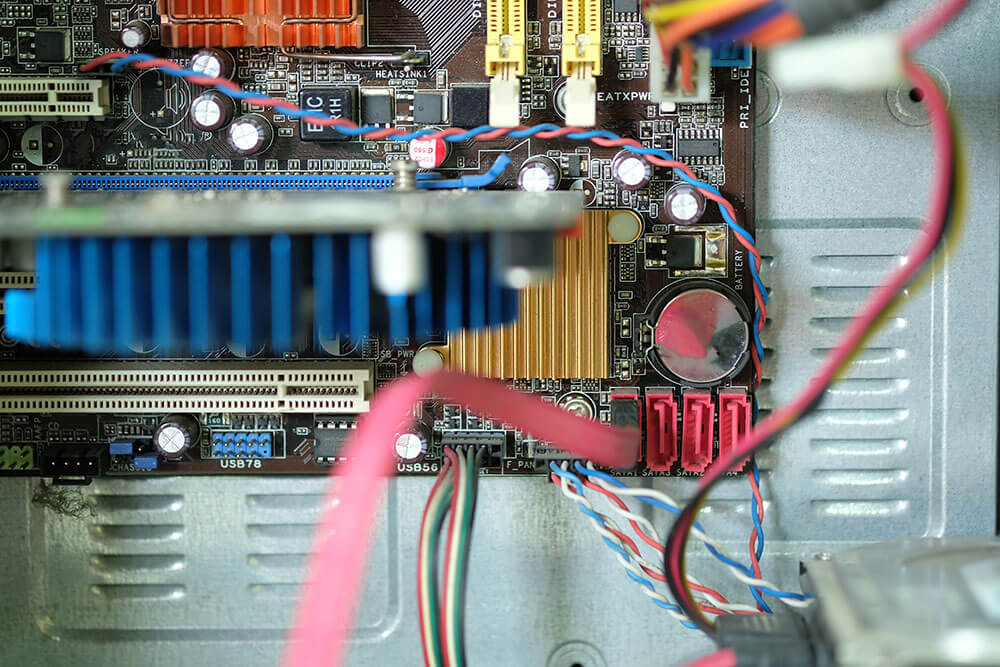

Qualité du processus de fabrication

Afin de garantir la qualité de la fabrication des PCB, un contrôle infaillible et étanche de l'équipement est essentiel.Il convient de promouvoir la gestion des technologies de l'information, telles que le traçage, le mélange de matériaux, les PCN et le contrôle de la qualité anormale.Le processus devrait également impliquer le système de mécanisme de mise en place et de maintenance d'une personne et d'un poste dédiés, l'introduction du personnel, la formation, l'éducation, la rétention et la planification de la promotion, la mise en œuvre d'études de cas de ligne de base, de ligne rouge et de ligne fixe mobile, l'évaluation prénatale de la conception, l'identification et la prévention des points à risque, et des responsabilités claires en matière de gestion, guidées par des indicateurs clés de performance.Avec ces éléments en place, il est possible d'atteindre un niveau optimal de qualité de fabrication.

Avantages de Topfast pour l'assurance et le contrôle de la qualité

Topfast offre une services de solution unique comprennent un service complet d'assurance et de contrôle de la qualité de la fabrication des circuits imprimés, avec toute une série d'avantages. Ils vérifient les documents d’ingénierie des clients pour s’assurer de leur exactitude et de leur qualité, et fournissent des suggestions d’amélioration. En outre, ils utilisent l'inspection optique automatisée (AOI) pour inspecter tous les produits, ce qui permet d'identifier les problèmes et de vérifier la qualité. Enfin, elle envoie des photos du produit au client avant l'expédition pour confirmer que le produit répond à ses exigences et à ses spécifications. Ces étapes rigoureuses garantissent que le PCB livré au client est de la plus haute qualité. Par ailleurs, avant d'entamer le processus de fabrication d'un prototype de circuit imprimé, il convient de s'assurer que vérifier les erreurs courantes à éviter pour garantir une construction réussie.