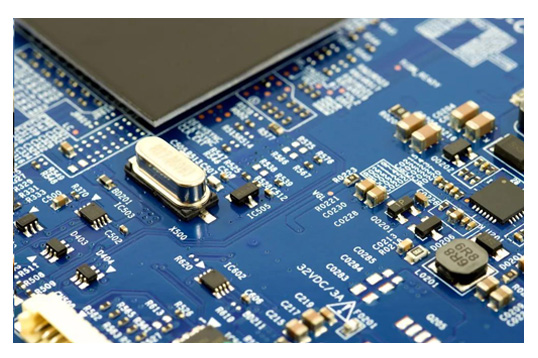

Le PCBA (Printed Circuit Board Assembly) désigne l'ensemble du processus de fabrication consistant à assembler avec précision divers composants électroniques sur des cartes de circuits imprimés nues. Ce processus critique transforme les circuits imprimés de base en modules électroniques entièrement fonctionnels, ce qui représente le cœur de la fabrication des appareils électroniques modernes.

Table des matières

Processus clés en PCBA Fabrication de produits électroniques

- Placement précis des composants en fonction de la conception des circuits

- Connexions fiables grâce à des techniques de soudure avancées

- Assurance de l'intégrité fonctionnelle par des tests rigoureux

Le rôle central du PCBA dans les systèmes électroniques

- Gestion de la transmission des signaux : Établir des voies électriques optimisées

- Mise en œuvre des circuits :Réalisation précise des schémas

- Intégrité de l'alimentation :Fournir des réseaux de distribution d'électricité stables

- Contrôle de l'impédance :Assurer la qualité de la transmission des signaux à haute fréquence

Facteurs clés affectant les performances des PCBA

✓ Component selection and quality

✓ Assembly process precision (±0.05mm placement tolerance)

✓ Solder joint reliability (IPC-A-610 compliant)

✓ Test coverage (≥95%)

Composants de base du PCBA

1. Substrat de base – ; PCB

- Structure composite multicouche (FR4/matériaux haute fréquence)

- Caractéristiques principales :

- Plate-forme de support mécanique

- Réseau d'interconnexion électrique

- Support de gestion thermique

2.Unités fonctionnelles – ; Composants électroniques

- Composants passifs : Résistances/condensateurs en boîtier 0402/0201

- Dispositifs actifs :CI emballés QFN/BGA

- Composants électromécaniques :Connecteurs/interrupteurs

3.Système d'interconnexion

- Traces de précision :Largeur de ligne/intervalle de 3/3mil

- Connexions entre les couches :Technologie des via aveugles/enfouis au laser

4.Moyen de connexion – ; soudure

- Composition :Alliage sans plomb SAC305

- Procédé :Impression au pochoir (0,1-0,15 mm d'épaisseur)

- Fonction :Formation de connexions électriques et mécaniques fiables

La technologie moderne des PCBA a évolué pour devenir une discipline d'ingénierie des systèmes intégrant la science des matériaux, la mécanique de précision et l'électronique.Sa qualité détermine directement les performances et la fiabilité du produit final. Alors que les appareils électroniques tendent vers la miniaturisation et les applications à haute fréquence, les processus de PCBA continuent de progresser grâce aux technologies HDI (High Density Interconnect) et d'empilage 3D.

Le circuit imprimé est une technologie d'assemblage courante

1. Technologie des trous de passage (THT)

Solution d'assemblage traditionnelle avec des caractéristiques distinctives :

- Utilise des composants en plomb axial/radial

- Fixation mécanique via des trous de passage plaqués PCB

- Connexions électriques double face réalisées par soudure à la vague

- Excellente résistance mécanique et aux vibrations

Applications typiques :

✓ Aerospace control systems

✓ Military electronic equipment

✓ Industrial-grade power electronics

✓ High-reliability instrumentation

Processus standard :

① Precision drilling (hole diameter tolerance ±0.05mm)

② Component insertion (manual/auto-insertion)

③ Wave soldering (solder temperature 265±5°C)

④ Lead trimming and cleaning (IPC-7711 compliant)

2. Technologie de montage en surface (SMT)

Une solution moderne d'assemblage à haute densité avec des avantages essentiels :

- Boîtes de composants sans plomb (0201 à BGA)

- Possibilité de montage sur une ou deux faces

- Le brasage par refusion crée des liens micro-métallurgiques

- Prise en charge des composants à pas fin de 0,4 mm

Applications typiques :

✓ Consumer mobile devices

✓ IoT equipment

✓ Miniaturized medical electronics

✓ High-frequency communication modules

Processus standard :

① Stencil printing (solder paste thickness 0.1-0.15mm)

② High-speed placement (±0.025mm accuracy)

③ Multi-zone reflow (peak temperature 235-245°C)

④ AOI inspection (≥99.9% defect detection rate)

Lignes directrices pour la sélection des technologies :

- THT recommandé pour les exigences de haute fiabilité

- Le SMT est essentiel pour les conceptions miniaturisées

- Technologie mixte (SMT+THT) pour les modules complexes

- Collage SMT+fils de préférence pour les circuits RF

Test de PCBA :Garantir la qualité et la fiabilité

Le test des PCBA (Printed Circuit Board Assembly) est une phase critique du processus de fabrication, qui permet de vérifier que les cartes assemblées répondent aux normes de qualité et fonctionnent comme prévu. Ce processus de validation complet examine de nombreux paramètres, notamment la programmation des circuits intégrés, les caractéristiques de puissance, les mesures de courant et de tension et la continuité du circuit.

Le rôle critique des tests de PCBA :

- Point de contrôle primaire de l'assurance qualité

- Garantit des performances fonctionnelles et une fiabilité à long terme

- Empêche les produits défectueux d'atteindre les utilisateurs finaux

- Réduit les défaillances sur le terrain et les réclamations au titre de la garantie

Méthodologies d'essai complètes pour les PCBA :

- Test en circuit (ICT)

- Validation de la fonctionnalité du circuit

- Mesure des paramètres précis de courant et de tension

- Analyse les caractéristiques de la forme d'onde (fréquence, amplitude, bruit)

- Taux de détection des défauts typique : >99% pour les défauts de fabrication

- Test du circuit fonctionnel (FCT)

- Simule les conditions de fonctionnement réelles

- Identifie les problèmes d'intégration du matériel et des logiciels

- Vérification de la fonctionnalité complète du produit

- Inclut des tests de déverminage pour les applications critiques

- Test de la sonde volante

- Utilisation de sondes mobiles pour la vérification électrique

- Vérifie les valeurs et les caractéristiques des composants

- Idéal pour :

- Validation du prototype

- Production en faible volume

- Environnements à forte mixité

- Tests de résistance à l'environnement

- Évaluation des conditions extrêmes :

- Thermal cycling (-40°C to +125°C)

- Exposition à l'humidité (85% RH)

- Chocs/vibrations mécaniques (selon MIL-STD-883)

- Validation de l'indice IP pour l'étanchéité

- Méthodologie d'essai de durée de vie accélérée

Détection avancée des défauts :

Les fabricants modernes de PCBA utilisent des systèmes d'inspection optique automatisés (AOI) et des systèmes à rayons X pour identifier les pièces :

- Absence ou remplacement d'un composant

- Défauts de soudure (ponts, soudure insuffisante)

- Placement accuracy (≤0.1mm tolerance)

- BGA vide (<25% acceptable)

Critères de sélection de la stratégie d'essai :

| Facteur | Production en grande série | Prototypage/faible volume |

|---|---|---|

| Test optimal | TIC + AOI | Sonde volante + FCT |

| Temps de préparation | 4-8 heures | 1 heure |

| Base de coût | Amortissement NRE | Outillage minimal |

| Couverture des fautes | >99% | 90-95% |

Meilleures pratiques de mise en œuvre :

- Élaborer une matrice de couverture des tests pendant la phase de DFM

- Mise en œuvre d'une sévérité de test graduée pour différentes classes de produits

- Combiner les tests automatisés et la vérification manuelle pour les assemblages critiques

- Maintenir une analyse complète des données de test en vue d'une amélioration continue

Cette approche rigoureuse des tests garantit que les PCBA livrés répondent aux normes IPC-A-610 de classe 3 pour les applications à haute fiabilité, tandis que les produits commerciaux de classe 2 maintiennent un équilibre approprié entre coût et qualité. Les fabricants expérimentés optimisent les stratégies de test en fonction du volume de production, de la complexité et des exigences de l'application afin de garantir la qualité des résultats.

Coût du PCBA Analyse

Comprendre la structure des coûts des PCBA

Le coût total de l'assemblage de circuits imprimés implique de multiples variables qui doivent être soigneusement prises en compte :

Principaux facteurs de coûts :

- Main d'œuvre & ; coûts d'automatisation

- Varie selon la région géographique (Asie : 15-35 $/h, Amérique du Nord : 50-120 $/h).

- Le niveau d'automatisation influe sur le prix (les lignes SMT sont généralement 30 à 50 % plus efficaces que les lignes manuelles).

- Exigences techniques

- Assemblage SMT et trou traversant (THT)

- Complexité des cartes (2 couches contre 8 couches : différence de coût de 2 à 5)

- Component density (components/cm²)

- Volume & ; économie des délais d'exécution Quantité Prix/unité Délai Prototype (1-5) 5-8x 5-10 jours Petite série (50) 2-3x 10-15 jours Production de masse (1k+) 1x 20-30 jours

- Autres considérations

- Achat de composants (20-60% du coût total)

- Exigences en matière de tests (les TIC ajoutent 15 à 25 %)

- Certifications (ISO 9001, conformité IPC classe 3)

Guide de sélection stratégique des fabricants

1. Évaluation des capacités

- Vérifier les spécifications de l'équipement :

- SMT placement accuracy (≤0.025mm)

- Capacité maximale de la carte

- Gamme de manipulation des composants (01005 à grands connecteurs)

2. Protocole d'assurance qualité

- Certifications requises :

- Normes d'acceptation IPC-A-610

- ISO 13485 pour les dispositifs médicaux

- IATF 16949 pour l'automobile

3. Conception pour la fabrication (DFM)

- Points d'évaluation critique :

- Efficacité de la panélisation

- Considérations relatives à la gestion thermique

- Accessibilité du point d'essai

4. Meilleures pratiques de prototypage

- Flux de travail recommandé :

- Vérification de la conception (3-5 échantillons d'ingénierie)

- Mise en œuvre de la conception pour le test (DFT)

- Essai pilote (50-100 unités)

- Production à grande échelle

Stratégies d'optimisation des coûts :

- Normaliser les ensembles de composants

- Optimiser l'utilisation des panneaux

- Mettre en œuvre l'inspection optique automatisée (AOI)

- Consolider les commandes pour obtenir des remises sur le volume

Signes d'alerte :

- Absence de documentation appropriée

- Pas de processus d'ordre de modification de l'ingénierie (ECO)

- Mesures de protection inadéquates contre les décharges électrostatiques (ESD)

- Traçabilité limitée des matériaux

Pour choisir le bon partenaire en matière de PCBA, il faut trouver un équilibre entre les capacités techniques, les systèmes de qualité et le rapport coût-efficacité. Les fabricants réputés fourniront une ventilation transparente des coûts et un retour d'information détaillé sur la DFM avant le début de la production.