Dans l'industrie de la fabrication électronique, la conception des panneaux de circuits imprimés est une étape cruciale qui relie la conception et la production. Une excellente conception des panneaux peut améliorer considérablement l'efficacité de la production et réduire les coûts, tandis qu'une mauvaise conception peut entraîner des goulets d'étranglement au niveau de la production et des problèmes de qualité. Cet article explore tous les aspects de la conception de panneaux de circuits imprimés afin de vous aider à maîtriser cette compétence essentielle.

Table des matières

Qu'est-ce que la conception de panneaux de circuits imprimés et pourquoi est-elle si importante ?

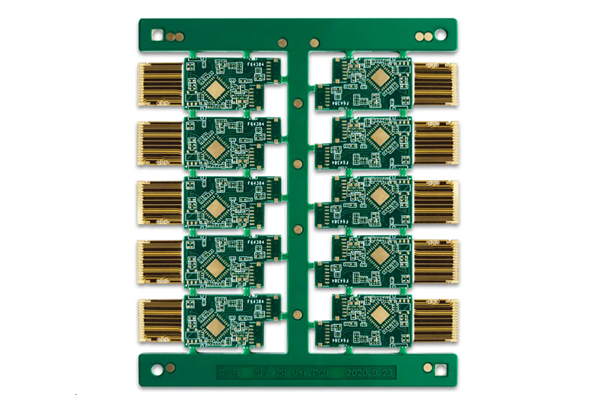

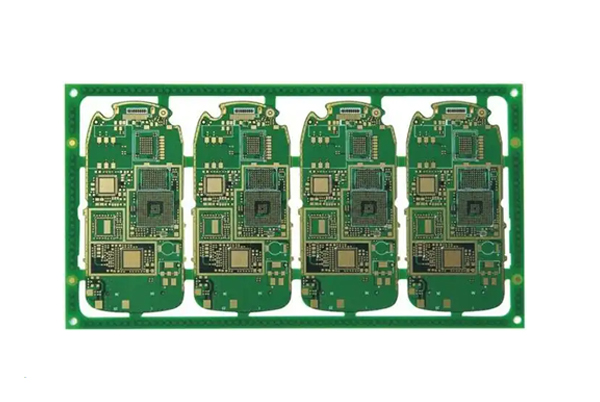

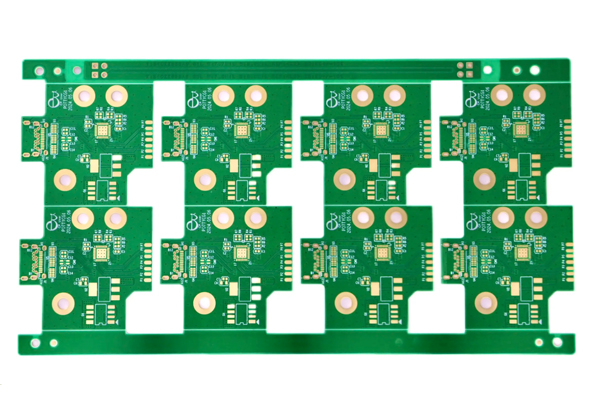

La conception de panneaux de circuits imprimés fait référence à la disposition stratégique de plusieurs petits panneaux de circuits imprimés sur un panneau de production plus grand. Imaginez que vous imprimiez plusieurs photos ensemble sur une feuille plutôt que d'imprimer chaque photo séparément – ; l'efficacité de la production s'en trouve considérablement améliorée.

L'importance de la conception de la panélisation se manifeste dans trois aspects essentiels:

- Amélioration de l'efficacité de la production: Les machines de placement SMT peuvent traiter des dizaines de milliers de composants par heure, mais les changements fréquents de petites cartes réduisent considérablement l'utilisation de la machine. La mise en panneaux permet aux machines de traiter plusieurs circuits imprimés à la fois, ce qui minimise les temps d'arrêt. Notre expérience montre qu'une conception adéquate des panneaux peut améliorer l'efficacité de la ligne SMT de plus de 30 %.

- Contrôle des coûts: PCB production always generates material waste. Good panel design maximizes material utilization. We helped one client optimize their panel layout to increase material utilization from 78% to 92%, saving ¥150,000 annually in material costs alone.

- Qualité Cohérence: Toutes les cartes d'un même panneau sont soumises à des conditions de production identiques, ce qui permet d'améliorer la cohérence par rapport aux cartes produites individuellement. Ceci est particulièrement important pour les processus de soudure par refusion où la cohérence du profil de température est vitale pour la qualité de la soudure.

Éléments clés de la conception de l'encartage des circuits imprimés

1. Les règles d'or de la taille des panels

: Toutes les cartes d'un même panneau sont soumises à des conditions de production identiques, ce qui permet d'améliorer la cohérence par rapport aux cartes produites individuellement. Ceci est particulièrement important pour les processus de soudure par refusion où la cohérence du profil de température est vitale pour la qualité de la soudure.

- Limites de l'équipement: Different SMT equipment has specific maximum and minimum panel size requirements. Typically, optimal panel sizes range between 250×200mm to 300×250mm. We recommend confirming equipment specifications with your SMT supplier before design.

- Commodité opérationnelle: Oversized panels may cause handling difficulties and increase production breakage risks. We encountered a case where a client designed 400×350mm panels that frequently jammed during conveyance, requiring redesign.

- Utilisation des matériaux: Ideally, panel sizes should divide evenly into standard copper-clad laminate sizes (like 457×610mm) to minimize waste. Panel size calculation tools can help find optimal solutions.

Conseil pratique: Créer une bibliothèque de modèles de taille de panneaux documentant les tailles historiquement réussies comme points de départ pour les nouveaux projets.

2.L'art de l'espacement des panneaux et des méthodes de connexion

L'espacement des panneaux et les méthodes de connexion ont une incidence directe sur les processus de dépannelisation ultérieurs et sur la qualité :

Essentiels de la conception de la coupe en V:

- Convient pour la séparation en ligne droite de formes régulières

- L'épaisseur restante de la rainure en V doit être égale à 1/3 de l'épaisseur du panneau (généralement 0,5 mm).

- L'angle de la rainure est généralement de 30 ou 45 degrés.

- Maintenir un espace d'au moins 2 mm entre les composants et les lignes de coupe en V

Essentiels de la conception du routage par onglets:

- Convient aux formes irrégulières ou aux zones sensibles des composants

- Largeur typique du pont : 3-5 mm

- Placer les points de connexion tous les 10-15 cm

- Diamètre de perçage recommandé : 0,8-1,0 mm

Onglet sécable Essentiels de la conception:

- Convient pour les cartes ultra-minces ou flexibles

- Diamètre du trou : 0,5-0,8 mm

- Espacement des trous : 1-1,5 mm

- Il faut envisager des solutions de traitement des bavures

Partage d'expérience: Pour les conceptions comportant des composants sensibles tels que des BGA ou des QFN, nous recommandons le routage par tabulation plutôt que par découpe en V, car la contrainte de dépannelisation peut provoquer des fissures dans les joints de soudure.

3.Le principe de cohérence de l'orientation des composantes

La cohérence de l'orientation des composants a un impact significatif sur l'efficacité du placement :

- Meilleures pratiques: Maintenir une orientation uniforme des composants sur toutes les cartes d'un panneau. Dans une étude de cas, l'unification de l'orientation des composants a permis d'augmenter la vitesse de placement de 35 000 à 42 000 points par heure.

- Composants polarisés: Assurer une orientation cohérente des diodes, des condensateurs électrolytiques, etc., afin d'éviter les erreurs d'inspection manuelle.

- Planification des zones à forte densité: Répartir les zones de composants à haute densité uniformément sur les panneaux afin d'éviter les concentrations de chaleur localisées.

Conseil pratiqueUtilisez un logiciel de simulation de panneaux pour modéliser les trajectoires des têtes de placement et optimiser l'orientation de la disposition des composants.

4.Techniques de prévention des erreurs pour la conception des coussinets et des via

Une mauvaise conception des pastilles et des via peut entraîner des défauts de soudure :

- Protection des bords: Maintenez tous les tampons à au moins 1 mm des bords de dépannelisation, en particulier près des lignes de coupe en V.

- Via le traitement:

- Trous de passage plaqués : Recommander la couverture du masque de soudure

- Vias :Les diamètres <0.3mm peuvent utiliser le procédé de bouchage.

- Zones BGA :Doit utiliser le processus d'enfichage

- Conception des points de test:

- Au moins un point de test par filet

- Test point diameter ≥0.8mm

- Test point spacing ≥2.54mm

Étude de cas: Un client a connu un détachement de 5 % des tampons après le dépannelisation parce que les tampons n'étaient qu'à 0,3 mm des lignes de coupe en V. L'augmentation de cette distance à 1,2 mm a complètement résolu le problème. L'augmentation de cette distance à 1,2 mm a complètement résolu le problème.

Techniques avancées de panneautage de circuits imprimés

1. Stratégie du panel mixte

La panélisation mixte consiste à disposer différentes conceptions de circuits imprimés sur un même panneau de production.Cette stratégie peut :

- Améliorer l'efficacité de la production en petites séries

- Réduire le temps de changement

- Planification de la production de l'équilibre

Points de mise en œuvre:

- Veiller à ce que tous les circuits imprimés aient la même épaisseur

- Copper weight variation ≤1oz

- Procédés de finition de surface identiques

- Profils de refusion compatibles

Histoire d'une réussite: Nous avons aidé un client du secteur de la maison intelligente à assembler 5 circuits imprimés différents, ce qui a permis d'améliorer de 60 % l'efficacité de la production en petites séries.

2.Conception de l'équilibre thermique

L'équilibre thermique est crucial pendant le brasage par refusion :

- Distribution des composants: Répartir uniformément les composants de forte puissance pour éviter les surchauffes localisées

- Équilibre du cuivre: Concevoir de grandes surfaces de cuivre de manière symétrique

- Prise en compte de la masse thermique: Alternance de zones denses et clairsemées

Méthode pratique: Use thermal simulation software to analyze panel heat distribution, adjusting layouts until temperature variation is <5℃.

3.Conception pour la testabilité et la fabricabilité (DFM/DFT)

La conception d'un excellent panneau doit tenir compte des essais et de la fabrication :

- Disposition des points de test: S'assurer que les sondes de test peuvent accéder simultanément à tous les points de test de la carte.

- Marques de dépannelisation: Des marquages clairs réduisent les erreurs de dépannelisation

- Conception du bord de l'outil: Nécessite généralement des bords de 5 mm pour le serrage et le positionnement.

Conseil de proL'ajout de repères facilite le placement des CMS et améliore la précision du dépannelage. Chaque carte doit comporter au moins deux repères diagonaux.

Problèmes courants liés à la mise en panneaux des circuits imprimés et solutions

Problème 1 : Bavures ou soulèvement de la feuille de cuivre après le dépannage

Solutions:

- Vérifier la profondeur de la coupe en V (elle doit correspondre à 2/3 de l'épaisseur de la planche)

- Envisager de passer au routage par onglets

- Ajouter des bandes de protection en cuivre le long des bords de dépannage

- Mise en œuvre de l'affûtage des arêtes après dépouillement

Problème 2 : Déformation du panneau pendant la refonte

Solutions:

- Examen de la conception du bilan thermique par le groupe d'experts

- Augmenter la symétrie du panneau

- Envisager des matériaux de substrat à Tg plus élevé

- Optimiser le profil de refusion avec des taux de rampe plus lents

Question 3 : Déterminer le nombre optimal de conseils par panel

Solutions:

- Tenir compte des limites de capacité des équipements SMT

- Équilibrer l'utilisation des matériaux et la commodité de la manutention

- Effectuer des tests DOE avec différents nombres de cartes

- Recommandation typique : 4-12 planches par panneau

Question 4 : Assurer une qualité de brasage constante dans les panneaux mixtes

Solutions:

- Sélectionner des modèles présentant des caractéristiques thermiques similaires

- Vérifier la distribution de la température à l'aide d'une simulation thermique

- Ajuster la disposition des composants pour équilibrer la masse thermique

- Envisager des processus de refusion segmentés

Numéro 5 : Impact de la conception des panneaux sur les tests des TIC

Solutions:

- S'assurer que les points d'essai survivent au dépannage

- Planifier des stratégies de test avant et après dépouillement

- Design adequate test point spacing (≥2.54mm)

- Marquer l'emplacement des points d'essai critiques

Numéro 6 : Réduction de la concentration des contraintes dans la conception des panneaux

Solutions:

- Évitez de placer des composants sensibles à proximité des ponts

- Utiliser des coins arrondis plutôt que des coins pointus

- Envisager une analyse de simulation des contraintes

- Optimiser la quantité et la mise en place des ponts

Conclusion et recommandations de bonnes pratiques

Une excellente conception des panneaux de circuits imprimés combine l'art et la science. Sur la base de notre discussion, nous recommandons les meilleures pratiques suivantes :

- Planifier à l'avance: Tenir compte des exigences en matière de panneaux lors de l'élaboration du circuit imprimé, et non pas après coup.

- Collaborer avec les fournisseurs: Travailler en étroite collaboration avec les fabricants de CMS et de circuits imprimés afin de comprendre leurs capacités et leurs limites.

- Normaliser: Élaborer des lignes directrices pour la conception des panneaux internes afin d'améliorer la cohérence.

- Amélioration continue: Recueillir les réactions de la production pour affiner la conception des panneaux.

- Tirer parti des outils: Utiliser des logiciels spécialisés de conception et de simulation de panneaux pour réduire les coûts liés aux essais et aux erreurs.

N'oubliez pas qu'une bonne conception de panneau doit ressembler à une symphonie bien orchestrée – chaque élément étant en parfaite harmonie et travaillant ensemble pour créer un processus de production efficace et rentable.

Lectures recommandées

Conception de circuits imprimés à grande vitesse

PCB Design and Manufacturing

Problèmes courants et solutions en matière de conception de circuits imprimés