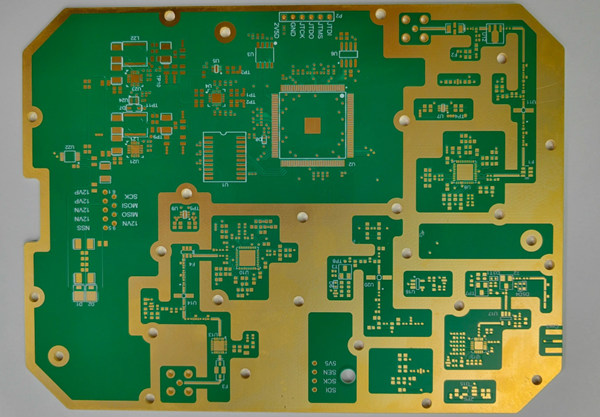

Le circuit imprimé est une partie intégrante de l'équipement électronique, qui permet aux composants électroniques du circuit d'être connectés les uns aux autres pour former un système de circuit complet.Le processus de conception et de production du circuit imprimé implique un certain nombre de liens, nécessitant des compétences et des connaissances spécialisées.

Table des matières

Tout d'abord, la phase de conception

- Conception schématique : les ingénieurs utilisent des logiciels professionnels de conception de circuits, tels qu'AltiumDesigner, EAGLE, etc.Cette étape doit permettre de s'assurer que la logique et la fonction du circuit sont correctes.

- PCB l'agencement et le câblage :Une fois que la vérification du schéma est correcte, l'ingénieur procède à la mise en page du circuit imprimé et à la conception du câblage. Cette étape doit prendre en compte des facteurs tels que les connexions électriques entre les composants, la transmission des signaux, la dissipation de la chaleur et la résistance mécanique.

- Révision et optimisation de la conception :Après l'achèvement de la conception préliminaire, une révision de la conception est nécessaire pour s'assurer qu'elle répond aux exigences de la production.Si des problèmes sont constatés, il convient de l'optimiser et de l'ajuster à temps.

Deuxièmement, la phase de production

- Production du film : le modèle de circuit imprimé conçu est converti en production réelle des graphiques requis.Cette étape est généralement réalisée par une société de production de films professionnelle.

- Production de la plaque de cuivre : le film et la plaque de cuivre pour l'exposition, le développement, la gravure et d'autres processus pour produire une plaque de cuivre avec des graphiques de circuit.

- Perçage et fraisage : Selon les exigences de la conception, percer des trous dans la plaque de cuivre afin d'y installer des composants et de les souder. Fraisage des bords de la plaque de cuivre selon les besoins pour obtenir la forme et la taille souhaitées.

- Traitement de surface : selon les besoins, la plaque de cuivre est traitée en surface, par exemple par pulvérisation d'étain, immersion dans l'or, etc., afin d'augmenter la conductivité et la résistance à la corrosion.

- Inspection et essais : Inspection et essais stricts des cartes de circuits imprimés finies pour s'assurer que leurs propriétés électriques et mécaniques répondent aux exigences de la conception.

Troisièmement, la phase de production

- Placement SMT :Utiliser des machines de placement automatique pour fixer avec précision les composants montés en surface (tels que les résistances, les condensateurs, les circuits intégrés, etc.

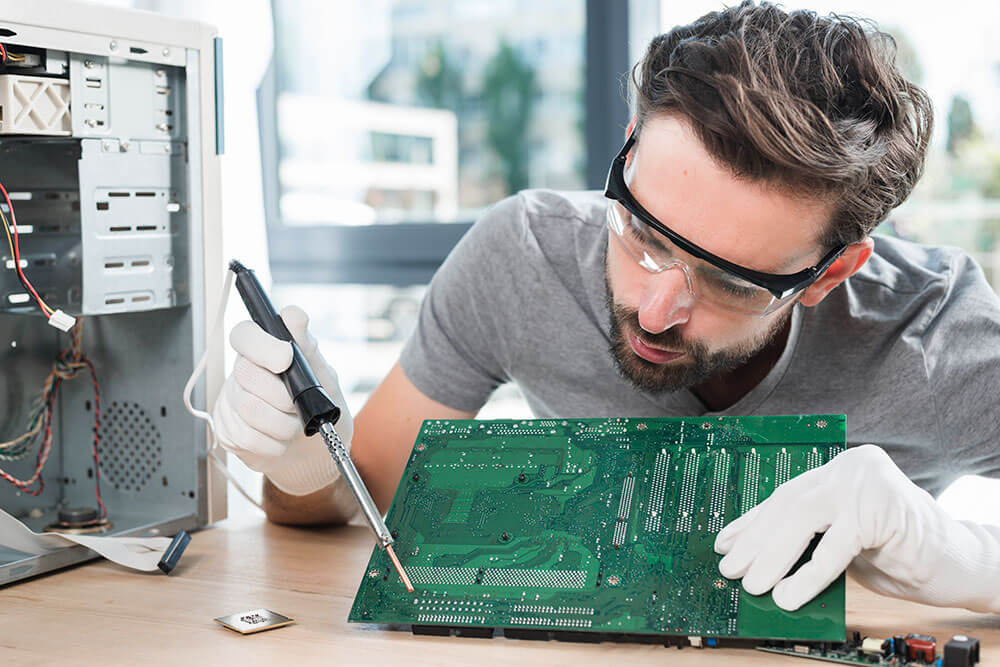

- Brasage à la vague et brasage manuel :Pour les composants qui doivent être connectés par soudure, utilisez une machine à souder à la vague ou une station de soudure manuelle.

- Nettoyage et inspection :Une fois le soudage terminé, la carte de circuit imprimé est nettoyée pour éliminer le flux et les autres résidus. L'aspect et les propriétés électriques sont ensuite inspectés pour s'assurer de la qualité du soudage.

- Assemblée et les tests :La carte de circuit imprimé est assemblée avec d'autres composants, puis le fonctionnement global est testé.Cette étape comprend généralement un test de mise sous tension, un test de signal, etc.

- Vieillissement et criblage :Le vieillissement des produits qui ont passé le test permet de détecter leur stabilité et leur fiabilité.Parallèlement, une sélection est effectuée afin d'éliminer les produits non qualifiés.

- Emballage et expédition :Les produits qualifiés sont emballés et expédiés selon les exigences du client.L'emballage comprend généralement des sacs antistatiques, des bandes supérieures et inférieures, des films de démoulage, etc.

Quatrièmement, le contrôle de la qualité et l'amélioration continue

Dans l'ensemble du processus de production, le contrôle de la qualité est un élément crucial.L'usine doit mettre en place un système strict de gestion de la qualité pour contrôler rigoureusement chaque maillon afin de garantir la qualité et la performance du produit final.Grâce à la collecte des commentaires des clients et des informations sur le marché, le processus de production peut être amélioré et optimisé en permanence afin d'accroître la compétitivité et la part de marché des produits. Le processus de production des cartes de circuits imprimés est un processus complexe et précis, qui nécessite un contrôle strict de chaque maillon afin de garantir la qualité et la performance des produits finaux. Avec le développement continu de la science et de la technologie, la technologie de production des cartes de circuits imprimés progresse également, apportant un soutien solide au développement rapide de l'industrie électronique.

La production de films de gravure est une méthode courante de fabrication de cartes de circuits imprimés. Le processus consiste à décaper la pièce à graver par réaction chimique, afin de former le motif de la carte de circuits imprimés.

1. La préparation

Avant de fabriquer le film de gravure, vous devez préparer les matériaux et les outils suivants :

- solution de mordançage : on utilise généralement du chlorure ferrique ou du peroxyde d'hydrogène.

- PAPIER FILM : utilisé pour imprimer le motif de la carte de circuit imprimé.

- Photopolymère : matériau important pour transférer le motif du circuit imprimé sur la plaque de cuivre.

- Carte photosensible : un type spécial de carte en cuivre recouverte d'un adhésif photosensible.

- Lampe UV : Utilisée pour exposer la carte photosensible.

- Machine à graver :Utilisée pour graver l'excès de cuivre sur la plaque de cuivre.

- rondelle de plaque : utilisée pour nettoyer la plaque photosensible et la plaque de cuivre gravée.

2.Étapes de la production

- Modèles d'impression

Après avoir réalisé le modèle de la carte de circuit imprimé à produire, utilisez l'imprimante pour imprimer le modèle sur le papier film. - Préparation du panneau photosensible

Placer le panneau photosensible dans un environnement sombre, retirer un panneau photosensible, l'enduire d'adhésif photosensible, puis le sécher à l'aide d'un pistolet à air chaud. - Exposition

Placez la feuille de film imprimée sur la plaque photosensible et placez-la sous une lampe UV pour l'exposition.

Le temps d'exposition dépend du type de photopolymère et de la puissance de la lampe UV et dure généralement de quelques minutes à dix minutes. - développement

sera exposée à la plaque photosensible dans la solution de développement, le photopolymère non exposé sera dissous pour révéler la surface de la plaque de cuivre.

Le temps de développement est généralement de quelques minutes. - gravure

sera développé après que la plaque de cuivre ait été plongée dans la solution de gravure, le cuivre n'est pas protégé par la gravure du photopolymère.

Le type et la concentration de la solution de gravure dépendent du matériau à graver et du modèle, ce qui prend généralement de quelques minutes à une demi-heure. 6. - Nettoyage

Placer la plaque de cuivre gravée dans le laveur de plaques afin de nettoyer l'excès d'agent de gravure et de photopolymère.

Pendant le processus de nettoyage, il faut veiller à protéger la peau et les yeux du contact avec l'agent de mordançage.

3.Les précautions à prendre

- L'environnement doit être maintenu propre et ordonné pendant le processus de production afin d'éviter que la poussière et les impuretés ne contaminent le panneau photosensible et la plaque de cuivre.

2. Lors de l'exposition, du développement et du processus de gravure, il convient de veiller à protéger la peau et les yeux et d'éviter tout contact avec les liquides chimiques. - Lors du choix des solutions de gravure et de développement, différents types et concentrations de liquides doivent être sélectionnés en fonction des besoins réels.

- Lors de la gravure, il convient de choisir le temps de gravure et la concentration appropriés en fonction de la complexité du motif et de la précision requise.