Les équipements électroniques génèrent inévitablement de la chaleur au cours de leur fonctionnement, ce qui entraîne une augmentation rapide de leur température interne. Si cette chaleur ne peut pas être évacuée rapidement, l'équipement continuera à se réchauffer, ce qui entraînera une surchauffe des composants et, en fin de compte, affectera sérieusement la fiabilité et la durée de vie de l'équipement.

Par conséquent, une bonne conception thermique des cartes de circuits imprimés est essentielle, car elle est directement liée au fonctionnement stable de l'équipement électronique et à sa fiabilité à long terme.En pratique, comment optimiser les performances thermiques des circuits imprimés ?

Table des matières

1.Analyse des facteurs clés affectant les performances thermiques des circuits imprimés

Facteurs liés à la conception du PCB

(1) Optimisation de la conception de la couche de cuivre

- Zone de pavage en cuivre : corrélation positive avec l'effet de refroidissement, l'extension du pavage en cuivre peut réduire la température de jonction de 15 à 25 %.

- Choix de l'épaisseur de cuivre : une épaisseur de cuivre de 2oz ou plus est recommandée pour améliorer la conductivité thermique.

(2) Conception de la gestion thermique à travers le trou - Thermal perforation array: can reduce junction temperature by 8-12℃ and improve temperature uniformity in the thickness direction.

- Optimisation des paramètres des trous traversants :

✓ Suggested hole diameter: 0.2-0.3mm

✓ Pitch recommendation: 1-1.5mm

✓ Arrangement: the use of a matrix-type uniform distribution

(3) Conception de structures spéciales - Épine dorsale dissipation de la chaleur structure : augmentation de la surface de dissipation de la chaleur de 30 à 40 %.

- Conception du masque de soudure : la couche supérieure/inférieure entièrement soudée peut augmenter l'efficacité de la dissipation thermique de 5 à 8 %.

Facteurs liés au matériau et à la structure du substrat

(1) Influence de la structure stratifiée

- Les cartes à 4 couches peuvent améliorer les performances thermiques de 35 à 45 % par rapport aux cartes à double face.

- Une structure stratifiée symétrique est recommandée

(2) Sélection du matériau du substrat - Un substrat à haute conductivité thermique (par exemple un substrat métallique) peut améliorer l'efficacité thermique de 60 à 80 %.

- Les substrats céramiques conviennent aux scénarios de densité de puissance très élevée.

Facteurs environnementaux et au niveau du système

(1) Conception de l'optimisation du flux d'air

- Principes de mise en page :

✓ High-power devices downstream of the airflow

✓ Sensitive devices upstream of the airflow - Conception du canal : maintenir une résistance minimale à l'écoulement

(2) Optimisation aérodynamique - L'impact de la vitesse du vent : chaque augmentation de la vitesse du vent de 1m/s, l'efficacité thermique augmente d'environ 15-20%.

- Conception des turbulences : Une configuration raisonnable de la structure des turbulences peut améliorer l'effet de transfert de chaleur.

(3) Considérations relatives à l'intégration du système - Espacement des composants : Maintenir un espacement minimum de 3 à 5 mm pour assurer une bonne circulation de l'air.

- Coordination structurelle :Assurer un bon couplage avec le système de refroidissement du châssis.

Note: The actual design needs to be combined with thermal simulation tools for multi-parameter optimization; there is a coupling effect between the factors; it is recommended to use orthogonal test methods to determine the best combination of parameters. For application scenarios with a power density of more than 10W/cm², it is recommended to use active cooling solutions to assist.

2. Solutions de gestion thermique pour les matériaux de substrat des circuits imprimés

Limites thermiques des matériaux traditionnels pour circuits imprimés

Les matériaux de substrat pour circuits imprimés actuellement utilisés dans les applications courantes sont les suivants :

- Substrat en tissu de verre recouvert de cuivre / époxy

- Substrat de tissu de verre en résine phénolique

- Stratifiés à base de papier recouverts de cuivre (un petit nombre d'applications)

Bien que ces matériaux présentent d'excellentes propriétés électriques et caractéristiques de traitement, leur conductivité thermique est nettement insuffisante : - Les substrats en résine ont une faible conductivité thermique et ne peuvent pas conduire efficacement la chaleur.

- La chaleur est dissipée par convection naturelle de la surface du composant vers l'air ambiant.

La conception électronique moderne pose des défis thermiques

Avec le développement de la miniaturisation des équipements électroniques et l'intégration à haute densité, le problème de la dissipation de la chaleur devient de plus en plus important :

- La taille des composants continue de diminuer, la zone de dissipation thermique effective est fortement réduite.

- Les composants QFP, BGA et autres composants montés en surface sont largement utilisés, de sorte que le circuit imprimé est devenu la principale voie de conduction de la chaleur.

- La densité de puissance continue d'augmenter, les méthodes traditionnelles de dissipation de la chaleur ne peuvent pas répondre à la demande.

Solutions d'optimisation thermique

En réponse aux défis susmentionnés, la stratégie de gestion thermique la plus efficace est la suivante :

- Améliorer la conductivité thermique du substrat du circuit imprimé lui-même.

- Optimiser le chemin de conduction de la chaleur entre les composants générateurs de chaleur et le circuit imprimé.

- Optimiser le chemin de transfert de chaleur entre les composants générateurs de chaleur et la carte de circuit imprimé. Améliorer l'efficacité de la dissipation de la chaleur du circuit imprimé vers l'environnement.

Les principales voies de réalisation sont les suivantes :

(1) Adoption de matériaux de substrat à haute conductivité thermique.

(2) Optimiser la disposition des feuilles de cuivre et la conception des trous conducteurs de chaleur.

(3) Combinaison de matériaux d'interface thermique pour améliorer l'efficacité du transfert de chaleur.

3. Schéma de disposition des composants du circuit imprimé

Arrangement des composants Direction

Pour les appareils qui utilisent la dissipation thermique par convection naturelle, il est recommandé de disposer les circuits intégrés et les autres composants dans un ordre vertical ou horizontal afin de former les meilleurs canaux de circulation d'air.

Principes d'aménagement des cloisons thermiques

(1) Répartition en fonction des caractéristiques de production de chaleur :

- Les composants à faible consommation d'énergie ou sensibles à la chaleur (tels que les transistors à petit signal, les circuits intégrés de petite taille, les composants électrolytiques, etc. condensateursetc.) sont disposés en amont du flux d'air de refroidissement (près de l'entrée d'air)

- Les composants à forte puissance ou résistants à la chaleur (tels que les tubes de puissance, les grands circuits intégrés, etc.) doivent être placés en aval du flux d'air.

Stratégie d'aménagement de l'espace

(1) Direction horizontale :

- Les appareils de forte puissance doivent être disposés près du bord du circuit imprimé afin de raccourcir le chemin de conduction de la chaleur.

(2) Direction verticale : - Il est recommandé de placer les appareils de forte puissance dans la partie supérieure du circuit imprimé afin de réduire l'impact thermique sur les autres composants.

Conception des canaux d'écoulement de l'air

(1) éviter la formation de zones mortes sur la carte de circuits imprimés afin d'assurer une bonne circulation de l'air

(2) Le système multicarte doit être pris en compte dans la distribution globale du flux d'air.

(3) Prêter attention aux caractéristiques du flux d'air, choisir naturellement un chemin à faible résistance et une configuration raisonnable de la densité des composants.

Protection des composants sensibles à la chaleur

(1) Les dispositifs sensibles à la température doivent être placés dans des zones à basse température (comme le fond de l'appareil).

(2) Il est strictement interdit de placer des dispositifs sensibles dans l'élément chauffant situé directement au-dessus de l'élément chauffant.

(3) Il est recommandé d'utiliser une disposition horizontale en quinconce.

Composants de grande puissance à gérer

(1) La principale source de chaleur est placée au meilleur endroit pour la dissipation de la chaleur.

(2) Éviter de placer des dispositifs à haute température dans les coins de la carte (sans dissipation thermique auxiliaire).

(3) Les résistances de puissance doivent être emballées dans des boîtiers plus grands avec suffisamment d'espace pour la dissipation de la chaleur.

Conception de l'équilibre thermique

(1) Éviter l'agrégation thermique localisée

(2) Essayer de répartir uniformément les dispositifs d'alimentation

(3) maintenir l'uniformité du champ de température de la surface du circuit imprimé

Optimisation thermique du câblage

(1) Exploiter pleinement la conductivité thermique de la feuille de cuivre

(2) Améliorer la couverture de la feuille de cuivre dans la couche de câblage

(3) Définir raisonnablement la conductivité thermique du réseau de trous

4. Solution efficace de dissipation de la chaleur

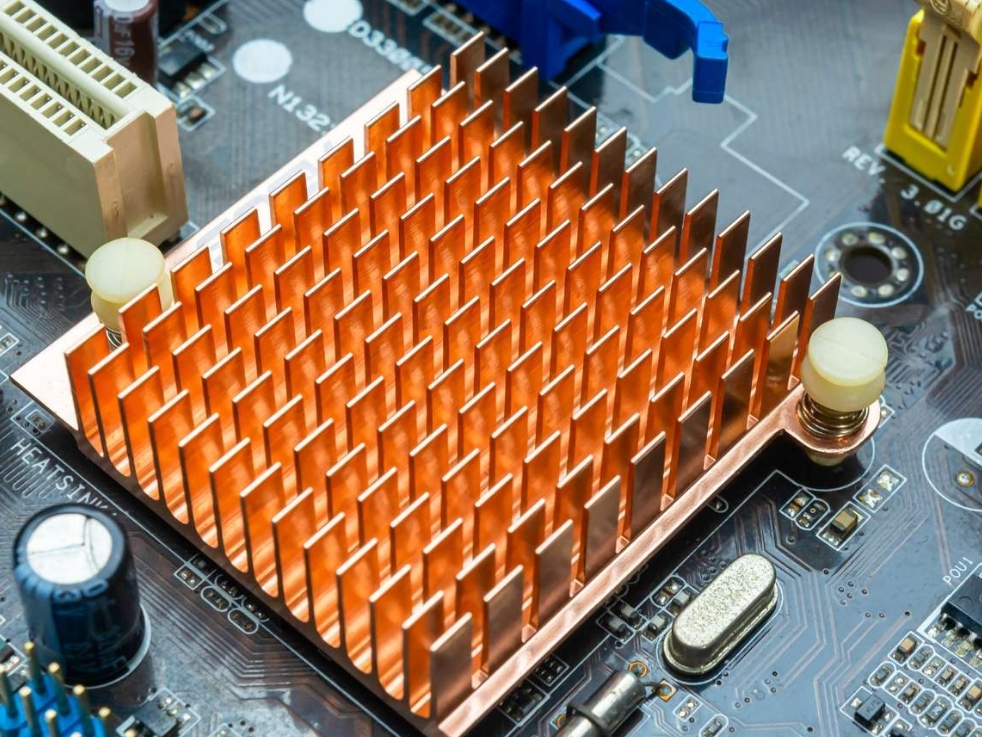

Solution de dissipation thermique localisée (applicable à moins de 3 dispositifs générateurs de chaleur)

(1) Configuration de base de la dissipation de la chaleur :

- Installation de dissipateurs thermiques séparés pour les dispositifs générant beaucoup de chaleur

- Utilisation de caloducs pour améliorer l'efficacité de la conduction thermique

(2) Amélioration du programme de dissipation de la chaleur : - Lorsque la dissipation thermique passive est insuffisante

- Ajouter une combinaison ventilateur-refroidisseur actif

- Améliorer l'efficacité de la dissipation de la chaleur de 30 à 50 %.

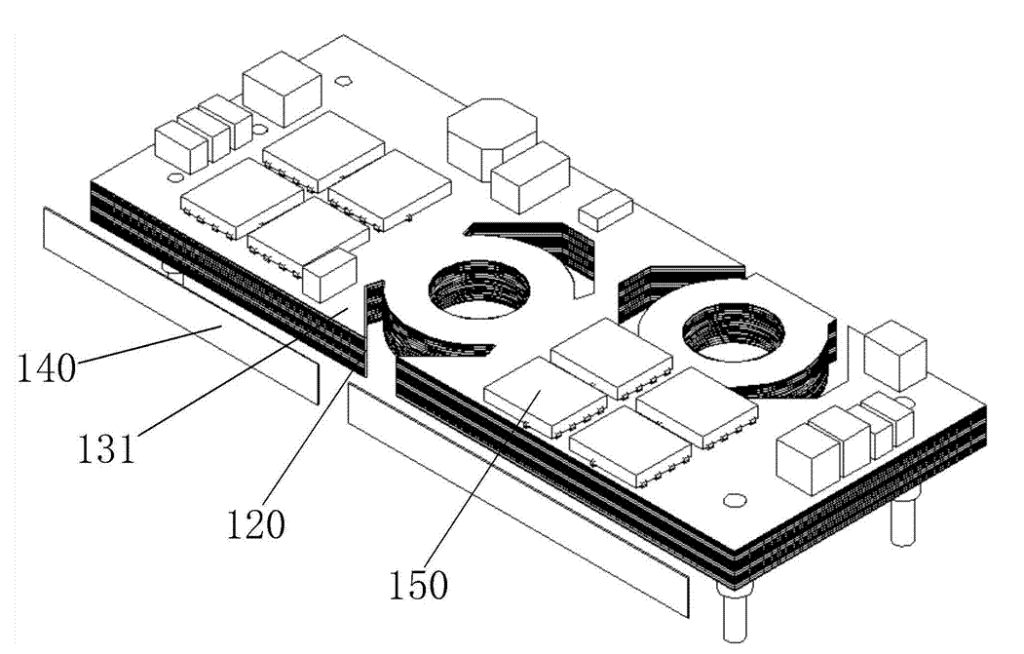

Programme global de dissipation de la chaleur (applicable à plus de trois dispositifs générateurs de chaleur)

(1) Solution thermique personnalisée :

- Personnaliser le dissipateur thermique global en fonction de la configuration de l'appareil

- Adaptation précise de la hauteur et de la position des composants

- Usinage CNC pour garantir la précision des contacts

(2) Mesures d'optimisation des performances : - Installation d'entretoises flexibles en matériau à changement de phase thermoconducteur

- Compenser la tolérance de hauteur de soudage des composants

- Améliorer la conductivité thermique de la surface de contact de 60 %.

(3) Attention : - Tenir compte de la résistance structurelle globale

- Réserver un espace approprié pour la dilatation thermique

- Attention à la conception des canaux d'écoulement de l'air

Stratégie de dissipation thermique mixte

- Combiner les avantages de la dissipation thermique locale et globale

- Double dissipation thermique pour les composants critiques générateurs de chaleur

- Optimiser les performances thermiques du système

Note : Dans la pratique, il est nécessaire de choisir la bonne combinaison de solutions thermiques en fonction de la charge thermique spécifique, des contraintes d'espace et du budget.