Les fixations jouent un rôle essentiel dans l'assemblage et l'installation des cartes de circuits imprimés (PCB). Cet article présente une vue d'ensemble des types de fixations les plus courants pour les circuits imprimés, analyse leurs avantages et fonctions uniques et propose des solutions aux problèmes d'application fréquemment rencontrés, afin d'aider les ingénieurs et les techniciens à prendre des décisions plus éclairées.

Table des matières

1.Aperçu des fixations pour circuits imprimés

Les fixations pour circuits imprimés sont des composants de connexion mécanique indispensables dans les appareils électroniques.Elles assurent le support physique et la fixation et ont un impact sur la fiabilité, la durabilité et l'efficacité de la production des produits. La tendance à la miniaturisation et à l'augmentation de la densité des appareils électroniques rend les exigences en matière de fixations pour circuits imprimés de plus en plus strictes. Il est essentiel de comprendre les caractéristiques, les applications appropriées et les problèmes potentiels des différentes fixations pour concevoir des équipements électroniques fiables et durables.

2.Les vis : L'élément central de la connexion des circuits imprimés

Types de vis et caractéristiques

Les vis sont les éléments de fixation les plus couramment utilisés dans l'assemblage des circuits imprimés et sont principalement classées dans les catégories suivantes :

- Vis à tête Phillips et à tête fendue: Les vis à tête cruciforme, avec leur fonction d'autocentrage, peuvent améliorer l'efficacité de l'assemblage de 30 % dans les lignes de production automatisées, ce qui en fait le choix le plus courant dans l'électronique grand public. Les vis à tête fendue sont encore utilisées dans certaines applications spéciales.

- Classification selon la structure de la tête:

- Vis à tête bombée: Particularly suitable for areas requiring greater fastening force. M3/M4 specifications perform exceptionally well in applications needing over 5 N ·m of torque. Their deep drive design can withstand impacts from electric screwdrivers at 1200 rpm in production lines, preventing stripping.

- Vis à tête fraisée (par exemple, norme GB/818): Suitable for aluminum alloy panels with thickness ≤1.6mm, ensuring surface flatness errors within ±0.05mm after installation. Often used for secondary panels (cosmetic panels) in devices, providing a smooth and aesthetically pleasing surface.

- Vis à tête cylindrique: Un choix universel pour la plupart des connexions mécaniques sans exigences particulières en matière de surface.

- Vis à tête creuse hexagonale: Ils offrent une capacité de transmission de couple plus élevée et sont couramment utilisés dans les zones nécessitant une force de fixation élevée.

- Vis autotaraudeuses (vis à coupe-fil): Used for metal plates, wooden boards, and similar materials, capable of creating their threads. For M2.5-M4 specifications on fiberglass epoxy substrates, installation torque should be controlled between 0.6- 1.2 N ·m to prevent substrate delamination.

Guide de sélection des vis

- Applications générales: Privilégier les vis à tête cylindrique ou à tête cylindrique, en particulier les vis à tête cylindrique bombée, dont les filets profonds peuvent supporter une force de fixation plus importante sans être endommagés.

- Exigences relatives aux surfaces planes: Le choix de vis à tête fraisée permet de s'assurer que la vis affleure la surface du panneau, ce qui permet un positionnement précis et un aspect attrayant. Il convient de noter que les vis à tête fraisée ont un entraînement peu profond et ne peuvent pas supporter une force de fixation excessive.

- Connexions de matériaux en feuilles minces: Les vis autotaraudeuses permettent d'éviter les opérations de pré-filetage et d'améliorer l'efficacité de l'assemblage.

Problèmes courants liés aux vis et solutions

Q1 : Pourquoi les vis à tête cruciforme sont-elles plus recommandées que les vis à tête fendue dans les cas suivants Assemblage du PCB?

A1 : Les vis à tête cruciforme offrent des avantages en matière d'autocentrage, ce qui améliore l'efficacité de l'assemblage de 30 % dans les chaînes de production automatisées. Le tournevis est moins susceptible de glisser, ce qui le rend particulièrement adapté à la production de masse d'électronique grand public.

Q2 : Pour quelles applications les vis à tête bombée sont-elles le mieux adaptées ?

A2: They are ideal for applications requiring higher fastening force. M3/M4 specifications perform exceptionally well when torque exceeds 5N·m, with their deep drive design capable of withstanding impacts from electric screwdrivers at 1200 rpm, effectively preventing stripping.

Q3 : Quelles sont les précautions à prendre lors de l'utilisation de vis à tête fraisée ?

A3: They are suitable for aluminum alloy panels ≤1.6mm thick, with post-installation surface flatness tolerance controlled within ±0.05mm. Due to their shallow drive, they shouldn’t be used where high fastening force is required, and are typically used for cosmetic panels.

Q4 : Comment éviter la délamination des circuits imprimés causée par les vis autotaraudeuses ?

A4: Installation torque must be strictly controlled between 0.6- 1.2 N ·m. Consider switching to pre-threaded processes or adding reinforcement pads at screw locations to prevent fiberglass epoxy substrate delamination.

3. Les écrous : Assurer la sécurité des connexions

Types d'écrous et caractéristiques

- Noix traditionnelles:

- Écrous hexagonaux: Le type le plus universel, adapté à la plupart des connexions standard.

- Écrous d'aile: Peut être serré manuellement sans outil, idéal pour les applications fréquemment démontées.

- Écrous borgnes: Les extrémités des fils sont recouvertes de façon esthétique tout en évitant les blessures causées par les fils exposés.

- Contre-écrous haute performance:

- Contre-écrous à insert nylon (par exemple, spécification M3): L'utilisation d'un polymère amortissant les frottements permet d'augmenter le seuil de desserrement par résonance de 15g à 28g, particulièrement adapté aux environnements industriels avec des fréquences de vibration >200Hz.

- Contre-écrous entièrement métalliques: Les câbles sont dotés d'une conception à double filetage, ce qui permet d'obtenir des enregistrements sans desserrage pendant plus de 10 ans dans les applications de stations de base 5G.

- Écrous SMT (technologie de montage en surface): Suitable for high-density assemblies. Peak soldering temperatures must be controlled at 260℃±5℃ to prevent cold solder joints.

Guide de sélection des écrous

- Environnements à fortes vibrations: Privilégier les contre-écrous à insert nylon ou les contre-écrous entièrement métalliques.

- Exigences élevées en matière d'apparence: Pensez aux écrous borgnes pour des raisons esthétiques et de sécurité.

- Production automatisée: Les écrous SMT peuvent améliorer considérablement l'efficacité de la production, mais nécessitent un contrôle strict des profils de température de soudure par refusion.

Problèmes courants liés aux écrous et solutions

Q5 : Comment éviter le desserrage des écrous dans les environnements soumis à de fortes vibrations ?

A5 : Pour les environnements avec des fréquences de vibration >200Hz :

- Utiliser des contre-écrous à insert en nylon, qui augmentent le seuil de desserrage de 15g à 28g grâce à l'amortissement de la friction.

- Utiliser des contre-écrous entièrement métalliques à double filetage

- Combiner avec des rondelles de blocage

- Vérifier régulièrement l'étanchéité

Q6 : Quelles sont les précautions à prendre lors du soudage des écrous SMT ?

A6 : Un contrôle strict des paramètres de brasage est essentiel :

- Peak temperature 260℃±5℃

- Profil de soudage par refusion optimisé

- Sélection correcte de la pâte à braser

- Prévention des joints de soudure froids

Q7 : Comment sélectionner les écrous appropriés pour différentes applications ?

A7:

- Vibrations élevées : Ecrous à insert nylon ou écrous de blocage entièrement métalliques

- Exigences cosmétiques :Écrous borgnes

- Démontage fréquent :Ecrous à ailettes

- Assemblage à haute densité :Écrous SMT

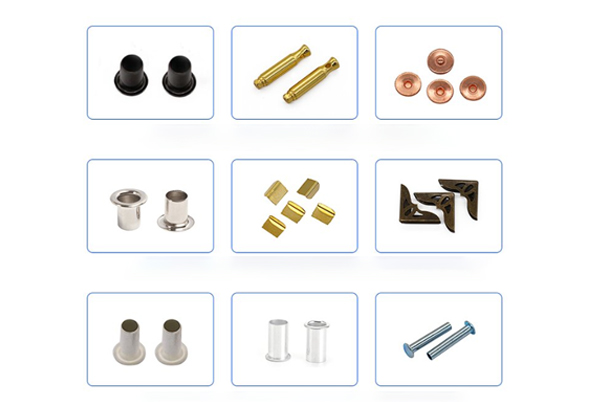

4. Les laveurs : Le petit composant multifonctionnel

Types de laveurs et caractéristiques

- Rondelles traditionnelles:

- Rondelles plates: Répartir la pression et protéger les surfaces connectées.

- Rondelles de blocage à ressort: Fournir une force de ressort continue pour empêcher le desserrage de l'écrou.

- Laveuses haute performance:

- Rondelles frein composites (acier inoxydable + silicone): Maintain a friction coefficient above 0.8 in harsh environments ranging from -40℃ to 125℃.

- Rondelles conductrices (cuivre doré): Used in 5G millimeter-wave modules, with contact resistance <2mΩ, meeting 28 GHz signal transmission requirements.

- Rondelles de compensation de la dilatation thermique (alliage à mémoire de forme): Peut réduire de 60 % les contraintes subies par les boîtiers BGA pendant les cycles de température.

Guide de sélection des laveurs

- Exigences élevées en matière d'anti-desserrage: Choisissez des rondelles d'arrêt à ressort ou des rondelles d'arrêt composites.

- Applications de signaux à haute fréquence: Envisager des rondelles conductrices pour assurer une mise à la terre correcte et l'intégrité du signal.

- Grandes variations de température: Les rondelles de compensation de la dilatation thermique peuvent atténuer efficacement les contraintes thermiques.

Problèmes courants liés au lave-linge et solutions

Q8 : Comment sélectionner les laveurs pour de larges plages de température ?

A8: Stainless steel + silicone composite lock washers are recommended, maintaining a stable friction coefficient >0.8 in -40℃~125℃ environments, outperforming standard metal washers.

Q9 : Quelles sont les exigences particulières concernant les rondelles utilisées dans les applications à haute fréquence ?

A9 : Pour les modules à ondes millimétriques 5G :

- Utiliser des rondelles conductrices en cuivre plaqué or

- Contact resistance must be <2mΩ

- Assurer la qualité de la transmission du signal 28GHz

- Optimiser l'emplacement pour raccourcir les chemins de mise à la terre

Q10 : Comment résoudre les problèmes de connexion causés par les contraintes thermiques ?

A10 :

- Utiliser des rondelles en alliage à mémoire de forme

- Conception des joints de dilatation thermique

- Sélectionner des matériaux correspondant au CTE

- Peut réduire de 60 % les contraintes thermiques des boîtiers BGA

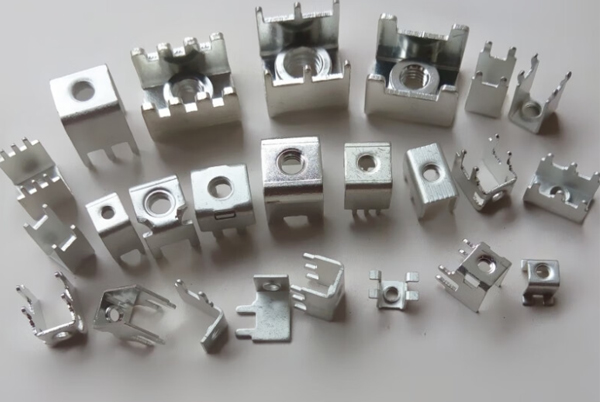

5. Pinces et colliers de serrage

Types de pinces et caractéristiques

- Pinces standard: Fournir une fixation de base avec des formes et des tailles variées.

- Colliers de serrage haute performance:

- Pinces tampons à deux degrés de liberté: Ressorts coniques entre la plaque de base et la plaque de glissement, absorbant plus de 20 g d'accélération d'impact, convenant aux environnements à fortes vibrations.

- Pinces de répartition dynamique de la charge: La disposition des nervures triangulaires réduit la flexion des circuits imprimés de 82 %, ce qui permet d'exceller dans des applications telles que les cartes de commande de vol des drones.

- Pinces en fibre de carbone: Utilisé dans les unités AAU des stations de base 5G, réduisant le poids de 40 % tout en améliorant l'efficacité de la dissipation de la chaleur.

Types et caractéristiques des colliers de câblage

- Colliers de serrage standard: Sécurise la position des fils, réduisant les mouvements et les tensions au niveau des connexions électriques.

- Colliers de câblage haute performance:

- Attaches de câble à blindage segmenté: Combinez des bandes de cuivre nickelé avec de la ferrite dans les servomoteurs, réduisant ainsi le bruit de rayonnement de 12 dB.

- Colliers de câblage à impédance adaptée: RF cable tie dielectric constants must stay within ±10% of cable jacket values to ensure signal integrity.

- Colliers de câblage de compensation du fluage: Utiliser des structures de précontrainte à ressort dans les faisceaux de câbles à haute tension des véhicules à énergie nouvelle pour compenser la déformation du cuivre de 0,2 mm/an.

Guide de sélection des colliers de serrage et des serre-câbles

- Environnements vibratoires à haute fréquence: Choisissez des pinces dotées de structures tampons, telles que des modèles à deux degrés de liberté.

- Applications RF: Les serre-câbles à impédance adaptée préservent efficacement la qualité du signal.

- Exigences élevées en matière de stabilité à long terme: Envisager des colliers de serrage dotés de mécanismes de compensation du fluage.

Problèmes d'utilisation courants et solutions

Q11 : Comment minimiser le gauchissement des circuits imprimés après l'installation ?

A11 :

- Adopter une conception dynamique de la répartition des charges

- Utiliser des nervures triangulaires (réduit la flexion de 82%)

- Optimiser l'emplacement et la quantité des pinces

- Sélectionner des matériaux en fibre de carbone de rigidité appropriée (réduction de poids de 40 % et amélioration de la dissipation de la chaleur).

Q12 : Quelles sont les technologies clés pour la sécurisation des câbles à haute fréquence ?

A12 :

- Use dielectric-matched cable ties (±10%)

- Mettre en œuvre un blindage segmenté (cuivre nickelé + ferrite réduisant le bruit de 12 dB)

- Assurer la continuité de l'impédance

- Considérer la compensation du fluage (pour une déformation de 0,2 mm/an)

Q13 : Comment prévenir le desserrement à long terme des pinces ?

A13 :

- Utiliser des structures tampons à deux degrés de liberté (absorption d'un impact de >20g)

- Utiliser une conception de précharge du ressort

- Contrôles d'entretien réguliers

- Fixation redondante pour les zones critiques

6. Recommandations complètes sur le choix des fixations

- Tenir compte des facteurs environnementaux: La température, l'humidité, la fréquence des vibrations et d'autres conditions environnementales ont un impact direct sur les performances et la durée de vie des fixations. Par exemple, dans les environnements industriels avec des fréquences de vibration >200Hz, les écrous hexagonaux traditionnels ont un taux de défaillance annuel allant jusqu'à 12%, ce qui nécessite des contre-écrous à insert en nylon ou des contre-écrous entièrement métalliques.

- Faire correspondre les propriétés des matériaux: Different materials vary significantly in expansion coefficients, conductivity, strength, and other characteristics. For instance, 5G millimeter-wave modules should use gold-plated copper conductive washers to ensure contact resistance <2mΩ.

- Optimiser les processus d'installation: Proper installation methods and tool selection are equally important. For example, SMT nuts require peak soldering temperatures controlled at 260℃±5℃ to prevent cold solder joints, while self-tapping screws on fiberglass epoxy substrates should be installed at 0.6-1.2N·m torque.

- Équilibrer le coût et la performance: Les fixations de haute performance ont souvent un prix élevé ; faites des choix raisonnables en fonction du positionnement du produit et des exigences de fiabilité. Les produits électroniques grand public peuvent utiliser des vis à tête cruciforme standard, tandis que les applications aérospatiales peuvent nécessiter des fixations en alliage spécial.

- Tenir compte des besoins d'entretien: Pour les équipements nécessitant une maintenance fréquente, choisissez des fixations facilement démontables (par exemple, des écrous à ailettes) afin d'améliorer l'efficacité de l'entretien.

7.Tendances futures en matière de développement

La technologie des fixations pour circuits imprimés continue d'évoluer, les principales tendances étant les suivantes :

- Fixations intelligentes: Capteurs intégrés pour la surveillance de la précharge en temps réel et la maintenance prédictive.

- Applications des nanomatériaux: Nanocoatings pour améliorer la résistance à l'usure et la protection contre la corrosion.

- Structures d'adaptation: Ajustement automatique de la précharge en fonction des changements environnementaux (par exemple, la température).

- Des matériaux plus écologiques: Utilisation croissante de matériaux recyclables et biodégradables.

- Intégration supérieure: Intégration plus étroite avec les processus de fabrication des circuits imprimés, tels que les structures de fixation intégrées.

Conclusion

Bien que petites, les fixations pour circuits imprimés ont un impact significatif sur la fiabilité, la durabilité et les performances des appareils électroniques.En comprenant les caractéristiques, les avantages et les techniques d'application des différentes fixations, les ingénieurs peuvent faire des choix optimisés pour différents scénarios, éviter les problèmes courants et concevoir des produits électroniques plus fiables et plus durables. Au fur et à mesure que la technologie progresse, les fixations pour circuits imprimés continueront d'évoluer, offrant des solutions de connexion plus solides et plus intelligentes pour les appareils électroniques.