Table des matières

Qu'est-ce que le rapport d'aspect d'un circuit imprimé ?

Format d'image – the ratio of the thickness of a PCB to the diameter of the drill bit used.

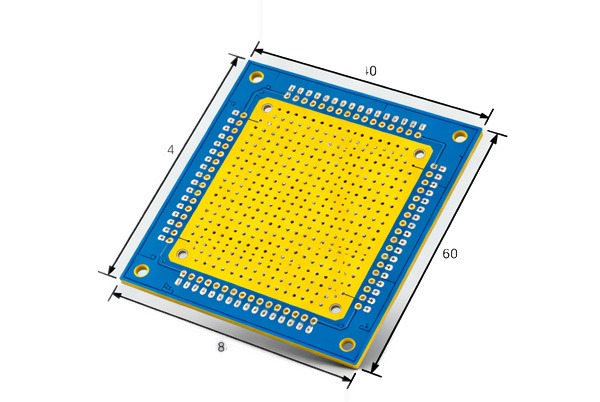

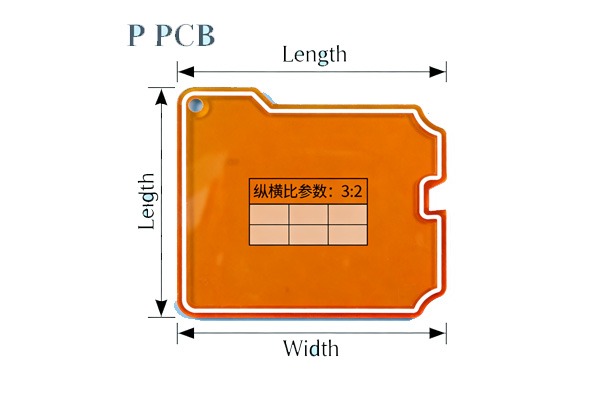

Rapport d'aspect = épaisseur de la carte / diamètre du trou de perçage

Par exemple, pour un circuit imprimé d'une épaisseur de 2,0 mm et un trou traversant percé mécaniquement d'un diamètre de 0,2 mm, le rapport d'aspect serait de 2,0 / 0,2 = 10:1.

Un rapport d'aspect plus élevé indique un trou plus profond et plus étroit, ce qui augmente la difficulté du traitement.

Le rapport d'aspect du circuit imprimé est un paramètre clé utilisé pour évaluer la difficulté du processus de perçage et la fiabilité du circuit imprimé. Il est défini comme le rapport entre la profondeur du trou et son diamètre, calculé comme suit :

Rapport d'aspect (AR) = profondeur du trou / diamètre du trou

Définition et formule de calcul

Le rapport d'aspect reflète directement le rapport entre la profondeur et le diamètre d'un trou percé. Par exemple, un trou d'une épaisseur de 1,6 mm et d'un diamètre de 0,2 mm a un rapport d'aspect de 8:1 (1,6/0,2). Ce paramètre influence l'uniformité du placage, l'intégrité du signal et la résistance mécanique, ce qui en fait un indicateur essentiel dans la conception et la fabrication des circuits imprimés.

Valeurs typiques du rapport d'aspect

- Trous de passageDans les conceptions classiques, le rapport d'aspect est généralement maintenu dans une fourchette comprise entre 10:1Les valeurs supérieures à cette limite nécessitent une évaluation de la faisabilité de la fabrication.

- Microvias: In high-density interconnect (HDI) designs, microvias (with diameters ≤ 0.2mm) can achieve aspect ratios of 5:1 ou plus. La technologie de perçage au laser prend même en charge des rapports d'aspect élevés pouvant atteindre 20:1.

Comment déterminer le rapport d'aspect d'un circuit imprimé

Le rapport d'aspect (également appelé rapport épaisseur/diamètre) d'un circuit imprimé est défini comme le rapport entre l'épaisseur de la carte et le diamètre du plus petit trou d'interconnexion. Il est calculé à l'aide de la formule suivante :

Rapport d'aspect = épaisseur de la planche / diamètre de la mèche

Par exemple, pour une épaisseur de carte de 1,6 mm et un diamètre de perçage de 0,2 mm, le rapport d'aspect est de 8:1.

Les points clés sont les suivants :

Plage recommandée

- L'industrie recommande généralement un rapport d'aspect maximal de 10:1. Exceeding this value requires confirmation of the supplier’s process capability.

- Pour les vias aveugles, il est généralement recommandé de conserver le rapport d'aspect. inférieur à 1:1 pour éviter les problèmes de fabrication.

Considérations relatives à l'impact et à la conception

- A rapport d'aspect inférieur (par exemple, < 10:1) facilite une meilleure uniformité du placage, améliore la qualité du remplissage de la résine et augmente le rendement de production.

- A rapport d'aspect plus élevé augmente la difficulté du perçage et du placage, ce qui peut entraîner des coûts plus élevés.

- Les concepteurs doivent trouver un équilibre entre les exigences techniques (telles que l'intégrité du signal) et les considérations de coût.

Exemples de calcul

- Board thickness: 2.4mm, hole diameter: 0.3mm → Aspect Ratio = 2.4 / 0.3 = 8:1

- Pour les microvias, le rapport d'aspect est calculé en fonction de la profondeur et du diamètre réels du perçage.

En contrôlant correctement le rapport d'aspect, il est possible d'optimiser la fabricabilité, la fiabilité et la rentabilité des circuits imprimés.

Comment choisir le rapport d'aspect approprié pour un circuit imprimé

Le choix du bon rapport d'aspect pour les circuits imprimés nécessite une prise en compte globale des normes industrielles, des types de conception et des capacités des processus de fabrication. Voici les points clés et les recommandations :

1. Rapport d'aspect maximal recommandé par l'industrie : 10:1

- Conception à trous traversants: Il est généralement recommandé de conserver le rapport d'aspect (épaisseur de la carte/diamètre du foret). inférieur à 10:1. Par exemple, si l'épaisseur de la carte est de 1,6 mm, le diamètre du foret ne doit pas être inférieur à 0,16 mm. Le dépassement de ce rapport nécessite d'évaluer la capacité de traitement du fournisseur, sinon cela pourrait affecter l'uniformité du placage et la fiabilité structurelle.

- Équilibre entre coût et fiabilité: A higher aspect ratio (e.g., 6:1–10:1) can improve signal integrity and thermal performance but also increases plating difficulty, leading to risks such as uneven plating thickness or even fractures, while also driving up manufacturing costs.

2. Blind Via Design Requirement: Aspect Ratio ≤ 1:1

- Règle des vias aveugles: Le rapport d'aspect des vias borgnes doit être ≤ 1:1 pour garantir la qualité du placage. Par exemple, si le diamètre du trou d'interconnexion est de 0,2 mm, sa profondeur ne doit pas dépasser 0,2 mm, sinon des défauts tels qu'un placage incomplet ou des vides peuvent apparaître.

- Applications HDILes vias borgnes sont couramment utilisés dans les conceptions d'interconnexions à haute densité (HDI) afin de gagner de l'espace de routage, mais leurs dimensions doivent être strictement contrôlées et la complexité du processus qui en résulte doit être gérée.

3. Uniformité du placage et contrôle des coûts

- Défis liés au placage: Les trous traversants à rapport d'aspect élevé sont sujets à l'« effet dog-bone », qui se caractérise par un placage plus épais à l'entrée du trou et plus fin au milieu. Des procédés tels que le placage par impulsions peuvent être utilisés pour optimiser la distribution du courant et améliorer l'uniformité du placage.

- Compatibilité des matériaux et des procédés: It is advisable to select substrates with a low coefficient of thermal expansion and pair them with laser drilling technologies (e.g., CO₂ laser) to reduce the heat-affected zone. Note that CO₂ lasers are generally suitable for blind vias with diameters ≥50μm, and selection should consider specific design requirements and costs.

4. Recommandations générales en matière de conception

- Conceptions conventionnelles: Il est recommandé d'utiliser des trous traversants avec un rapport d'aspect ≤10:1, en équilibrant les besoins en matière de performances et les coûts de fabrication.

- Conceptions à haute densité: Si des vias aveugles sont utilisés, respectez strictement les 1:1 limite du rapport d'aspect et évaluer les coûts supplémentaires associés aux processus HDI.

- Scénarios haute fréquence/haute fiabilité: Il est recommandé d'utiliser l'analyse de l'intégrité du signal (SI) et les vérifications des règles de conception (DRC) pour valider la faisabilité des conceptions à rapport d'aspect élevé en termes de performances électriques et mécaniques.

Comment améliorer l'uniformité du placage dans les circuits imprimés à rapport d'aspect élevé

L'optimisation de l'uniformité du placage dans les circuits imprimés à rapport d'aspect élevé nécessite une approche systématique à plusieurs niveaux, notamment les paramètres de processus, la configuration des équipements, la conception de la dynamique des fluides, la formulation de la solution de placage et le contrôle qualité. Vous trouverez ci-dessous les principales orientations en matière d'optimisation et les mesures spécifiques à prendre :

1. Optimisation des paramètres du processus

- Technologie de placage par impulsions

Replace traditional DC power with pulsed current. By alternating between high-peak current and low/zero current modes, the current distribution within the holes is effectively improved, significantly reducing the “dog-bone effect” (thicker plating at the hole entrance and thinner in the middle). For example, after implementing pulse plating in a server motherboard’s PCIe 4.0 interface, the bit error rate decreased from 10⁻⁹ to 10⁻¹². - Contrôle de la densité de courant et de la température

Set current density by zone and integrate intelligent temperature control systems (e.g., high-temperature heat pumps) to limit electrolyte temperature fluctuations within ±1°C, thereby avoiding plating thickness variations due to temperature inconsistencies.

2. Améliorations apportées à l'équipement et à la dynamique des fluides

- Optimisation de l'agitation et de l'écoulement

Améliorer la circulation de l'électrolyte (par exemple, via un flux à jet horizontal ou une agitation gazeuse) afin d'éviter la rétention de bulles dans les trous et d'améliorer l'efficacité de l'échange des ions cuivre et des additifs à l'intérieur des trous. - Disposition des anodes et conception des chicanes

Optimiser la forme et l'espacement des anodes, et intégrer des déflecteurs à fenêtres pour bloquer le contournement du courant périphérique, garantissant ainsi une distribution uniforme du champ électrique dans la zone centrale de la carte.

3. Ajustements de la stratégie de conception

- Contrôle du format d'image

Maintain the aspect ratio of blind vias at ≤1:1 to reduce plating difficulty and improve via filling uniformity. - Modèles de vol et répartition équilibrée des vias

Ajoutez des motifs de vol dans les zones ouvertes de la carte afin de guider la distribution uniforme du courant. Évitez les dispositions denses de vias aveugles afin d'empêcher la concentration localisée du courant.

4. Formulation de la solution de placage et additifs

- Optimisation additive

Use levelers and brighteners appropriately to reduce hole wall roughness from Ra 1.5μm to Ra 0.5μm, thereby minimizing high-frequency signal loss. - Système de surveillance en ligne

Surveillez en temps réel les paramètres clés (par exemple, la concentration en ions cuivre, le pH) dans la solution de placage. Automatisez les ajustements pour maintenir la stabilité du processus.

5. Contrôle et vérification de la qualité

- Surveillance des paramètres en temps réel

Utilisez des capteurs pour suivre en continu les paramètres clés du processus, tels que la densité de courant et la température, afin de garantir la cohérence du processus. - Mesure et analyse de l'épaisseur

Employ X-ray or cross-section microscopy to measure plating thickness, ensuring copper thickness uniformity on hole walls is controlled within ±10%.

La mise en œuvre de ces optimisations systématiques permet d'améliorer considérablement l'uniformité du placage dans les circuits imprimés à rapport d'aspect élevé. Par exemple, dans un cas pratique, la résistance à la traction des microvias a augmenté de 87,5 % et le taux de fissuration est passé de 25 % à 3 %.

Comment le rapport d'aspect des circuits imprimés affecte-t-il les performances ?

Le rapport d'aspect du circuit imprimé (rapport entre l'épaisseur de la carte et le diamètre du trou) est un paramètre de conception essentiel qui influe considérablement sur les performances et la fiabilité de la carte. Son influence peut être analysée dans les domaines clés suivants :

1. Performances électriques et intégrité du signal

- Un rapport d'aspect modérément élevé peut raccourcir les chemins de courant, réduire la résistance, faciliter l'adaptation d'impédance spécifique et minimiser la réflexion du signal.

- Cependant, dans les applications à haute fréquence, un rapport d'aspect trop élevé peut exacerber l'effet stub dans les vias, entraînant une augmentation de la réflexion, de la dispersion et du retard de groupe du signal. Des techniques telles que le perçage arrière sont souvent nécessaires pour atténuer les effets stub.

2. Processus de fabrication et fiabilité

- Des rapports d'aspect excessivement élevés augmentent considérablement la difficulté du placage, ce qui entraîne souvent un dépôt de cuivre inégal, un remplissage incomplet de la résine ou des vides dans les trous.

- Les processus industriels standard prennent en charge de manière fiable des rapports d'aspect allant jusqu'à 12:1 ; dépasser ce seuil nécessite des techniques spécialisées et augmente considérablement les coûts.

- La conception doit également tenir compte de la correspondance entre le coefficient de dilatation thermique (CTE) du substrat et celui du cuivre afin d'éviter toute fissuration due aux contraintes lors des cycles thermiques.

3. Caractéristiques haute fréquence et gestion thermique

- Dans les conceptions à haute fréquence, les structures microbandes avec des rapports d'aspect plus élevés peuvent aider à réduire les pertes dans les conducteurs, mais elles doivent être associées à des matériaux à faible constante diélectrique (Dk) afin de contrôler le retard du signal.

- L'élargissement approprié des chemins conducteurs améliore la dissipation thermique, mais cela doit être mis en balance avec la conductivité thermique et le coefficient de dilatation thermique du matériau.

4. Contraintes de conception et exigences de vérification

- Les plages de rapport d'aspect doivent être strictement contrôlées pendant la conception à l'aide du DRC (Design Rule Check) afin de garantir la compatibilité avec les capacités de fabrication.

- Pour les circuits à haute vitesse et haute fréquence, l'analyse de l'intégrité du signal (SI) est essentielle pour évaluer et atténuer les risques tels que les oscillations et la diaphonie.

Points clés pour le contrôle du format d'image

Une gestion efficace du rapport d'aspect nécessite une collaboration étroite entre la conception et la fabrication. Voici les principaux éléments à prendre en compte pour les différents rôles :

For Conception de circuits imprimés Ingénieurs

- Communiquez rapidement avec le fabricant de circuits imprimés

Avant de commencer la conception, vérifiez le rapport d'aspect maximal que le fabricant peut produire en série de manière fiable. Les capacités de traitement varient considérablement d'un fabricant à l'autre, et une harmonisation précoce peut éviter que les conceptions ne dépassent les limites de fabrication. - Optimiser l'épaisseur de la carte et la taille des trous

Lorsque les exigences en matière de performances électriques et mécaniques le permettent, utilisez des cartes plus fines ou des trous de plus grand diamètre afin de réduire efficacement le rapport d'aspect et d'améliorer la fabricabilité. - Évitez les perceuses mécaniques trop petites

N'utilisez pas des trous extrêmement petits uniquement pour obtenir une densité élevée. Si la charge électrique le permet, augmenter le diamètre des trous de 0,2 mm à 0,25 mm peut réduire considérablement le rapport d'aspect, améliorant ainsi le rendement et la fiabilité. - Utiliser la technologie laser HDI Via

When wiring density requires microvias, prioritize HDI laser blind vias. Laser vias typically have a depth of only one or two dielectric layers (e.g., depth 60μm, diameter 100μm, aspect ratio only 0.6:1), effectively avoiding issues associated with high-aspect-ratio mechanical vias. Current manufacturer capabilities generally support laser via aspect ratios of 0.8:1.

For Fabrication de circuits imprimés Ingénieurs

- Définir les limites de capacité du processus

Établir des spécifications acceptables en matière de rapport d'aspect en fonction de l'équipement de l'usine et des limites techniques dans les processus clés tels que le perçage et le placage. - Optimiser les paramètres et les outils de forage

Pour les trous à rapport d'aspect élevé, utilisez des forets neufs et réglez avec précision les paramètres tels que la vitesse de rotation de la broche et la vitesse d'avance afin de réduire l'usure des forets et les risques de rupture. - Améliorer les capacités du processus de placage

- Introduire la technologie de placage par impulsions, qui inverse périodiquement le sens du courant afin de favoriser l'échange de solution dans les trous et d'améliorer la capacité de placage du cuivre dans les trous profonds.

- Utilisez des solutions de placage à haute dispersion combinées à des méthodes physiques telles que la vibration ou le jet d'eau pour améliorer l'échange de fluide à l'intérieur des trous.

- Renforcer le contrôle qualité en cours de fabrication

Augmentez la fréquence d'échantillonnage pour l'analyse transversale des cartes à rapport d'aspect élevé. Utilisez la microscopie pour observer directement l'uniformité de l'épaisseur du cuivre sur les parois des trous, en vous assurant de l'absence de vides, de déformations ou d'autres défauts.

Défis posés par les rapports d'aspect élevés

The aspect ratio is not merely a theoretical parameter—it directly determines the production difficulty, cost control, and final reliability of PCBs. High aspect ratios (typically referring to those exceeding 8:1 or 10:1) introduce a series of severe process challenges.

Difficultés de forage considérablement accrues

- Risque élevé de rupture du foret

Lors du perçage de trous à rapport d'aspect élevé, les forets fins tournant à grande vitesse pénètrent profondément dans le matériau de la carte, ce qui les rend très susceptibles de se tordre, voire de se casser. La rupture du foret rend non seulement le trou inutilisable, mais peut également endommager l'ensemble de la carte. - Précision réduite de la position des trous

Les forets ont tendance à « dévier » lors du perçage de trous profonds, ce qui entraîne un écart entre la position réelle des trous et celle prévue dans la conception et affecte la précision de l'alignement. - Détérioration de la qualité des parois des trous

Des marques de perçage grossières, des bavures ou des microfissures sont susceptibles d'apparaître sur les parois du trou, créant ainsi des risques cachés pour les processus de placage ultérieurs.

Défis liés au processus de placage

Le placage nécessite le dépôt d'une couche uniforme de cuivre sur les parois des trous afin d'obtenir des connexions intercouches, mais les rapports d'aspect élevés rendent ce processus extrêmement difficile :

- « Effet os de chien » / Placage irrégulier

The plating solution flows smoothly at the hole entrance, allowing sufficient copper ion deposition, while in the middle of the deep hole, solution exchange is hindered, resulting in thick copper layers at the entrance and thin layers in the middle—a typical “dog-bone” defect. - Risque de vide dans le cuivre / vide dans le trou

Dans les cas extrêmes, la couche de cuivre au milieu du trou est trop fine ou complètement absente, formant un circuit électrique ouvert et rendant le via non fonctionnel. - Problème lié à la formation de bulles d'air

Les bulles d'air générées pendant le processus de placage ont du mal à s'échapper du fond des trous étroits et profonds. Les zones occupées par des bulles résiduelles ne peuvent pas former une couche de placage efficace.

Obstacles au dépôt de cuivre chimique

Avant la galvanoplastie, une fine couche conductrice doit être formée sur les parois des trous par dépôt de cuivre sans courant. Un mauvais échange chimique dans les trous à rapport d'aspect élevé peut facilement entraîner :

- Dépôt de cuivre incomplet au milieu du trou

- Adhérence insuffisante entre la couche de cuivre et le substrat

Nettoyage et élimination des traces inefficaces

Après le perçage, les résidus de résine isolante (bavures) sur les parois du trou doivent être nettoyés et micro-gravés à l'aide de produits chimiques tels que le permanganate. Une faible efficacité d'échange chimique dans les trous à rapport d'aspect élevé peut entraîner :

- Élimination incomplète des traces

- Réduction de l'adhérence entre les couches de cuivre successives et les parois des trous

- Risques accrus liés à la fiabilité à long terme

Conclusion

Le rapport d'aspect des circuits imprimés sert de pont essentiel entre la conception et la fabrication, et a un impact direct sur les performances, la fiabilité et le coût des cartes de circuits imprimés. Pour contrôler correctement le rapport d'aspect, il faut trouver le juste équilibre entre la conception et la fabrication : du côté de la conception, il faut privilégier l'optimisation de l'épaisseur de la carte et du diamètre des trous, en utilisant des processus HDI pour atténuer les risques liés à un rapport d'aspect élevé ; du côté de la fabrication, il faut améliorer les capacités de traitement des trous profonds grâce à des équipements et des processus avancés. À mesure que les produits électroniques évoluent vers une densité et des performances plus élevées, l'adoption de technologies innovantes telles que les vias aveugles laser HDI est devenue un choix inévitable pour relever les défis liés à un rapport d'aspect élevé.