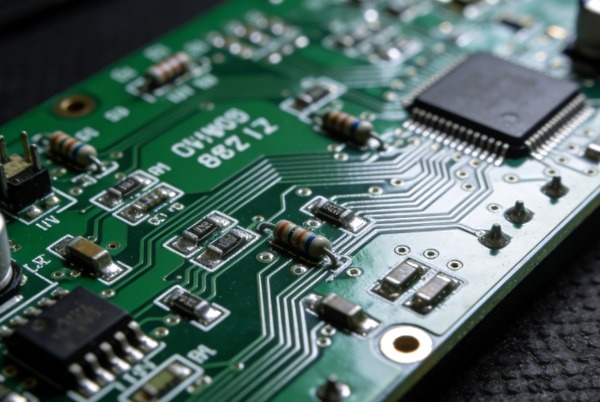

À l'ère actuelle où les produits électroniques évoluent rapidement, la conception des circuits imprimés (PCB) ne concerne plus uniquement les performances électriques ; elle détermine directement l'efficacité de la production et la fiabilité du produit final. Orienté assemblage Conception de circuits imprimés (Conception pour l'assemblage, DFA) est une approche d'ingénierie systématique visant à optimiser la fabricabilité d'une carte dès sa conception, à réduire les erreurs de production, à diminuer les coûts et à accélérer la mise sur le marché.

Cet article explore les principes fondamentaux, les pièges courants et la valeur pratique de la conception d'assemblages de circuits imprimés. En tant qu'expert en fabrication de circuits imprimés, TOPFAST propose Assemblage de circuits imprimés à guichet unique services pour éliminer vos préoccupations.

Table des matières

Pourquoi la conception de circuits imprimés orientée assemblage est-elle essentielle ?

1.1 Impact clé sur le processus de production

La conception des circuits imprimés influence non seulement la fonctionnalité des circuits, mais est également directement liée à la complexité du processus d'assemblage. Les statistiques montrent que Les coûts déterminés pendant la phase de conception représentent plus de 70 % du coût total d'un produit.Une conception médiocre peut entraîner :

- Retards de production: Retouches causées par un placement déraisonnable des composants ou des problèmes de soudure.

- Augmentation des coûts: Augmentation des retouches, des taux de rebut et des problèmes de compatibilité des équipements.

- Risques liés à la fiabilité: Défaillances précoces induites par une mauvaise gestion thermique ou des contraintes mécaniques.

1.2 Valeur fondamentale de la conception pour l'assemblage (DFA)

En mettant en œuvre les principes DFA, les entreprises peuvent :

- Améliorer la compatibilité de l'automatisation: S'adapter aux équipements de production modernes tels que les machines de placement et les fours de refusion.

- Optimiser la gestion thermique: Évitez les dommages thermiques pendant le soudage et le fonctionnement.

- Réduire les erreurs humaines: Réduire au minimum les erreurs de manipulation lors de l'assemblage grâce à une conception standardisée.

Six principes fondamentaux de Assemblage du circuit imprimé Conception

2.1 Optimisation du placement des composants

- Regroupement des composants similaires et orientation uniforme: Concentrer des composants similaires tels que des résistances et des condensateurs et maintenir une orientation uniforme (par exemple, tous les composants polaires orientés vers le nord) peut améliorer l'efficacité des machines de placement jusqu'à 20 %.

- Contrôle rationnel de l'espacement:

- Small component spacing ≥ 0.5mm.

- Large component spacing ≥ 1–2mm.

- Components should be ≥ 3mm from the board edge to avoid assembly interference.

- Isolation des composants sensibles à la chaleur: Éloignez les composants à haute température (par exemple, les transistors de puissance) des dispositifs sensibles tels que les microcontrôleurs afin d'éviter tout dommage thermique pendant le soudage ou le fonctionnement.

2.2 Adaptation du processus de soudage

- Conception des pastilles SMT:

- Toe Extension: 0.2–0.5mm, promotes solder flow.

- Heel Extension: 0.1–0.3mm, enhances solder joint strength.

- Peut améliorer la fiabilité des joints de soudure en plus de 15 %.

- Taille du plot pour composant traversant: Pad diameter should be 1.5–2 times the lead diameter.

- Gestion des contraintes thermiques: Évitez de placer des couches de cuivre épaisses directement sous les petits composants ; envisagez d'ajouter des coussinets thermiques de 0,25 mm pour équilibrer la répartition de la chaleur.

- Adaptation du processus de soudage:

- Soudage à la vague : placez les composants SMT sensibles sur le côté opposé de la carte.

- Reflow Soldering: Ensure all components can withstand peak temperatures (typically ~260°C for lead-free solder).

2.3 Normalisation et gestion des bibliothèques

- Adopter les empreintes standard IPC (par exemple, IPC-7351), réduisant les erreurs de placement de 10%.

- Marquage clair de la polarité: Indiquez explicitement la polarité des diodes et des condensateurs électrolytiques sur la couche sérigraphiée.

- Vérification des composants de la bibliothèque: Assurez-vous que les empreintes correspondent aux dimensions physiques des composants afin d'éviter les erreurs d'espacement des broches.

2.4 Optimisation pour l'assemblage automatisé

- Conception de la panélisation: Connect multiple boards via V-scoring or tab-routing, leaving a ≥ 5mm process border.

- Configuration des repères fiducials:

- Quantité : au moins 3, placés près des coins du plateau.

- Taille : 1 mm de diamètre, avec une zone sans cuivre de 3 mm autour de chaque élément.

- Optimisation de l'orientation des composants: Réduire au minimum la rotation de la tête de placement, ce qui peut augmenter la vitesse de 5–10%.

2.5 Contraintes liées au processus de fabrication

- Rapport d'aspect de la mèche: Maintain between 10:1 and 20:1 (e.g., for a 1.6mm board, minimum via diameter should be ≥ 0.08mm).

- Largeur de trace/espace: Minimum 0,1 mm pour les processus standard.

- Épaisseur standardisée des panneaux: Privilégiez les épaisseurs courantes telles que 1,6 mm et 0,8 mm.

2.6 Exhaustivité de la documentation

- Nomenclature (BOM): Indiquez les références, les quantités et les références alternatives.

- Plans d'assemblage: Indiquez clairement l'emplacement des composants, leur orientation et toute remarque particulière concernant le processus.

- Fichiers Gerber: Superposez et étiquetez correctement les couches de cuivre, de masque de soudure et de sérigraphie.

3. Erreurs courantes dans la conception d'assemblages de circuits imprimés et stratégies pour les éviter

| Erreur courante | Impact potentiel | Stratégie d'évitement |

|---|---|---|

| Espacement insuffisant entre les composants | Solder bridges, mechanical interference; defect rate increase of 15–20% | Respectez les normes d'espacement IPC, prévoyez un espace de dégagement thermique. |

| Absence de gestion thermique | Dommages causés aux composants pendant le soudage ou le fonctionnement | Ajoutez des vias thermiques ou des dissipateurs thermiques pour les composants à haute puissance. |

| Marquages sérigraphiques peu clairs | Composants à polarité inversée entraînant une défaillance du circuit | Utilisez des symboles standardisés, veillez à ce que les marquages soient lisibles. |

| Utilisation d'empreintes non standard | Incompatibilité des équipements, arrêts de production | Respectez les normes IPC, vérifiez au préalable les composants de la bibliothèque. |

4. Principaux avantages de la conception orientée assemblage

- Réduction des coûts: La conception optimisée réduit les retouches, ce qui permet d'économiser jusqu'à 30% en coûts de production.

- Réduction du temps de cycle: Une meilleure compatibilité avec l'automatisation accélère le flux de production, réduisant ainsi les délais de livraison de 10–15%.

- Fiabilité accrueUne conception adéquate de la soudure et de la gestion thermique réduit considérablement les taux de défaillance sur le terrain.

- Évolutivité améliorée: Une conception standardisée facilite l'itération des produits et la production en série.

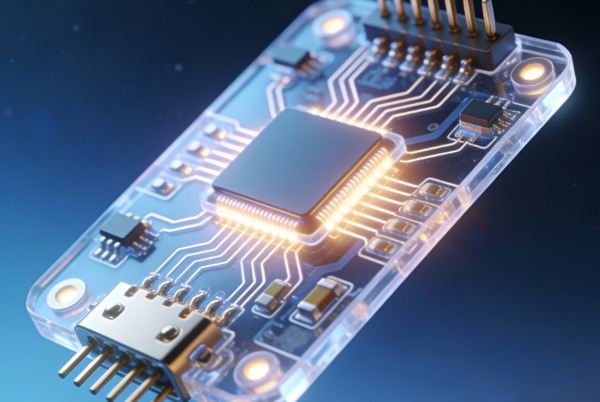

5. Conclusion

La conception de circuits imprimés orientée assemblage est le pont essentiel qui relie la conception électrique à la fabrication en série. Par appliquer systématiquement les principes de l'analyse DFA—from component placement and soldering optimisation to standardised library management, automation adaptation, and manufacturing constraint consideration—companies can establish efficient, reliable, and economical product production processes.

Dans un contexte d'évolution rapide du matériel intelligent et de concurrence de plus en plus féroce sur le marché, intégrer la fabricabilité dans l'ADN de la conception est devenue une compétence fondamentale pour les ingénieurs. Que ce soit pour le prototypage ou la production en série, le respect de ces directives permet non seulement d'éviter les écueils courants, mais aussi de jeter les bases solides d'une fiabilité élevée, d'une mise sur le marché rapide et d'un contrôle des coûts pour le produit.

La conception détermine la fabrication, les détails déterminent le succès. Dans votre prochain projet, essayez d'intégrer ces principes dans votre processus de conception et constatez comment votre circuit imprimé passe du stade de projet à celui de produit stable et fiable.

Problèmes courants et solutions professionnelles

A:Manifestations: Ponts de soudure, tombstoning des composants, difficultés de soudure

Causes: Espacement insuffisant, conception thermique déséquilibrée

Solutions:

Maintain component spacing: ≥0.5mm for small components, ≥2mm for large components

Éloignez les composants générateurs de chaleur des appareils sensibles à la température.

Dimensions des blocs-notes conformes aux normes IPC

A: Manifestations: Usine incapable de traiter, taux élevé de rejet des premiers articles

Causes: Aperçu des capacités de fabrication de l'usine

Solutions:

Confirmez la largeur/l'espacement minimum des pistes avant la conception (généralement 0,1 mm).

Utilisez des épaisseurs de panneau standard (1,6 mm étant la plus courante).

Ensure that the dimensions comply with the aspect ratio ≤8:1

A: Manifestations: Surchauffe des composants, durée de vie réduite

Causes: Sources de chaleur concentrées, mauvaises voies de dissipation thermique

Solutions:

Répartir les composants générateurs de chaleur sur toute la surface

Ajouter des réseaux thermiques

Reserve 100mm² copper area per watt of power

A: Manifestations: Composants incorrects utilisés, erreurs d'assemblage

Causes: Nomenclature imprécise, informations manquantes dans les dessins

Solutions:

Spécifiez les pièces de rechange et les paramètres clés dans la nomenclature.

Marquer tous les indicateurs de polarité sur les plans d'assemblage.

Assurez-vous que les fichiers Gerber contiennent toutes les couches.

A: Manifestations: Couverture insuffisante des tests, réparations difficiles

Causes: Aucun point de test réservé, espace de réparation insuffisant

Solutions:

Inclure des points de test pour tous les réseaux critiques

Test point diameter ≥1mm, spaced at 2.54mm intervals

Réserver des positions pour les interfaces de débogage standard