Avec l'accélération du vieillissement de la population mondiale, la demande de dispositifs électroniques médicaux ne cesse de croître, ce qui fait de l'Union européenne un acteur majeur dans le domaine de la santé. Assemblage du PCB La technologie des circuits imprimés est de plus en plus vitale dans ce domaine. En tant que composant essentiel de l'équipement médical, la technologie d'assemblage des circuits imprimés garantit non seulement le fonctionnement stable des dispositifs médicaux existants, mais stimule également l'innovation dans le domaine de l'électronique médicale.

Cinq valeurs fondamentales de l'assemblage des circuits imprimés de l'électronique médicale

- Plate-forme fonctionnelle fondamentale

- Servir de centre de traitement des signaux pour les dispositifs médicaux

- Applications typiques :

- Acquisition et traitement du signal dans les équipements d'imagerie médicale (CT, MRI)

- Traitement des données en temps réel dans les moniteurs de signes vitaux (ECG, EEG)

- Contrôle de précision dans les appareils thérapeutiques (défibrillateurs, ventilateurs)

- Facteur clé de la miniaturisation

- Réduction de 20 % du volume grâce à la technologie HDI (High-Density Interconnect)

- Cas d'application :

- Moniteurs de glucose non invasifs : Circuits imprimés flexibles intégrés à 10 couches

- Appareils à ultrasons portables :Circuits de commande de sonde miniaturisés

- Dispositifs implantables :Conception de circuits imprimés ultra-minces biocompatibles

- Core Carrier pour des mises à niveau intelligentes

- Intégration de systèmes de fusion multi-capteurs

- Solutions médicales intelligentes représentatives :

- Systèmes de perfusion intelligents : Combiner la détection du débit, de la pression et de la température

- Dispositifs de surveillance à distance :Prise en charge de la communication bimode 5G/Wi-Fi

- Équipement de diagnostic assisté par l'IA :Équipé de modules de calcul de pointe à haute performance

- Système d'assurance de la fiabilité

- Conforme aux normes médicales :

- Normes de fiabilité IPC-A-610 classe 3

- Certification de biocompatibilité (ISO 10993)

- Essais de vieillissement continu de 96 heures

- Contrôles critiques des processus :

- Soudure sans plomb de qualité médicale

- Revêtement conforme (anti-humidité/moisissure/sel)

- 100% AOI + test de la sonde volante

- Accélérateur d'innovation

- Capacités de prototypage rapide :

- Délai de 2 semaines entre la conception et le prototype

- Prise en charge de la vérification de plus de 10 matériaux spécialisés

- Applications émergentes sur le terrain :

- Médecine portable : Circuits flexibles et extensibles

- Robots chirurgicaux : cartes de commande de précision à grande vitesse

- Stimulateurs neuronaux : Circuits implantables miniaturisés

Tendances du développement technologique

- Orientations en matière d'innovation matérielle

- Matériaux de substrat biodégradables

- Traitements de surface antimicrobiens

- Matériaux spéciaux résistants aux hautes températures et à la pression

- Domaines d'intervention de la percée des processus

- 01005 placement des composants ultra-miniatures

- Technologie des circuits imprimés en 3D

- Solutions d'assemblage de formes irrégulières

- Voies de développement intelligentes

- Intégration d'une puce d'IA intégrée

- Traitement de fusion de données multimodales

- Technologie de transmission d'énergie sans fil

En tant que technologie clé pour l'innovation en électronique médicale, l'assemblage de circuits imprimés évolue vers une plus grande intégration, une meilleure biocompatibilité et une intelligence accrue. À l'avenir, avec l'intégration de la 5G, de l'IA et d'autres technologies émergentes, l'assemblage de circuits imprimés pour l'électronique médicale offrira de plus grandes possibilités de développement, en fournissant un soutien technique solide pour la médecine de précision et les soins de santé intelligents.

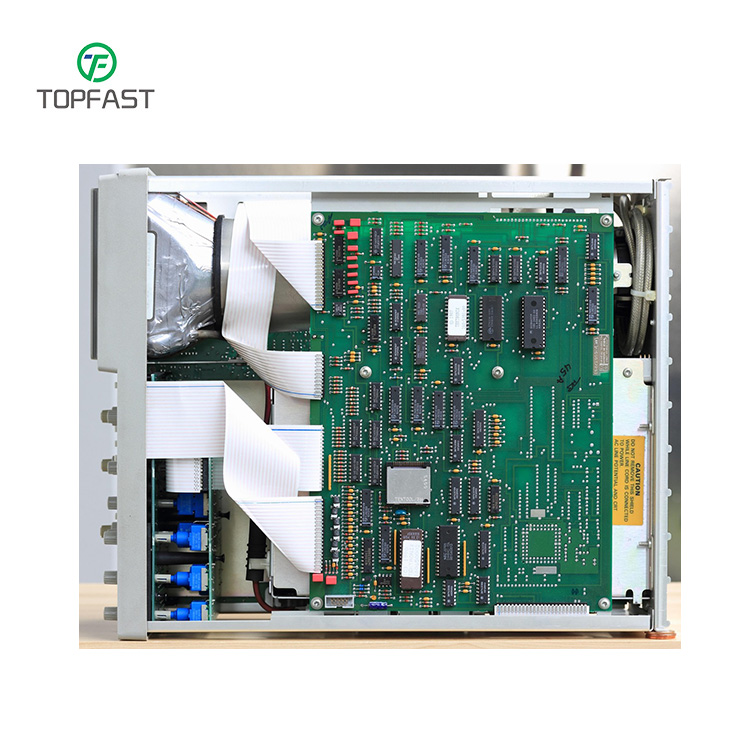

Le rôle essentiel des circuits imprimés dans les dispositifs médicaux modernes

À l'ère des progrès technologiques rapides, les dispositifs médicaux jouent un rôle de plus en plus vital dans la préservation de la santé humaine. Au cœur de ces appareils se trouve le PCBA (Printed Circuit Board Assembly), dont la qualité a un impact direct sur les performances et la fiabilité de l'équipement. Pour les professionnels de l'approvisionnement dans l'industrie électronique, il est essentiel de bien comprendre les processus de fabrication des circuits imprimés médicaux.

Table des matières

Processus et exigences clés dans la fabrication de circuits imprimés médicaux

1. Exigences fonctionnelles et conception de la présentation

Les dispositifs médicaux exigent des conceptions de circuits imprimés complexes et multifonctionnels.Les ingénieurs doivent planifier avec soin les dimensions des cartes, le nombre de couches et l'emplacement des composants, tout en tenant compte.. :

- Performance électrique

- Gestion thermique

- Conformité EMI/EMC

- Faisabilité de la fabrication

Un logiciel de conception de circuits avancé garantit des performances et une efficacité de production optimales.

2.Sélection des matériaux et contrôle de la qualité

Les matériaux de qualité médicale doivent répondre à des normes industrielles strictes :

- Résistance aux hautes températures

- Protection contre la corrosion

- Non-toxicité

Tous les substrats, composants et pâtes à braser sont soumis à une inspection rigoureuse afin de garantir la sécurité et la fiabilité.

Fabrication de précision de circuits imprimés médicaux

1. Procédés de fabrication de haute précision

La fabrication de circuits imprimés implique

- Precision cutting and drilling (±0.05mm tolerance)

- Placage et gravure du cuivre

- Photolithographie

Des équipements de pointe et des contrôles de processus stricts permettent d'éviter les défauts qui pourraient compromettre l'assemblage SMT.

2.Environnement de production contrôlé

- Salles blanches (classe 1000 ou supérieure)

- Zones protégées contre les décharges électrostatiques (ESD)

- Contrôle de la température et de l'humidité

3. Assemblage SMT: Précision et rapidité

- Placement accuracy: ≤0.1mm

- Tireuses de copeaux à grande vitesse (50 000+ CPH)

- Montage de composants alignés sur la vision

4.Impression de la pâte à braser

- Laser-cut stencils (5-8μm thickness control)

- 3D SPI (Inspection de la pâte à braser) pré-reflux

5.Soudure par refusion

- Multi-zone profiling (ramp rates 1-3°C/sec)

- Nitrogen atmosphere (O₂ <500ppm)

- Contrôle du vide <15% (vérifié aux rayons X)

6.Inspection optique automatisée (AOI)

- 3D AOI with 10μm resolution

- Taux de détection des défauts >99,7

7.Assemblage par trou traversant (DIP)

- Brasage à la vague avec palettes sélectives

- Postes de reprise pour les joints critiques

Essais et validation

1. Protocoles d'essai complets

- ICT: Vérification de la continuité et des composants

- FCTValidation fonctionnelle complète

- Test de déverminage: 48- 96 heures à des températures élevées

2.Débogage et programmation

- Flashage du micrologiciel pour les MCU/FPGA

- Vérification de l'intégrité du signal

Traitement post-assemblage

1. Nettoyage et revêtement

- Nettoyage au solvant (sans IPA ni COV)

- Revêtement conforme (IPC-CC-830B)

2.Emballage et logistique

- Sacs de protection contre l'humidité avec déshydratants

- Essais de chocs/vibrations pour l'expédition

Conclusion

Medical PCBA manufacturing integrates over 20 precision processes, each requiring exacting standards (IPC-A-610 Class 3). As medical electronics evolve—incorporating AI, 5G, and IoMT—PCBA La technologie doit progresser en tandem. Pour les spécialistes de l'approvisionnement, la maîtrise de ces nuances techniques garantit la résilience de la chaîne d'approvisionnement et un avantage concurrentiel dans ce secteur vital.

L'avenir de l'électronique de santé commence par la perfection au niveau du PCBA.