Table des matières

Qu'est-ce que la panélisation des circuits imprimés ?

La panélisation des circuits imprimés est un processus de fabrication qui consiste à concevoir plusieurs circuits imprimés identiques ou différents sur le même substrat afin de former une unité de traitement intégrée. Tout comme un emporte-pièce permet de découper plusieurs biscuits à la fois, la panélisation des circuits imprimés permet aux fabricants de réaliser plusieurs cartes individuelles simultanément grâce à un processus unique, tel que l'exposition, la gravure et le perçage.

Les trois valeurs fondamentales de la panélisation des circuits imprimés

Amélioration de l'efficacité de la production: Taking smartphone motherboards (approximately 100mm×60mm) as an example, panelizing them into a 400mm×300mm standard board allows processing 20 single boards at once, increasing production efficiency by 18 times.

Réduction des coûts de production: Grâce à la panélisation, l'utilisation des équipements dans les chaînes d'assemblage SMT peut passer de 60 % à 85 %, ce qui réduit les coûts de traitement par circuit imprimé de 22 %.

Amélioration de la qualité des produits: Panelized boards have increased overall rigidity, improving dimensional stability by over 30% and controlling circuit precision deviation within ±3μm.

Les trois principales méthodes de panélisation des circuits imprimés

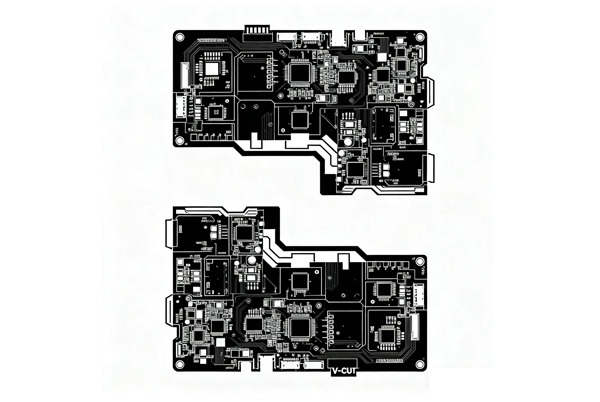

1. Méthode de panélisation V-CUT

Le V-CUT est la méthode de panélisation la plus courante, particulièrement adaptée aux circuits imprimés rectangulaires réguliers :

- Principe de fonctionnement: Des lames en forme de V découpent des rainures peu profondes entre les planches adjacentes (profondeur d'environ 1/3 de l'épaisseur de la planche), laissant une connexion minimale entre les matériaux.

- Scénarios applicables: Planches rectangulaires régulières avec des bords droits.

- Paramètres techniques:

- V-shaped angle, typically 45°

- Remaining thickness should be 1/4-1/3 of board thickness, and ≥0.4mm

- Copper traces/wires should be ≥0.4mm from the V-CUT centerline.

- Avantages: Séparation facile, faible coût, aspect propre.

- Limites: Convient uniquement aux lignes droites ; résistance insuffisante lorsque l'épaisseur du panneau est inférieure à 1,0 mm.

2. Méthode de panélisation par routage par onglets

Le routage par languettes (également appelé languettes détachables ou morsures de souris) convient aux cartes irrégulières ou aux chemins de séparation complexes :

- Principe de fonctionnement: Les cartes sont reliées entre elles par plusieurs petits trous (petits trous ronds + connexions courtes) entre les cartes.

- Scénarios applicables: Panneaux irréguliers, panneaux circulaires ou bords non linéaires.

- Paramètres techniques:

- Diamètre du trou : 0,55 mm

- Espacement des trous : 0,2 mm

- Distance entre les centres des trous : 0,75 mm

- Distance entre les trous adjacents dans la même rangée : 1 mm

- Distance entre deux rangées de trous : 2 mm

- Points de conception:

- Les languettes doivent dépasser d'un tiers dans le panneau.

- Après avoir ajouté les trous d'onglet, reliez les contours des deux côtés à l'aide d'une couche de protection.

- En règle générale, utilisez 2 à 3 languettes de connexion.

- Avantages: Grande flexibilité, s'adapte à différentes formes.

- Inconvénients: Les bavures après séparation peuvent nécessiter un post-traitement.

3. Méthode de panélisation à languettes creuses

Les onglets creux constituent une forme améliorée de routage des onglets, principalement utilisée dans des cas particuliers :

- Principe de fonctionnement: Connexion via un matériau de carte étroit sans trous traversants.

- Scénarios applicables: Structures spéciales telles que des modules avec des demi-trous sur tous les côtés.

- Avantages: Résistance de connexion supérieure à celle du routage par languettes.

- Inconvénients: Protrusions visibles aux points de connexion après séparation.

Processus détaillé de panélisation des circuits imprimés

Étape 1 : Conception du routage des onglets

- Déterminer la méthode de connexion par panélisation (en fonction de la forme de la carte).

- Paramètres de routage des onglets de conception :

- 8 trous de 0,55 mm de diamètre.

- Espacement des trous : 0,2 mm.

- Distance entre les centres des trous : 0,75 mm.

- Assurez-vous que les languettes dépassent d'un tiers dans la planche.

- Utilisez une couche de protection pour relier les contours des deux côtés des trous.

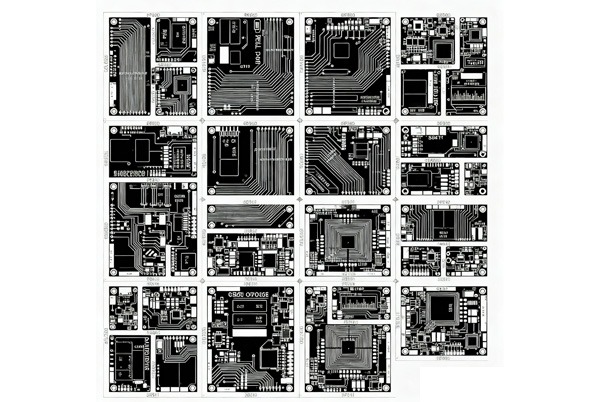

Étape 2 : Disposition des unités

- Determine panelization quantity (e.g., 2×2, 3×3 matrix).

- Copiez les unités PCB à l'aide de la fonction de collage spéciale :

- Ctrl+A pour tout sélectionner, Ctrl+C pour copier.

- Utilisez « Collage spécial » pour vous assurer que les noms de réseau sont conservés.

- Ajustez la position des unités pour garantir une orientation cohérente.

- Supprimer les structures de connexion inutiles.

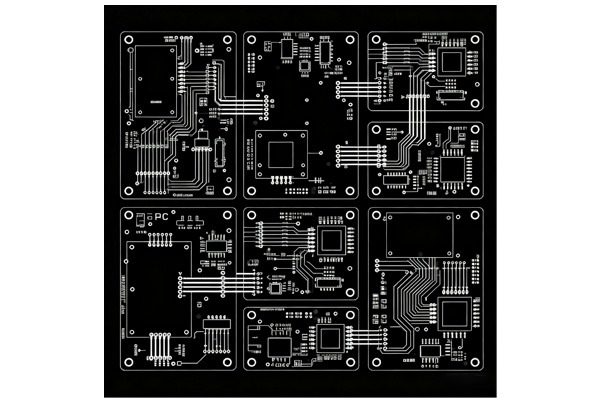

Étape 3 : Conception et optimisation des bords de processus

Les bords de processus sont utilisés pour l'alimentation des machines pendant l'assemblage SMT :

- Exigences en matière de largeur: Standard 5 mm (minimum 3 mm).

- Trous d'outillage: 4 trous non plaqués de 2 mm de diamètre.

- Repères fiduciaires: pastilles de soudure de 1 mm de diamètre avec finition HASL.

- Règles de mise en page:

- Aucun composant sur les bords du processus.

- Marques fiduciales en forme de L, asymétriques en diagonale.

- Les bords des repères fiduciaires sont situés à au moins 3,5 mm du bord de la carte.

Considérations clés pour la panélisation des circuits imprimés

Spécifications relatives aux dimensions et à la forme

- Limites de l'équipement:

- SIEMENS line: Panel width ≤260mm.

- FUJI line: Panel width ≤300mm.

- Automatic dispensing: Panel size ≤125mm×180mm.

- Dimensions du panneau:

- Optimal size: Approximately 150mm×200mm.

- Minimum single board: Not less than 50mm×50mm.

- Utilisation du tableau : devrait atteindre 85 % ou plus.

Principes fondamentaux de la disposition des composants

- Dégagement: Components ≥0.5mm from board edge.

- Fixation de composants de grande tailleLes composants de grande taille, tels que les interfaces d'E/S, nécessitent des plots ou des trous de positionnement.

- Emplacement des connecteurs: Loin des points de connexion des panneaux.

- Orientation uniforme: Toutes les cartes individuelles conservent le même sens de placement.

Conception du système de positionnement

- Trous d'outillage:

- Au moins trois par petite planche, diamètre de 3 à 6 mm.

- Aucune trace à moins de 1 mm des trous d'outillage sur les bords.

- Four 4mm±0.01mm tooling holes at panel corners.

- Repères fiduciaires:

- Cercles pleins de 1 mm de diamètre, en cuivre avec HASL.

- Dégagement de 1,5 mm autour des marques sans masque de soudure.

- ≥5mm distance from other metal points.

Stratégies d'optimisation de la panélisation des circuits imprimés

Techniques d'optimisation de l'efficacité

- Disposition compacte: Espacement réduit de 0,8 mm à 0,5 mm, bords de traitement de 5 mm à 3 mm.

- Modularisation des panneaux: Différentes versions d'un même projet combinées, réduisant le cycle de prototypage de 2 jours.

- Disposition imbriquée: Panneaux irréguliers et standard imbriqués les uns dans les autres, améliorant l'utilisation des matériaux de 19 %.

Méthodes d'amélioration de la qualité

- Contrôle du stress: Séparation V-CUT dans une direction rectiligne, évitant toute flexion latérale.

- Optimisation de la connexion: ≤3 tab-routing connection points to reduce separation stress.

- Gestion thermique: Pre-heat treatment (60℃×10min) before separation to reduce board brittleness.

Stratégies de contrôle des coûts

- Optimisation des matériaux: La disposition imbriquée intelligente améliore le taux d'utilisation de 58 % à 92 %.

- Combinaison de processus: La combinaison « pré-découpe V-CUT + rainurage » améliore l'efficacité de séparation de 3 fois.

- Normalisation: Mettre en place un système de taille de panneau afin de réduire les exigences de traitement spécial.

Problèmes courants et solutions

| Type de problème | Manifestation | Solution |

|---|---|---|

| Déformation du panneau | Déformation due à un stockage inapproprié | Utilisez une conception à cadre fermé, réduisant le gauchissement de 83 %. |

| Ponts de soudure | Causé par une distance centrale excessive | Distance entre les centres de contrôle comprise entre 75 et 145 mm |

| Décalage de placement | Marques de repère manquantes | Veiller à ce qu'il y ait suffisamment de repères de positionnement par carte. |

| Dommages aux composants | Fracture près du bord de la planche | Maintain ≥0.5mm distance between components and board edge |

Outils professionnels recommandés

- Huaqiu DFM: Calcul de l'utilisation des panneaux, optimisation automatique de la disposition.

- Concepteur Altium: Fonction Embedded Board Array pour la mise en panneau directe.

- Concepteur de panneaux VayoExpert: Reconnaissance intelligente du contour de la carte, prévention automatique des conflits.

Conclusion

La panélisation des circuits imprimés est un maillon essentiel entre la conception et la fabrication. Une conception adéquate des panneaux peut améliorer considérablement l'efficacité de la production, réduire les coûts et garantir la qualité. Lors du choix des méthodes de panélisation, il convient de prendre en compte de manière exhaustive la forme des cartes, la taille des lots, les coûts et les exigences de qualité, de respecter les spécifications de conception et d'utiliser pleinement les outils professionnels afin d'obtenir des résultats de panélisation optimaux.

En mettant en œuvre des stratégies scientifiques de panélisation, les entreprises peuvent obtenir des avantages remarquables : une amélioration de 18 fois de l'efficacité de la production, une réduction des coûts de 22 % et une amélioration de 30 % de la stabilité de la qualité.