L'industrie électronique utilise différents processus d'assemblage de circuits imprimés pour répondre à diverses exigences en matière de conception.

Table des matières

Technologie de montage en surface (SMT)

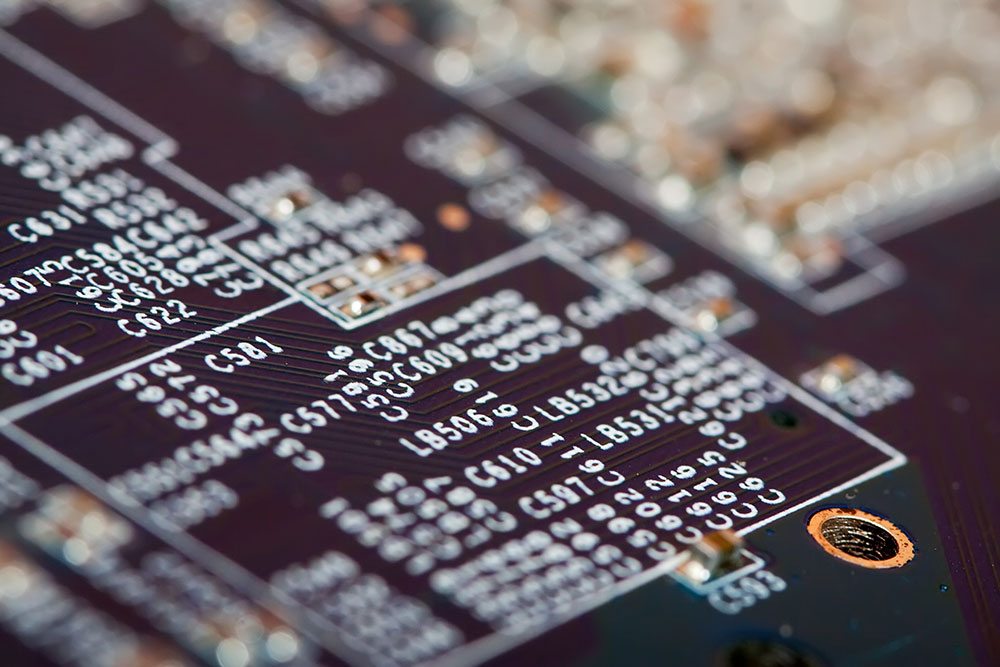

La technologie de montage en surface (SMT) est une méthode très efficace pour monter des composants électroniques directement sur un circuit imprimé (PCB). Grâce à ses capacités d'automatisation avancées, cette approche innovante a principalement supplanté la technologie traditionnelle des trous traversants. La technologie SMT permet non seulement de réduire les coûts de fabrication, mais aussi d'améliorer considérablement la qualité globale des produits.

Les composants SMT se caractérisent par leur taille plus petite que leurs homologues à trous traversants, en raison de fils plus petits ou, dans certains cas, de l'absence de fils.Cette caractéristique facilite une plus grande densité d'assemblage, permettant de loger plus de composants sur une surface de substrat donnée.Les pièces peuvent comporter des broches courtes, différents styles de fils, des contacts plats, des matrices de billes de soudure (BGA) ou des terminaisons directement sur le corps du composant.

L'un des principaux avantages du CMS est son utilisation généralisée dans l'industrie électronique, grâce à son processus d'assemblage à grande vitesse, à sa précision remarquable et à ses résultats fiables.Les machines automatisées de prélèvement et de placement jouent un rôle essentiel dans le processus SMT, car elles sont capables de placer avec précision des milliers de composants par heure.

Les avantages du SMT vont au-delà de sa conception compacte et de l'augmentation de la densité d'assemblage.Il contribue également à améliorer les performances électriques grâce aux fils plus courts inhérents aux composants SMT. En outre, la réduction des coûts de fabrication et l'amélioration de la qualité globale sont des facteurs importants qui renforcent la domination continue du SMT dans le paysage technologique en constante évolution.

Cependant, il est essentiel de reconnaître que le SMT présente des difficultés.La complexité de l'assemblage, l'endommagement potentiel des composants et la réparabilité limitée sont des inconvénients notables.Néanmoins, ces défis n'ont pas diminué le rôle central du SMT dans l'industrie électronique, où sa vitesse, sa précision et sa fiabilité restent des facteurs indispensables pour stimuler les avancées technologiques.

Technologie des trous de passage (THT)

Percer des trous sur un circuit imprimé (PCB) et y insérer les fils des composants électroniques.Les souder aux plots, de l'autre côté, est une méthode durable d'assemblage des pièces.Ce type d'assemblage est appelé technologie des trous traversants (THT). Ce processus établit une connexion permanente et mécaniquement stable entre le composant et la carte, ce qui fait de la THT un choix optimal pour les applications exigeant une fiabilité et une durabilité élevées.

Le THT excelle lorsque les composants doivent supporter des contraintes mécaniques importantes ou fonctionner dans des environnements difficiles.Les composants montés à l'aide du THT peuvent supporter des températures élevées et des vibrations, ce qui rend cette méthode d'assemblage particulièrement adaptée aux applications dans des environnements industriels difficiles.

L'avantage essentiel du THT réside dans sa capacité à gérer efficacement les composants de haute puissance.Cette caractéristique fait du THT un choix idéal pour les applications d'électronique de puissance où la fiabilité et la robustesse sont primordiales. En outre, la nature simple du processus THT ajoute à son attrait, ce qui en fait une option rentable pour les fabricants qui recherchent l'efficacité sans compromettre la qualité.

Le processus THT consiste à placer méticuleusement les fils des composants dans des trous prépercés, ce qui garantit une connexion sûre et durable.Cette fiabilité a contribué à l'utilisation durable du THT dans diverses industries, principalement là où la résistance aux conditions difficiles n'est pas négociable.

Alors que les progrès de la technologie de montage en surface (SMT) ont entraîné un changement progressif des préférences de l'industrie, la technologie THT reste indispensable pour les applications où la stabilité mécanique, la résistance aux contraintes et la fiabilité ne sont pas négociables.Sa simplicité de mise en œuvre et sa capacité à gérer des composants de forte puissance garantissent que la technologie du trou traversant reste vitale dans le paysage diversifié des méthodologies d'assemblage de circuits imprimés.

Assemblée mixte

L'assemblage mixte est une approche stratégique dans l'industrie électronique, englobant un processus dans lequel les composants de la technologie de montage en surface (SMT) et de la technologie de trou traversant (THT) coexistent sur la même carte de circuit imprimé (PCB).Cette méthode hybride apparaît comme une solution pratique lorsque les exigences de conception requièrent les avantages uniques des technologies SMT et THT.

L'intégration de composants SMT et THT dans un assemblage mixte est un défi.Les différents processus d'assemblage des composants SMT et THT nécessitent une attention particulière et une planification méticuleuse afin d'assurer une coexistence transparente sur le même circuit imprimé. Malgré ces difficultés, les avantages de l'assemblage mixte sont considérables, ce qui en fait une pratique largement adoptée dans diverses applications.

L'un des principaux avantages de l'assemblage mixte est la possibilité d'améliorer les performances globales.En exploitant stratégiquement les atouts des composants SMT et THT, les concepteurs peuvent optimiser la fonctionnalité du circuit imprimé pour répondre à des critères de performance spécifiques.Cette approche permet une plus grande flexibilité dans la prise en charge de diverses exigences en matière de composants au sein d'un système électronique unique.

En outre, l'assemblage mixte permet une plus grande densité d'assemblage, en combinant les avantages du SMT en termes de gain d'espace avec la stabilité mécanique et la fiabilité du THT.Cela permet de concevoir des appareils plus compacts et d'améliorer l'efficacité et la fonctionnalité globales du système électronique.

En outre, l'assemblage mixte permet souvent de réaliser des économies.En utilisant la nature rentable du THT et les avantages de l'automatisation du SMT, les fabricants peuvent équilibrer l'efficacité et la viabilité économique. L'assemblage mixte est donc une option attrayante dans les scénarios où il est primordial d'atteindre les performances, la densité et la rentabilité souhaitées.

En résumé, l'assemblage mixte est une solution polyvalente et adaptable dans l'industrie électronique, qui permet aux concepteurs et aux fabricants d'exploiter les atouts des composants SMT et THT pour obtenir des performances, une efficacité et une rentabilité optimales sur une seule carte de circuit imprimé.

Assemblage de réseaux de billes (BGA)

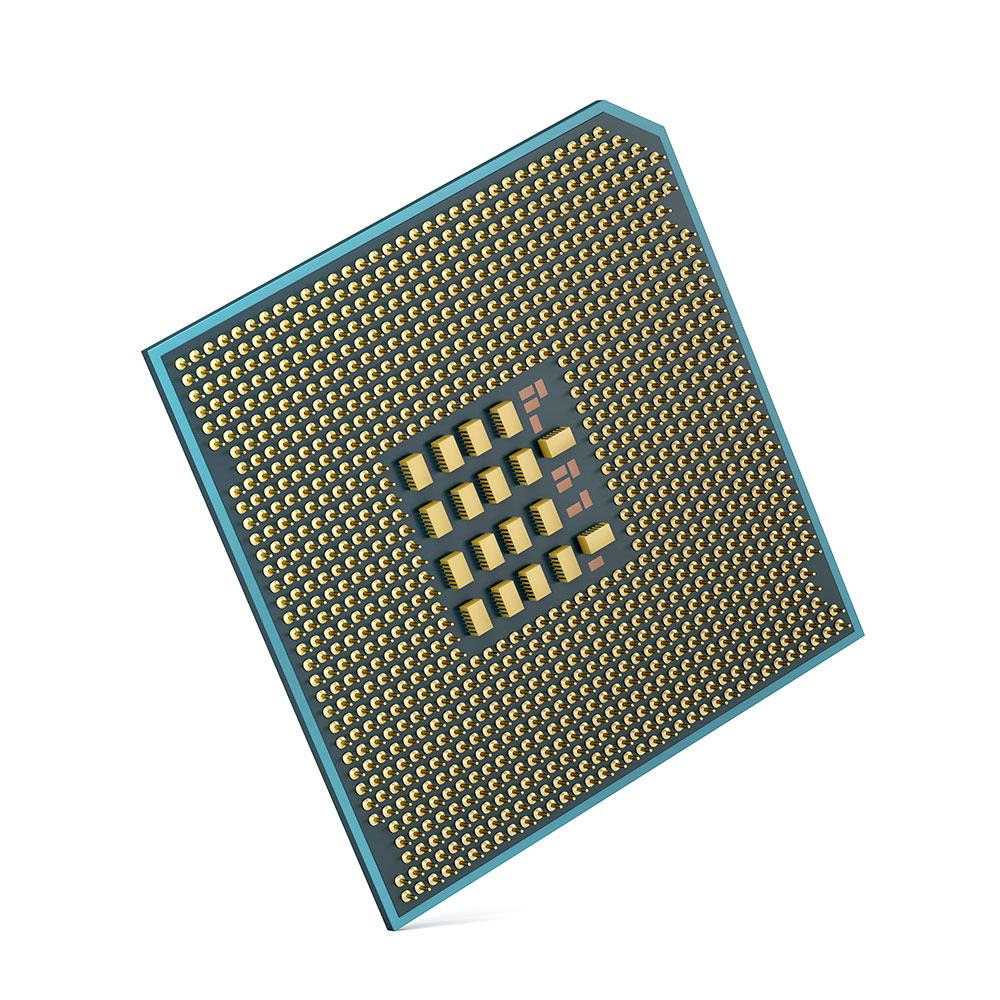

Le Ball Grid Array (BGA) est une technique sophistiquée de conditionnement par montage en surface largement utilisée pour les circuits intégrés, en particulier pour le montage de dispositifs tels que les microprocesseurs. La particularité des boîtiers BGA réside dans leur capacité à fournir plus de broches d'interconnexion que les boîtiers conventionnels doubles en ligne ou plats, révolutionnant ainsi le paysage de l'emballage des circuits intégrés.

Le brasage des dispositifs BGA exige une grande précision, généralement obtenue grâce à des processus automatisés tels que les fours de refusion contrôlés par ordinateur.Au cours de ce processus complexe, l'appareil est méticuleusement placé sur un circuit imprimé dont les plots en cuivre sont disposés selon un schéma correspondant aux billes de soudure du BGA. L'assemblage est ensuite chauffé dans un four de refusion ou un appareil de chauffage à infrarouge, qui fait fondre les billes de soudure. La tension superficielle est cruciale pour garantir que la soudure en fusion maintient l’alignement de l’emballage avec la carte de circuit imprimé à la bonne distance de séparation. Lorsque la soudure refroidit et se solidifie, elle forme des connexions fiables entre l'appareil et le circuit imprimé.

Les boîtiers BGA offrent une multitude d'avantages par rapport aux boîtiers à nombre de plomb élevé.La conception offre une densité élevée, minimisant l'empreinte du circuit intégré sur le circuit imprimé.En outre, les BGA présentent une faible résistance thermique et des fils à faible inductance, ce qui contribue à améliorer les performances, en particulier à grande vitesse.L'utilisation de toute la surface inférieure du dispositif, au lieu du seul périmètre, permet une utilisation plus efficace de l'espace et des points d'interconnexion.

L'avènement des boîtiers BGA a permis de relever un défi important dans le domaine de l'emballage des circuits intégrés.Avec l'augmentation du nombre de broches et la diminution de l'espacement entre les broches dans les boîtiers traditionnels tels que les réseaux de broches et les boîtiers de montage en surface à double ligne, le risque de pontage accidentel des broches adjacentes par la soudure s'est accru.Le BGA est apparu comme une solution, offrant un boîtier compact pour les circuits intégrés avec de nombreuses broches tout en atténuant les défis de soudure associés à des broches étroitement espacées.

En conclusion, la diversité des processus d'assemblage des circuits imprimés reflète la nature dynamique de l'industrie électronique.La technologie de montage en surface (SMT) reste dominante, offrant efficacité et conception compacte malgré les difficultés.La technologie du trou traversant (THT) persiste dans les applications nécessitant des connexions robustes et une grande fiabilité. Les assemblages mixtes combinent stratégiquement les technologies SMT et THT, optimisant ainsi les performances et la rentabilité. L'assemblage BGA (Ball Grid Array) répond aux défis posés par le nombre élevé de broches, en fournissant un emballage efficace et compact pour les circuits intégrés. Chaque processus contribue au développement de dispositifs électroniques avancés, soulignant la capacité d’adaptation et d’innovation de l’industrie.