Le rainurage en V, un processus essentiel dans carte de circuit imprimé (PCB), joue un rôle essentiel dans l'amélioration de l'efficacité de la production et la réduction des coûts de fabrication. Cet article fournit une analyse professionnelle systématique des principes techniques, des normes de conception et des éléments essentiels à la mise en œuvre du rainurage en V, offrant ainsi une référence pratique aux ingénieurs en électronique, aux développeurs de matériel informatique et aux techniciens de fabrication.

Table des matières

Principes techniques et caractéristiques du processus de rainurage en V

1.1 Définition technique et mécanisme physique

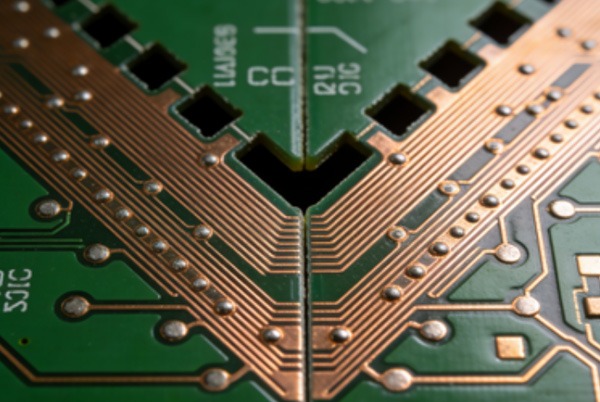

Le rainurage en V est un processus dans lequel un équipement CNC spécialisé découpe des rainures en forme de V à des angles spécifiques sur les surfaces supérieure et inférieure d'un panneau de circuit imprimé, laissant une couche de connexion contrôlée avec précision. Cela permet un assemblage en panneaux et une séparation contrôlée. Son principe physique est basé sur l'effet de concentration des contraintes en mécanique des matériaux : la rainure en forme de V crée une discontinuité géométrique, générant une concentration des contraintes sous l'effet des moments de flexion, ce qui permet une séparation nette le long du chemin prédéterminé.

1.2 Système de paramètres de processus

Le rainurage en V professionnel implique le contrôle coordonné de plusieurs paramètres :

- Angle de coupe: Standard angles are 30°, 45°, and 60°. The selection depends on board thickness and material properties.

- Profondeur de coupe: Généralement réglé entre 1/3 et 2/3 de l'épaisseur de la planche, avec des coupes symétriques en haut et en bas.

- Épaisseur restante: A critical parameter, generally controlled within the range of 0.2±0.05mm to 0.4±0.05mm.

- Vitesse de coupe: À ajuster en fonction du type de matériau. Pour le matériau FR-4, une vitesse de 2 à 4 m/min est recommandée.

1.3 Analyse de l'adéquation des matériaux

Différents matériaux de substrat présentent des réactions variables au rainurage en V :

| Type de matériau | Caractéristiques de coupe | Épaisseur restante recommandée | Précautions |

|---|---|---|---|

| FR-4 standard | Excellente performance de coupe, bords nets | 1/3 de l'épaisseur de la planche | Contrôle du délaminage de la couche de fibre de verre |

| Cartes haute fréquence | Une fragilité accrue nécessite une vitesse de coupe réduite. | 40 % de l'épaisseur de la planche | Empêcher la fissuration de la couche diélectrique |

| Cartes à noyau métallique | Nécessite des fraises spéciales et des systèmes de refroidissement | 35 % de l'épaisseur du panneau | Évitez la contamination par des copeaux d'aluminium |

| Circuits flexibles | Ne convient pas au rainurage en V standard | – | La séparation des itinéraires est recommandée. |

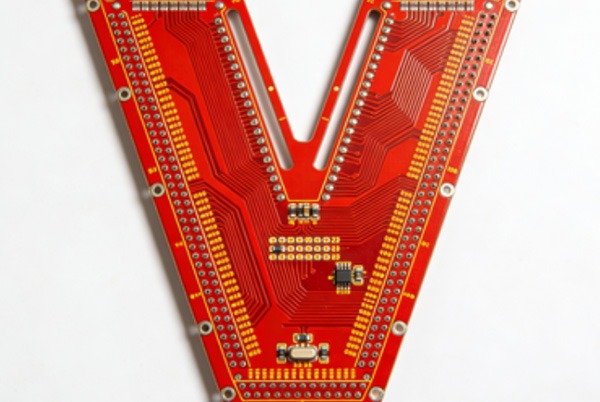

Directives de conception et normes techniques relatives à la panélisation professionnelle

2.1 Stratégie d'optimisation de la disposition des panneaux

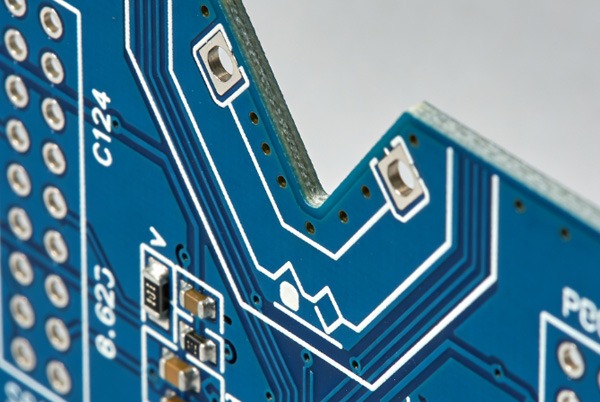

Contraintes géométriques :

- Minimum panel spacing: ≥0.3mm (considering tool tolerance and thermal expansion)

- Orientation du panneau : toutes les lignes de séparation doivent rester parallèles ou perpendiculaires.

- Panel utilization rate: Target ≥85%, balancing material cost and process feasibility

Considérations relatives à la conception électrique :

- High-frequency signal line distance from groove edge: ≥3mm (to prevent impedance discontinuity)

- Segmentation du plan de puissance : éviter la segmentation à travers les rainures en V afin de garantir l'intégrité du cheminement du courant.

- Continuité au sol : concevez des cavaliers à rainures croisées si nécessaire.

2.2 Directives relatives à la protection de la disposition des composants

Définition d'une zone interdite d'accès :

- Standard components: ≥1.5mm from V-groove centerline

- Ceramic components: ≥2.0mm from groove edge (to prevent mechanical stress damage)

- BGA packages: ≥3.0mm from groove edge (to avoid solder joint fatigue)

- Tall components (>5mm): Distance from groove edge ≥ component height (to prevent interference)

2.3 Spécifications relatives à la préparation des fichiers de conception

Exigences relatives aux fichiers de fabrication :

- Les fichiers Gerber doivent inclure un calque V-Cut clairement défini.

- Fournissez un schéma de panélisation indiquant les lignes de coupe et leur direction.

- Précisez clairement les exigences de tolérance pour l'épaisseur restante.

- Annoter les spécifications relatives au type et à l'épaisseur des matériaux utilisés pour les panneaux.

Processus de fabrication professionnel et contrôle qualité

3.1 Flux de processus normalisé

Panel Preprocessing → Optical Alignment → Top Surface Scoring → Panel Flipping & Alignment →

Bottom Surface Scoring → Depth Inspection → Cleaning → Final Inspection3.2 Points critiques de contrôle du processus

Contrôle de la précision de l'alignement :

- Use high-precision optical alignment systems (±0.02mm)

- Concevoir des repères de référence dédiés

- Mettre en œuvre le premier article sur l'inspection des profils 3D

Système de gestion des outils :

- Inspection régulière de l'usure des outils (vérification après chaque tranche de 500 mètres de coupe)

- Système de commutation automatique multi-outils

- Réglage en temps réel de la profondeur de coupe en fonction du retour d'information

3.3 Normes d'inspection de la qualité

Éléments d'inspection AQL :

- Groove depth accuracy: ±0.05mm

- Groove width consistency: CV ≤ 5%

- Remaining thickness uniformity: ±0.03mm

- Qualité des bords : pas de délamination de la fibre de verre, pas de soulèvement de la feuille de cuivre

Avantages professionnels en matière de fabrication : les capacités d'ingénierie de TOPFAST

En tant que prestataire professionnel de services de fabrication de circuits imprimés, TOPFAST possède les avantages techniques et d'ingénierie suivants dans le domaine du rainurage en V :

4.1 Configuration avancée de l'équipement

- Utilizes German SCHUNK CNC V-scoring systems with ±0.01mm repeatability.

- Équipé de systèmes d'inspection par numérisation 3D en ligne pour un contrôle de la qualité en temps réel.

- Des unités de nettoyage automatiques intégrées garantissent qu'aucun résidu ne reste dans les rainures.

4.2 Capacités d'optimisation des processus

Fournit des solutions personnalisées pour répondre à des exigences particulières :

- Solutions de panélisation haute densité: Panélisation de précision avec un espacement minimal pouvant atteindre 0,2 mm.

- Panneaux mixtes: Technologie permettant de paneler des circuits imprimés composés de différents matériaux.

- Soulagement prédéfini du stress: Réduit le stress lié à la séparation en optimisant les paramètres de notation.

4.3 Services d'assistance technique

- Analyse DFM (conception pour la fabricabilité) afin d'identifier rapidement les risques liés à la panélisation.

- Suggestions gratuites pour l'optimisation de la panélisation.

- Service de vérification rapide de prototypes.

Analyse comparative entre le rainurage en V et d'autres techniques de dépanneauage

| Indicateur technique | Rainurage en V | Routage par onglet | Séparation des itinéraires | Découpe au laser |

|---|---|---|---|---|

| Qualité des bords | Bien | Pauvre | Excellent | Excellent |

| Efficacité de la production | Haut | Moyen | Low | Moyen |

| Investissement en équipement | Moyen | Low | Haut | Haut |

| Formes appropriées | Lignes droites | Any | Any | Any |

| Gaspillage de matériaux | Low | Low | Moyen | Très faible |

| Application typique | Panneaux rectangulaires à grand volume | Planches irrégulières à faible volume | Cartes avec des exigences de qualité élevées | Cartes flexibles de précision |

Analyse des problèmes techniques courants et solutions

6.1 Mauvaise qualité des bords dépanelés

Symptôme : Délamination de la couche de fibre de verre ou déchirure de la feuille de cuivre.

Cause profonde : Outils émoussés ou paramètres de coupe inappropriés.

Solutions :

- Mettre en place un programme préventif de remplacement des outils.

- Optimisez les paramètres de vitesse de coupe et de vitesse d'avance.

- Ajustez l'angle de l'outil pour les matériaux spéciaux.

6.2 Défaillance des composants due aux contraintes de dépanélisation

Symptôme : Fissuration du condensateur céramique ou microfissuration du joint de soudure BGA.

Analyse technique : Les contraintes dynamiques pendant le dépanneau dépassent les limites de tolérance des composants.

Mesures de contrôle :

- Augmentez la distance de sécurité entre les composants et les bords des rainures.

- Utilisez des dispositifs de dépanneillage progressif.

- Optimisez la disposition des panneaux pour éviter les zones soumises à des contraintes élevées.

Tendances du secteur et perspectives technologiques

7.1 Mises à niveau intelligentes de la fabrication

- Réglage adaptatif des paramètres de coupe basé sur l'apprentissage automatique.

- Systèmes de surveillance en temps réel et maintenance prédictive.

- Application de la technologie des jumeaux numériques dans l'optimisation des processus.

7.2 Innovations en matière d'adaptation des nouveaux matériaux

- Optimisation du processus de rainurage en V pour les stratifiés à haute fréquence et haute vitesse.

- Technologie de micro-rainurage en V pour cartes multicouches ultrafines.

- Solutions de séparation de précision pour substrats céramiques.

7.3 Orientations en matière de développement durable

- Optimisation de l'algorithme de panélisation pour réduire le gaspillage de matériaux.

- Développement d'équipements de notation à faible consommation d'énergie.

- Compatibilité du procédé de rainurage en V avec les matériaux recyclables.

Recommandations professionnelles et directives pratiques d'ingénierie

Pour les projets privilégiant la fiabilité et la cohérence, nous recommandons :

- Participation précoce à la conception: Envisagez des solutions de panélisation pendant la phase de conception du circuit imprimé afin d'éviter des modifications ultérieures.

- Processus de validation rigoureuxVérifiez les résultats du dépanneulage à l'aide de prototypes en petites séries, en accordant une attention particulière aux composants sensibles aux bords.

- Choisir une fabrication professionnelleLes projets présentant des exigences complexes ou des besoins élevés en matière de fiabilité doivent sélectionner des fabricants disposant de systèmes qualité robustes.

Fort d'une vaste expérience en ingénierie, TOPFAST fournit à ses clients une assistance technique complète, de la révision de la conception à l'optimisation de la production en série. Notre équipe d'ingénieurs peut vous aider à élaborer des stratégies de panélisation optimales, en équilibrant les exigences en matière d'efficacité, de coût et de qualité afin de garantir que chaque carte de circuit imprimé réponde aux spécifications techniques prévues.

À l'ère actuelle où la fabrication électronique est de plus en plus sophistiquée, la technologie professionnelle de rainurage en V est non seulement une garantie d'efficacité de production, mais aussi un fondement essentiel de la qualité des produits. Le choix d'un partenaire professionnel permet d'intégrer parfaitement l'innovation technologique et les processus de fabrication, favorisant ainsi le progrès et le développement dans l'industrie électronique.