Table des matières

Qu'est-ce qu'une carte de circuit imprimé automobile ?

Circuit imprimé automobile (PCB) désigne les cartes de circuits imprimés conçues et fabriquées pour les systèmes électroniques automobiles. Le composant central de l'électronique automobile moderne est constitué de matériaux conducteurs (tels que des feuilles de cuivre) et de substrats isolants (par exemple, FR-4) fabriqués par des processus d'impression de précision pour permettre les interconnexions électriques et le support mécanique des composants électroniques.

Caractéristiques principales :

- Conception à haute fiabilité

- Wide operating temperature range (-40°C to 125°C)

- Résistant aux vibrations, à l'humidité et à la corrosion chimique

- Exigences plus élevées en matière de temps moyen entre les défaillances (MTBF)

- Des normes de qualité strictes

- Doit être conforme aux certifications de l'industrie automobile (par exemple, AEC-Q100)

- Adhésion aux systèmes de gestion de la qualité ISO/TS 16949

- Utilisation de matériaux de qualité automobile et de procédés de fabrication spécialisés

Principaux types et applications :

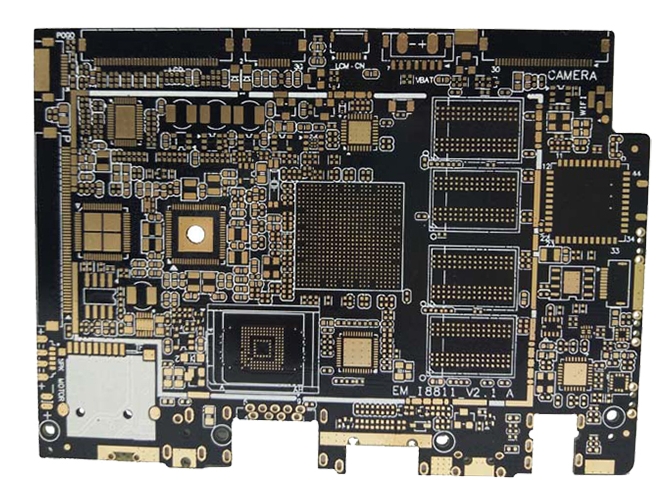

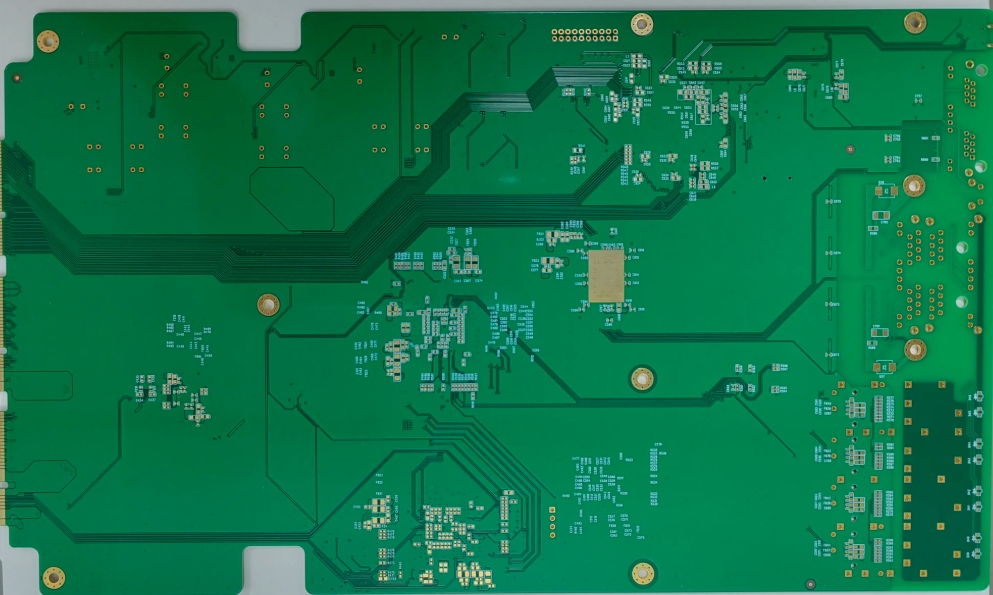

- PCB rigides

- Applications : Unités de contrôle du moteur (ECU), systèmes de contrôle de la transmission

- Caractéristiques : Résistance mécanique élevée, adaptée aux environnements soumis à de fortes vibrations

- Applications : Affichages embarqués, câblage des capteurs

- Caractéristiques : Pliable, adaptable aux espaces d'installation restreints

- Applications : Caméras automobiles, systèmes ADAS

- Caractéristiques : Combine les avantages des circuits imprimés rigides et flexibles

Tendances technologiques :

- Technologie d'interconnexion à haute densité (HDI)

- Favorise la miniaturisation de l'électronique automobile

- Améliore la qualité de la transmission du signal

- Conception haute puissance

- S'adapte aux systèmes à haute tension des véhicules électriques (par exemple, BMS)

- Amélioration de la gestion thermique

- Intégration intelligente

- Prise en charge de la communication de véhicule à tout (V2X)

- Compatibilité avec les systèmes de conduite autonome

Avec les progrès constants de l'électronique automobile, la proportion de circuits imprimés dans les véhicules augmente régulièrement. On estime que d'ici à 2025, la valeur moyenne des circuits imprimés par véhicule atteindra approximativement 1,5 milliard d'euros. $80–120avec une part encore plus importante de véhicules électriques.

Key Procédés de fabrication des circuits imprimés automobiles

La production de cartes de circuits imprimés (PCB) pour l'automobile implique une série d'étapes de fabrication précises, qui garantissent collectivement une grande fiabilité et une stabilité à long terme dans les environnements automobiles difficiles. Vous trouverez ci-dessous une description détaillée des principaux processus :

1. Sélection des matériaux & ; Préparation du support

- Matériau de base: High-performance substrates such as high-Tg FR-4 (Tg ≥170°C), Rogers high-frequency materials, or aluminum-based boards are prioritized.

- Finition de la surface: Processes like ENIG (Electroless Nickel Immersion Gold, Ni thickness 3-5μm), OSP (Organic Solderability Preservative), or immersion tin are selected based on application requirements.

- Exigences particulières: Tous les matériaux doivent être conformes à la certification UL et à la validation de fiabilité AEC-Q100.

2.Fabrication du circuit de la couche interne

- Transfert de modèle: LDI (Laser Direct Imaging) technology achieves ≤50μm circuit precision.

- Contrôle de la gravure: Line width/spacing tolerance maintained within ±15%, impedance matching error ≤±7%.

- Traitement de surface: Black oxide/browning processes ensure copper surface roughness (Ra) between 0.3-0.8μm.

3.Processus de stratification multicouche

- Alignement des couches: CCD vision alignment systems ensure interlayer misalignment ≤25μm.

- Paramètres de laminage: Vacuum hot pressing at 180-200°C, 300-400psi pressure, with a heating rate of 2-3°C/min.

- Contrôle de la qualité: Le contrôle par ultrasons détecte l'intégrité du collage entre les couches, éliminant ainsi les risques de délamination.

4.Technologie de forage de précision

- Processus de forage: Tungsten carbide drill bits (0.15-0.3mm diameter) with stack thickness ≤1.2mm.

- Trou Qualité du mur: Roughness ≤25μm, nail-head effect controlled within 10%.

- Métallisation: Electroless copper plating + electroplating ensures hole wall copper thickness ≥25μm.

5.Essais d'amélioration de la fiabilité

- Essais environnementaux:

- Thermal shock testing: -40°C ↔ 125°C, 500 cycles.

- Vibration testing: 20-2000Hz random vibration, ≥96 hours duration.

- Essais mécaniques:

- Peel strength ≥1.0N/mm.

- Flex endurance ≥100 cycles (for flexible PCBs).

6.Contrôle de la qualité de l'ensemble du processus

| Point d'inspection | Méthode | Norme de contrôle |

|---|---|---|

| Défauts de circuit | AOI (inspection complète) | Resolution ≤3μm |

| Contrôle de l'impédance | Test TDR | Deviation ±7% |

| Contamination ionique | Extraction dynamique | NaCl Equivalent ≤1.5μg/cm² |

| Fiabilité thermique | Test IST | ≥1000 Cycles |

| Exigences particulières en matière de processus: |

- High-voltage PCBs require copper thickness ≥70μm.

- High-frequency circuits demand dielectric constant (Dk) tolerance within ±0.05.

- PCBs for autonomous driving must ensure signal integrity (SI) loss ≤0.5dB/inch.

Les normes de fabrication des circuits imprimés automobiles dépassent de loin celles de l'électronique grand public, avec plus de 120 points de contrôle en cours de fabrication pour garantir des performances stables tout au long du cycle de vie du produit (généralement 15 ans). À mesure que l'électronique automobile évolue, la demande de processus avancés tels que les résistances/condensateurs intégrés et les interconnexions toutes couches ne cesse de croître.

L'ensemble du processus de traitement des circuits imprimés pour l'électronique automobile

Étape de préparation des matières premières

- Normes de sélection des substrats :

- High Tg (≥170℃) FR-4 substrates or polyimide flexible substrates

- Conformité à l'indice de retardement de la flamme UL94 V-0 et aux normes IPC-6012DA

- Épaisseur typique : 0,8-2,4 mm (jusqu'à 16 couches pour les cartes multicouches)

- Contrôle de la qualité des composants :

- Composants certifiés AEC-Q100/200

- Operating temperature range: -40℃~150℃ (for engine compartment applications)

- Postes d'inspection entrants :

- Inspection visuelle (microscope 20x)

- Test des paramètres électriques (compteur LCR)

- Solderability test (245℃±5℃)

Processus d'assemblage de précision SMT

- Contrôle de l'impression de la pâte à braser :

- Paramètres du pochoir :

- Épaisseur : 0,1-0,15 mm

- Aperture accuracy: ±15μm

- Tension requirement: ≥35N/cm²

- Paramètres d'impression :

- Pression de la raclette : 5-10kg

- Vitesse d'impression : 20-50mm/s

- Vitesse de séparation : 0,5-2mm/s

- Technologie de placement de haute précision :

- Placement machine accuracy: ±25μm@3σ

- 0201 component placement yield: ≥99.95%

- BGA chip alignment accuracy: ±15μm

- Processus de soudage par refusion :

- Profil de température typique :

- Preheat zone: 1.5-3℃/s (150-180℃)

- Reflow zone: 230-245℃ (60-90s)

- Cooling rate: <4℃/s

- Contrôle de la teneur en oxygène : <1000ppm

Processus d'insertion THT (pour les modèles applicables)

- Exigences d'insertion :

- Lead forming accuracy: ±0.1mm

- Profondeur d'insertion : épaisseur du panneau +1,5 mm

- Mesures de lutte contre la désinsertion des composants de polarité

- Soudure à la vague Paramètres clés :

- Solder temperature: 250±5℃

- Hauteur de l'onde : 0,8-1,2 mm

- Vitesse du convoyeur : 1,2-1,8 m/min

- Flux spray volume: 3-5g/m²

Système d'inspection complet

- Matrice des projets d'inspection :

| Phase d'inspection | Méthode | Equipement | Standard |

|---|---|---|---|

| Inspection entrante | Inspection par rayons X | Machine à rayons X | IPC-A-610G |

| Inspection après soudage | Inspection AOI | AOI 3D | Defect detection rate ≥99.9% |

| Test fonctionnel | Balayage des frontières | Testeur TIC | Coverage ≥95% |

| Test environnemental | Cyclage thermique | Chambre environnementale | -40~125℃,500 cycles |

- Exigences spéciales en matière d'essais :

- Systèmes d'info-divertissement : THD+N<0,1%

- Contrôleurs d'airbag :Temps de réponse<10ms

- New energy BMS: Voltage sampling error<±5mV

Procédé de revêtement conforme

- Revêtement Paramètres techniques :

- Coating thickness: 25-75μm

- Curing condition: 80℃/30min

- Insulation resistance: ≥10¹²Ω

- Essai au brouillard salin : 96 heures sans corrosion

- Scénarios d'application typiques :

- Électronique du châssis : Protection contre les vibrations et l'humidité

- Chargeurs embarqués :Triple traitement d'isolation

- Systèmes ADAS :Protection par nano-revêtement

Points de contrôle de la qualité

- Indicateurs de contrôle des processus :

- First-pass yield: ≥99.5%

- Solder joint yield: ≥99.99%

- Protection ESD : <100V

- Système de traçabilité :

- Code de traçabilité du lot : Identifiant unique à 20 chiffres

- Stockage des paramètres de processus :Conservation pendant 10 ans

- Analyse des défaillances : clôture du rapport 8D

This process strictly complies with IATF16949 system requirements, with all processes establishing process capability indices of CPK≥1.33. For high-end products like autonomous driving domain controllers, additional signal integrity testing (eye diagram test) and EMC testing (radiated emissions <30dBμV/m) are required.

Normes de processus et spécifications techniques pour les circuits imprimés automobiles

La conception des circuits imprimés électroniques pour l'automobile doit respecter une série de normes internationales et d'exigences techniques rigoureuses afin de garantir un fonctionnement sûr et fiable à long terme dans des conditions environnementales complexes et variables. Vous trouverez ci-dessous les principales normes de processus pour les circuits imprimés automobiles :

Normes d'adaptabilité environnementale

- Résistance à la température

- Plage de température de fonctionnement : -40°C to 125°C (les composants du compartiment moteur doivent résister 150°C peak temperatures)

- Matériaux préférés : High-Tg laminates (Tg ≥ 170°C) comme Isola 370HR ou Panasonic Megtron 6

- Les composants critiques doivent utiliser substrats céramiques or circuits imprimés à âme métallique pour une meilleure dissipation thermique

- Résistance à l'humidité et aux produits chimiques

- Doit résister 85°C/85% RH l'essai à la chaleur humide pour 1000+ heures

- Résistant aux fluides automobiles (liquide de refroidissement, carburant, liquide de frein)

Fiabilité & ; exigences de certification

- Normes de durabilité

- Durée de vie de la conception : 15 ans ou 200 000 km

- Conformité obligatoire avec :

- AEC-Q100 (ICs)

- AEC-Q101 (semi-conducteurs discrets)

- AEC-Q200 (composants passifs)

- Test & ; Validation

- Cyclage thermique (-40°C to 125°C, 1000 cycles)

- Vibrations mécaniques (50Hz–2000Hz, 3-axis, 6-direction)

- Stockage à haute température (150°C, 1000 hours)

CEM & ; conception de l'intégrité du signal

- Disposition & ; Blindage

- Zonage fonctionnel strict:

- Domaine de puissance (>100MHz)

- Domaine de la sécurité (>100MHz)

- Domaine de l'infotainment (>1GHz)

- Blindage par cage de Faraday pour les circuits sensibles (par exemple, les capteurs ADAS)

- Normes de routage

- Contrôle de l'impédance: ±10% tolerance (±7% for high-speed signals)

- Espacement haute tension: ≥0.5mm/kV (for >60V circuits)

- Garder des traces: Critical signals must be ground-shielded (spacing ≤3x trace width)

Fabrication & ; Contrôle des processus

- Stabilité dimensionnelle

- Z-axis CTE ≤ 3.0% (50–260°C)

- Imagerie laser directe (LDI) for precision (±25µm alignment)

- Finitions de surface

- Préférable : ENIG (nickel chimique, immersion dans l'or) or OSP + dorure sélective

- Connecteurs haute tension : Hard gold plating (≥1µm)

Exigences particulières en matière d'application

- PCB du groupe motopropulseur

- Doit satisfaire ISO 26262 Sécurité fonctionnelle ASIL-D

- Cuivre lourd 3oz (current capacity ≥40A/cm²)

- Systèmes de conduite autonome

- Matériaux à faible perte: Dk ≤ 3.5, Df ≤ 0.005 @ high frequency

- PCB à ondes millimétriques: Df ≤ 0.002 @ 77GHz

Cette spécification s'aligne sur IPC-6012DA (Qualification et performance des circuits imprimés automobiles) et IATF 16949 les normes de gestion de la qualité. Elles s'appliquent à toutes les conceptions de circuits imprimés électroniques automobiles et à tous les processus de fabrication. Les normes seront périodiquement mises à jour pour refléter les progrès de la technologie électronique automobile.

Norme relative aux exigences en matière de contrôle des circuits imprimés dans l'industrie automobile

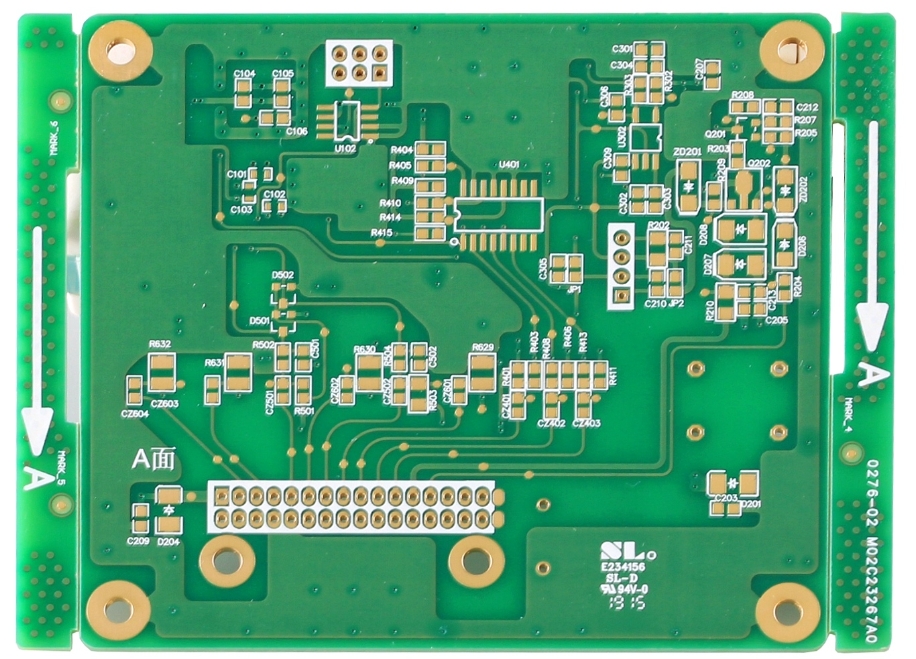

Exigences en matière de contrôle de la conception

- Conception mécanique

- Strict compliance with vehicle installation space constraints (±0.15mm tolerance)

- Modélisation 3D pour la vérification de la simulation de l'assemblage

- Conception résistante aux vibrations pour les compartiments moteurs (conforme à la norme ISO 16750-3)

- Spécifications de conception électrique

- Co-conception de l'intégrité du signal (SI) et de l'intégrité de l'alimentation (PI)

- Tight impedance control for high-speed signals (±7% tolerance)

- Signaux critiques acheminés par paires différentielles (règle d'espacement de 3W)

- Adaptabilité environnementale

- Sélection des matériaux selon les normes d'essai environnemental IEC 60068-2

- Multilayer boards require Z-axis CTE matching (≤3.5%)

- Moisture-proof coating (≥25μm) for high-humidity areas

Exigences en matière de contrôle des performances

- Performance électrique

- Insertion loss: ≤0.3dB/inch@1GHz

- Crosstalk suppression: ≥60dB@100MHz

- Insulation resistance: ≥100MΩ (DC500V)

- Exigences de fiabilité

- Thermal cycling: -40°C~125°C, 1000 cycles (zero failures)

- Mechanical shock: 50g peak acceleration, 6ms duration, 3 axes ×1000

- Damp heat aging: 85°C/85%RH, 1000hrs (≤10% IR degradation)

- Normes de durabilité

- Design lifespan: ≥15 years/250,000km

- Failure rate: ≤10ppm/year (≤1ppm for safety-critical components)

Contrôle des processus de fabrication

- Précision du processus

- Trace width tolerance: ±10% (±7% for impedance lines)

- Layer-to-layer alignment: ≤25μm (LDI process)

- Hole position accuracy: ±50μm (mechanical drilling)

- Contrôle des matériaux

- Substrats certifiés UL conformes à la norme IPC-4101E

- Copper foil roughness: ≤1.5μm (≤0.8μm for RF applications)

- Prepreg flow: 35±5%

- Inspection de la qualité

- 100% AOI (≥99.9% defect detection)

- Test à la sonde volante pour les couches critiques (couverture à 100 %)

- Critères d'acceptation IPC-A-600G classe 3

- Exigences particulières en matière de processus

- High-voltage circuits: Increased creepage (≥0.5mm/kV)

- High-current traces: ≥2oz copper

- RF circuits: Low-loss materials (Df≤0.005)

Normes de conformité : - IPC-6012DA (Qualification des circuits imprimés automobiles)

- IATF 16949 (système de gestion de la qualité dans le secteur automobile)

- AEC-Q100/200 (Fiabilité des composants automobiles)

- ISO 26262 (sécurité fonctionnelle)

Remarque : Les systèmes critiques pour la sécurité (classés ASIL) nécessitent des paramètres de contrôle renforcés. Une traçabilité totale doit être maintenue tout au long du cycle de production.

Analyse comparative : PCB automobiles et PCB conventionnels

Comparaison des propriétés des matériaux

| Paramètres | PCB conventionnel | Cartes de circuits imprimés pour l'automobile |

|---|---|---|

| Matériau de base | Standard FR-4 (Tg 130-140°C) | High-Tg FR-4 (Tg≥170°C) or Polyimide |

| Feuille de cuivre | Cuivre ED standard (1oz) | Low-profile foil (≤1.2μm RA) |

| Masque de soudure | Encre liquide standard | Encre solide de haute fiabilité (certifiée UL) |

| Conditions spéciales. | – | Chemical-resistant coating (≥25μm) |

Normes de procédure

- Fabrication de précision

- Conventional: ±20% trace width, ±75μm hole tolerance

- Automotive: ±10% trace width (±7% impedance), ±25μm laser drilling

- Processus de fiabilité

- Conventionnel : Finitions standard (HASL/OSP)

- Automobile :

- ENIG (Ni≥5μm)

- Placage sélectif d'or dur

- Inspection par microsection à 100

- Traitements spéciaux

- Les circuits imprimés automobiles nécessitent :

- Ionic contamination test (≤1.56μg/cm² NaCl eq.)

- Thermal stress test (288℃ solder float, 3 cycles)

Robustesse de l'environnement

- Plage de température

- Conventional: 0℃~70℃ (commercial)

- Automotive: -40℃~125℃ (150℃ peak in engine bay)

- Essais de vibration

- Conventionnel : Pas nécessaire

- Automobile :Conforme à la norme ISO 16750-3 (balayage 20-2000Hz)

- Résistance à l'humidité

- Conventional: 85℃/85%RH/168hrs

- Automotive: 85℃/85%RH/1000hrs + thermal shock

Critères de fiabilité

| Élément de test | Norme conventionnelle | Norme automobile |

|---|---|---|

| Cyclage thermique | -10℃~65℃, 200 cycles | -40℃~125℃, 1000 cycles |

| Chocs mécaniques | Pas nécessaire | 50G/6ms, 3 axes |

| Isolation Res. | ≥10MΩ | ≥100MΩ (500VDC) |

| Durée de vie | 3-5 ans | 15 ans/250 000 km |

Exigences en matière de certification

- PCB conventionnels

- De base : UL94V-0, IPC-A-600 Classe 2

- Cartes de circuits imprimés pour l'automobile

- Obligatoire :

- Qualification AEC-Q100/200

- Conformité à la norme IATF 16949

- Norme IPC-6012DA

- Sécurité fonctionnelle ISO 26262 (classée ASIL)

Application Scénarios

- Utilisations conventionnelles des PCB

- Electronique grand public

- Appareils ménagers

- Contrôles industriels généraux

- Applications de circuits imprimés pour l'automobile

- Groupe motopropulseur : ECU, BMS

- Systèmes de sécurité :ABS, contrôle des airbags

- ADAS : radar à ondes millimétriques, modules de caméra

- Réseaux embarqués : CAN FD, passerelles Ethernet

Tendances technologiques

- Automotive PCBs evolving toward HDI (≤50/50μm L/S)

- Emerging needs: Ultra-low loss materials for 77GHz radar (Df≤0.002)

- Smart inspection: AOI+AI defect recognition (≥99.95% accuracy)

Note : Cette comparaison reflète les normes de l'industrie.Les paramètres réels doivent être spécifiques à l'application. Les fournisseurs de l'industrie automobile doivent conserver une documentation PPAP complète.

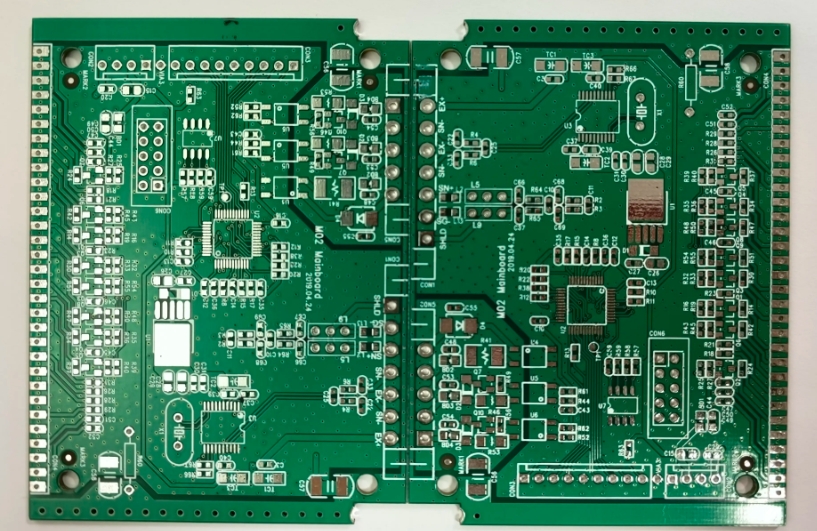

Fondée en 2008, Topfast est un fabricant de premier plan de cartes de circuits imprimés, fort de 17 ans d'expérience en matière de conception, de fabrication et d'assemblage.Il s'agit d'un guichet unique PCB fournisseur de solutions spécialisé dans le prototypage rapide et la fabrication en petite quantité pour les clients. L'entreprise emploie plus de 1000 personnes.

Nos produits comprennent des cartes HDI, des cartes en cuivre épais, des fonds de panier, des cartes de test de semi-conducteurs, des cartes à haute fréquence, des cartes à haute vitesse, des cartes combinées dures et souples, etc. pour répondre aux différents besoins des clients.Nos produits sont largement utilisés dans les domaines de la communication, de l'équipement médical, du contrôle industriel, de l'alimentation électrique, de l'électronique grand public, de l'aérospatiale, de l'industrie automobile, etc. Tous nos produits sont classés IPC et ont obtenu les certifications UL, ROHS et ISO9001.