Table des matières

Principes fondamentaux du soudage par refusion SMT

1.1 Qu'est-ce que le soudage par refusion SMT ?

Le soudage par refusion SMT est le processus central dans Technologie de montage en surface (SMT), en utilisant chauffage progressif pour que la pâte à souder passe par les phases « fusion-mouillage-solidification », formant ainsi des joints de soudure fiables qui permettent d'obtenir connexion électrique et fixation mécanique entre les composants et les pastilles du circuit imprimé.

1.2 Principes détaillés du processus

- Composition de pâte à souder: Solder powder (≈90%) + Flux (≈10%)

- Mécanisme de connexion: La soudure fondue mouille les pastilles et les broches des composants, formant ainsi couches d'alliages métalliques

- Essence du processus: Transforme l'impression de pâte à souder qualifiée et le placement des composants en joints de soudure stables – l'« étape de formage ».

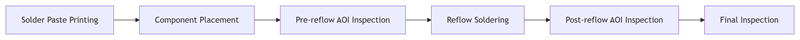

1.3 Position dans le flux du processus SMT

Fonctions principales du soudage par refusion SMT

2.1 Quatre fonctions clés

| Catégorie de fonction | Rôle spécifique | Valeur du processus |

|---|---|---|

| Connexion électrique et mécanique | Formes des couches d'alliage assurant la conduction du courant et la fixation mécanique | Fondement physique pour la fonctionnalité des appareils électroniques |

| Adaptation haute densité | Le chauffage uniforme assure la fusion simultanée de tous les joints de soudure pour les composants micro/denses. | Répond aux exigences SMT en matière de haute densité et de haute précision |

| Traitement de la couche d'oxyde | L'activation par flux élimine les couches d'oxyde des surfaces des pastilles et des conducteurs. | Réduit les défauts tels que les vides et les soudures froides. |

| Contrôle qualité des soudures | Precise temperature profile control forms uniform,饱满 solder joints | Garantit une qualité constante des joints de soudure d'un lot à l'autre. |

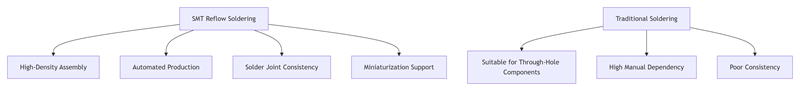

2.2 Comparaison des avantages technologiques

Analyse comparative des types d'équipements de refusion

3.1 Paramètres techniques des trois principaux types de fours

| Type de four | Environnement de travail | Avantages principaux | Principaux inconvénients | Scénarios d'application | Teneur en oxygène | Coût d'exploitation |

|---|---|---|---|---|---|---|

| Four à air | Air ambiant | Faible coût, structure simple, entretien facile | Sujette à l'oxydation, taux de vide élevé | Produits électroniques grand public bas de gamme, produits peu exigeants | ≈21% | Low |

| Four à azote | Atmosphère azotée | Réduit l'oxydation, rend les joints de soudure brillants et diminue le taux de vide. | Continuous N₂ supply needed, high operating cost | Électronique haut de gamme, composants de précision | <500 ppm | Haut |

| Four à vide | Environnement sous vide | Élimine les bulles, empêche la formation de vides dans les joints de soudure | Équipement coûteux, faible efficacité de production | Domaines militaires, médicaux et aérospatiaux à haute fiabilité | Près de zéro | Très élevé |

3.2 Recommandations pour le choix de l'équipement

- Sensible au coût: Four à air (répond aux besoins de base en matière de soudure)

- La qualité avant tout: Four à azote (adapté aux composants de précision BGA, QFP)

- Haute fiabilité: Four à vide (domaines spéciaux tels que militaire, médical)

4. Paramètres détaillés du processus de soudage par refusion

4.1 Quatre étapes du profil de température

Le profil de température est le paramètre de processus central du soudage par refusion, affectant directement la qualité du soudage :

Preheating Stage (100-150°C)

- Taux d'accélération: 1-3°C/second

- Objectif principal: Permet la volatilisation du flux, empêche la contrainte thermique sur les PCB/composants.

- Contrôle du temps: 60 à 90 secondes

Soaking Stage (150-180°C)

- Maintien de la température: 60 à 120 secondes

- Objectif principal: Activation complète du flux, élimination des oxydes et égalisation de la température du circuit imprimé.

- Indicateur clé: Temperature variation <5°C across board

Étape de refusion (température maximale)

| Type de pâte à souder | Plage de température maximale | Durée de l'accord |

|---|---|---|

| Soudure sans plomb | 240-260°C | 30 à 60 secondes |

| Soudure au plomb | 210-230°C | 30 à 60 secondes |

Phase de refroidissement (refroidissement rapide)

- Vitesse de refroidissement: 2-4°C/second

- Température cible: Below 100°C

- Valeur du processus: Forme une structure de joint de soudure dense, empêche la formation de grains grossiers.

5. Facteurs clés influant sur la qualité du soudage par refusion

5.1 Six facteurs majeurs influençant la qualité

- Paramètres du profil de température

- Doit être ajusté en fonction du type de pâte à souder, du matériau du circuit imprimé et de la tolérance thermique des composants.

- Within-oven temperature variation should be controlled within ±5°C (±2°C for precision products)

- Qualité de la pâte à souder

- Distribution granulométrique de la poudre à souder

- Niveau d'activité du flux

- Soudabilité des circuits imprimés et des composants

- Niveau d'oxydation du tampon

- Qualité du placage au plomb

- Performances de l'équipement

- Uniformité de la température du four

- Stabilité du convoyeur

- Contrôle de l'environnement

- Pureté de l'azote (en cas d'utilisation d'un four à azote)

- Propreté de l'atelier

- Normes opérationnelles

- Précision des réglages des paramètres du processus

- Ponctualité de la maintenance des équipements

6. Tendances technologiques en matière de soudage par refusion SMT

6.1 Orientations technologiques actuelles

- Procédés sans plombConforme à la directive RoHS de l'UE, la soudure sans plomb (par exemple, les alliages Sn-Ag-Cu) devient la norme.

- Contrôle intelligent: Surveillance de la température en temps réel, ajustement automatique du profil, intégration du système MES

- Adaptation à la miniaturisation: Chauffage précis pour les microcomposants 01005 et les technologies d'encapsulation avancées Chiplet

6.2 Perspectives d'avenir

- Une plus grande précision: Temperature control accuracy moving toward ±0.5°C

- Des systèmes plus intelligentsOptimisation automatique des paramètres de processus grâce à l'intelligence artificielle

- Une fabrication plus écologique: Technologies à faible consommation d'énergie et à faibles émissions

7. Recommandations pratiques d'optimisation

7.1 Stratégies d'ajustement des paramètres

- Cartes à haute densité: Réduire la vitesse du convoyeur à 0,6 m/min.

- Composants thermosensibles: Control peak temperature below 230°C

- Entretien régulier: Lubrification de la chaîne, étalonnage du capteur de température

7.2 Dépannage des problèmes liés à la qualité

| Symptôme du problème | Causes possibles | Solutions |

|---|---|---|

| Joints de soudure à froid | Température ou durée de refusion insuffisante | Calibrer le profil de température, augmenter la température maximale |

| Oxydation des joints de soudure | Teneur excessive en oxygène | Check nitrogen supply system, ensure pressure ≥0.3MPa |

| Déformation des circuits imprimés | Vitesse de refroidissement excessive | Réduire la vitesse du ventilateur de refroidissement à 2000 tr/min. |