Table des matières

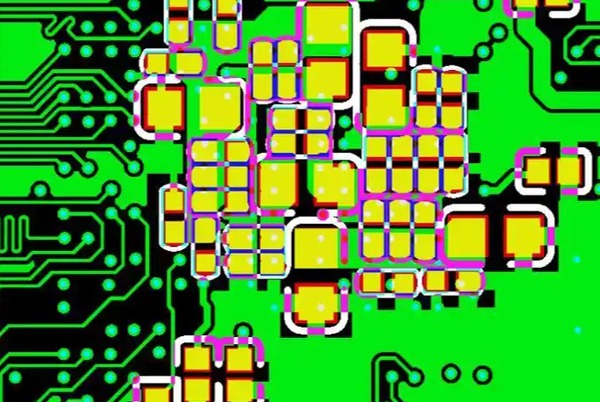

Qu'est-ce que Via-in-Pad ?

La technologie Via-in-Pad (VIP) signifie essentiellement Placement des vias directement à l'intérieur des pastilles des composants. Voyez les choses ainsi : alors que les conceptions traditionnelles placent les vias à côté des pastilles, la technologie VIP permet aux vias de « résider » à l'intérieur même des pastilles.

Pourquoi utiliser Via-in-Pad ?

Tableau comparatif des scénarios d'application

| Scénario d'application | Problèmes liés à la conception traditionnelle | Solution VIP |

|---|---|---|

| Puces BGA | Broches trop denses, pas d'espace pour les vias | Les vias sont dissimulés sous les pastilles, ce qui permet de gagner de la place. |

| Circuits haute fréquence | Les chemins de signal longs affectent les performances | Raccourcir les chemins, améliorer la qualité du signal |

| Modules d'alimentation | Mauvaise dissipation thermique, surchauffe des puces | Améliorer la dissipation thermique grâce aux vias |

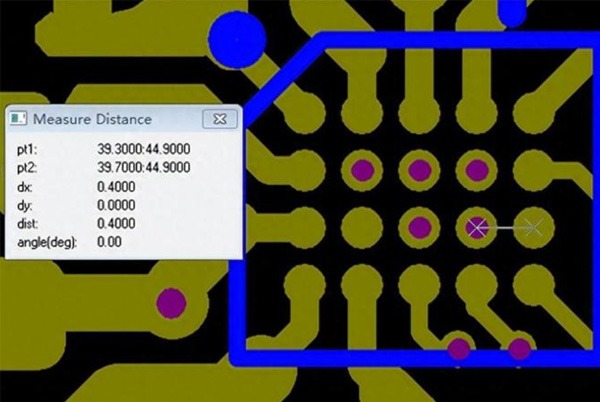

Cas réel: Le boîtier BGA d'un processeur sur une carte mère de smartphone a un pas de broche de seulement 0,4 mm – ; sans VIP, le routage serait impossible !

Deux processus principaux : bouchage à la résine ou remplissage par galvanoplastie

Tableau comparatif des processus

| Caractéristique | Bouchon en résine | Remplissage par galvanoplastie |

|---|---|---|

| Coût | Moyen | Haut |

| Difficulté | Relativement facile | Difficile |

| Planéité de surface | Bon (nécessite un meulage) | Excellent |

| Conductivité thermique | Moyenne | Excellent |

| Scénarios d'application | BGA standard | Puces haut de gamme, exigences élevées en matière de dissipation thermique |

Points clés pour la pratique du bouchage à la résine

Le choix des matériaux est essentiel:

Résine de haute qualité = faible taux de retrait + valeur Tg élevée + CTE adapté

Si le taux de retrait de la résine est trop élevé, un « effet de piqûre » se produit, similaire à l'affaissement d'une route, provoquant un creusement de la surface du tampon et entraînant des défauts de soudure.

Points de contrôle du processus:

- Propreté : contamination dans les trous ? Absolument pas ! Comme une opération stérile en chirurgie.

- Filling Pressure: Too high → resin overflow; Too low → incomplete filling

- Courbe de cuisson : une augmentation rapide de la température provoque la formation de bulles, comme lorsque l'on contrôle la chaleur lors de la cuisson au four.

Connaissances approfondies de la technologie de remplissage par galvanoplastie

Exigences élevées en matière d'équipement:

- Équipement de dépôt horizontal de cuivre

- Système de galvanoplastie à impulsions

- Logiciel de contrôle de précision

Indicateur de réussite: Lors de l'inspection transversale, le trou doit ressembler à un pilier en cuivre massif sans vide !

« Guide pour éviter les pièges » pour la phase de conception

Règles d'or pour la conception des ouvertures

Recommandé : via laser de 0,10 mm

Avertissement : la difficulté de remplissage augmente considérablement pour les trous > 0,15 mm !

Calcul de la taille du tampon:

Pad diameter ≥ Hole diameter + 0.20mm

Exemple : pour un trou de 0,10 mm de diamètre, le plot doit mesurer au moins 0,30 mm.

Sagesse dans le choix des matériaux

- Matériau de base : Choisissez FR-4 TG170 ou supérieur pour une résistance aux températures élevées.

- Feuille de cuivre : doit être compatible avec le processus de galvanoplastie.

- Communication précoce : ne partez pas du principe que les fabricants peuvent tout faire !

Processus de production

Processus de fabrication

Drilling → Hole Metallization → Plugging/Filling → Surface Treatment → Inspection

Points de contrôle clés

Étape de forage:

- Contrôlez correctement la « chaleur » pour le perçage au laser.

- Les parois lisses comme un miroir sont idéales

Liste de contrôle de la qualité de la phase de branchement:

- Planéité de surface : dépression < 25 um

- Taux de remplissage : >95 %

- Bulles : tolérance zéro

- Propreté : aucune contamination

Inspection de la qualité

Méthodes d'inspection complètes

| Méthode d'inspection | Ce qu'il faut vérifier | Exigences standard |

|---|---|---|

| Analyse de la microsection | Structure interne | Pas de vides, l'épaisseur du cuivre est conforme aux normes |

| Inspection AOI | Défauts de surface | Pas de dépression, pas de contamination |

| Rayons X | Remplissage interne | Pas de vides de grande superficie |

| Test électrique | Performances de connexion | Test de continuité à 100 % |

Éléments du test de fiabilité

- Thermal Stress Test: 288℃ solder pot immersion for 10 seconds, check for board delamination

- Temperature Cycling: -55℃ to 125℃ repeated testing, verify lifespan

- Essai de choc thermique : passage instantané entre le froid extrême et la chaleur extrême, essai d'adhérence du matériau

Quand utiliser Via-in-Pad ?

Scénarios d'application recommandés

- Sous les puces BGA, en particulier avec un pas inférieur à 0,8 mm

- Les broches d'alimentation du CPU/GPU nécessitent une bonne dissipation thermique.

- Les signaux différentiels à haute fréquence nécessitent une impédance constante.

- Interfaces haut débit telles que HDMI, USB 3.0

À utiliser avec précaution

- Les projets sensibles aux coûts nécessitent des compromis.

- Lorsque la capacité de traitement du fabricant est insuffisante

- Lorsque les conceptions traditionnelles suffisent pour les composants à pas standard

Résumé

Via-in-Pad est une technologie clé pour la conception de circuits imprimés à haute densité, qui nécessite une collaboration étroite entre les équipes de conception et de fabrication pour une mise en œuvre réussie. Grâce à une sélection appropriée des processus, à un contrôle qualité rigoureux et à une vérification approfondie de la fiabilité, ses avantages en termes de gain d'espace et d'amélioration des performances peuvent être pleinement exploités.