À l'ère actuelle des produits électroniques de haute technologie, assemblage de circuits imprimés (PCBA) est devenu un processus essentiel dans la fabrication d'appareils électroniques. Face à une concurrence de plus en plus féroce sur le marché, la mise en place d'un système précis de contrôle qualité PCBA est essentielle pour les fabricants d'appareils électroniques afin d'améliorer leur compétitivité.

Table des matières

I. Système de contrôle de la qualité des matières premières

1. Gestion des fournisseurs et sélection des composants

- Évaluation des fournisseurs : Établir une liste de fournisseurs qualifiés et évaluer régulièrement les qualifications et les performances des fournisseurs en matière de qualité.

- Vérification de la qualité des composants : Mettre en œuvre des processus d'inspection à la réception rigoureux afin de garantir que le modèle, les spécifications et les quantités des composants répondent aux exigences.

2. Processus d'inspection à plusieurs niveaux

Inspection visuelle de la distribution :

- Contrôle de l'intégrité de l'emballage (pesée, contrôle des dommages, état du ruban adhésif)

- Vérification des documents (pays d'origine, correspondance des bons de commande)

- Confirmation des spécifications (référence fabricant, quantité, code date, conformité RoHS)

- Vérification de la protection contre l'humidité (niveau MSL, état du joint sous vide)

- Vérification de l'état physique (état du plomb, rayures, intégrité des bords)

Inspection des composants techniques :

- Tests de permanence du marquage

- Analyse comparative des fiches techniques

- Test de soudabilité (y compris simulation de vieillissement accéléré)

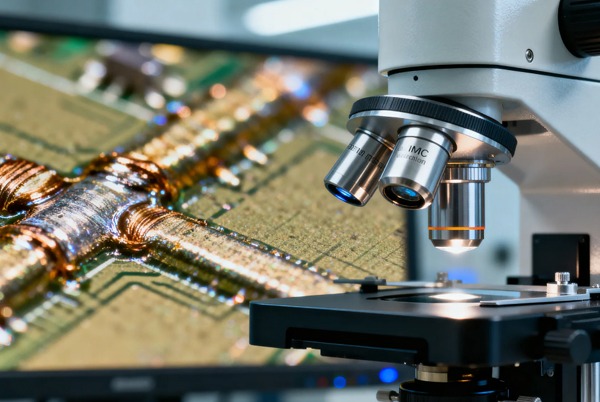

- Évaluation microstructurale

II. Contrôle précis du processus de production

1. Normalisation des paramètres de processus

- Impression de pâte à souder : Contrôlez le volume d'impression, l'uniformité et la précision de positionnement.

- Placement des composants : Assurez-vous de la précision du positionnement des composants et de l'alignement des fils.

- Processus de soudage : Optimisez les profils de température et les paramètres de soudage par refusion.

2. Surveillance des processus et ajustement en temps réel

Mettre en place un système de contrôle statistique des processus (SPC) pour surveiller en temps réel les paramètres clés des processus, garantissant ainsi un processus de production stable et contrôlé.

III. Application des technologies d'inspection avancées

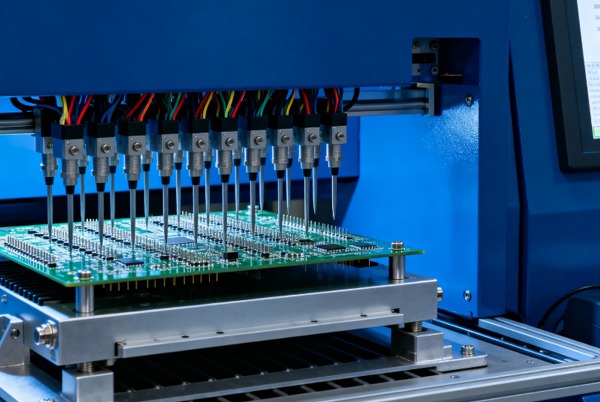

1. Système d'inspection automatisé

- Inspection optique automatisée (AOI) : Détecte la qualité des soudures, les composants manquants, les défauts d'alignement, etc.

- Inspection par rayons X : Spécialement conçu pour inspecter les joints de soudure cachés, comme ceux des boîtiers BGA et CSP.

- Microscopie acoustique à balayage (SAM) : Détecte les défauts internes de délamination et de fissuration.

2. Couverture complète des défauts détectables

| Type de défaut | Technologie d'inspection | Capacité de détection |

|---|---|---|

| Vides BGA, pontage, billes de soudure manquantes | Rayons X | Haute fiabilité |

| Tombstoning, désalignement des composants | AOI | Haute précision |

| Délamination interne, fissures | SAM | Contrôle non destructif |

| Mauvaise humidification de la soudure | Thermographie | Surveillance en temps réel |

IV. Formation des employés et développement d'une culture de la qualité

1. Formation professionnelle

- Organisation régulière de formations sur les technologies de procédés.

- Mise en œuvre de systèmes de certification des compétences opérationnelles.

- Organisation d'ateliers d'analyse des problèmes liés à la qualité.

2. Sensibilisation à la qualité

- Instaurer une culture d'entreprise axée sur la qualité.

- Mettre en place des systèmes d'évaluation des performances de qualité.

- Encourager la participation des employés aux activités d'amélioration de la qualité.

V. Mécanisme d'amélioration continue

1. Analyse de la qualité basée sur les données

- Créer une base de données des défauts pour l'analyse des causes profondes.

- Mettre en place un système d'actions correctives et préventives (CAPA).

- Évaluer régulièrement l'efficacité des processus de contrôle qualité.

2. Intégration des commentaires des clients

- Mettre en place un mécanisme permettant de transmettre les exigences des clients en matière de qualité.

- Intégrer les commentaires des clients dans le cycle d'amélioration de la qualité.

- Évaluez régulièrement la satisfaction des clients.

En mettant en place un système complet de contrôle qualité des PCBA, les entreprises manufacturières peuvent améliorer considérablement le rendement et la fiabilité de leurs produits, réduire les coûts liés à la qualité et renforcer leur compétitivité sur le marché. À l'avenir, avec le développement de l'IoT, du big data et des technologies d'IA, le contrôle qualité des PCBA évoluera vers des solutions plus intelligentes et prédictives, offrant une assurance qualité renforcée à l'industrie de la fabrication électronique.