Índice

Visão geral da tecnologia Microvia

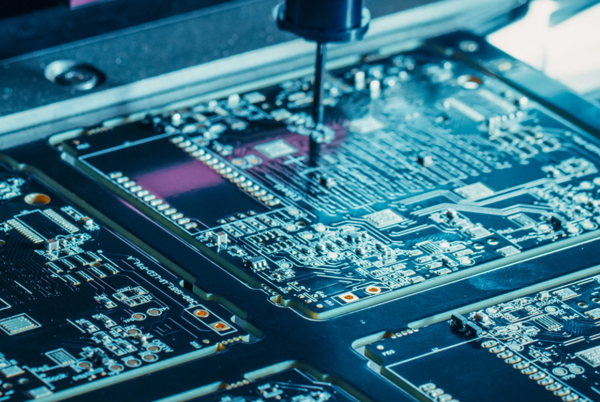

A tecnologia Microvia é um avanço revolucionário na moderna placa de circuito impresso (PCB), que realiza conexões elétricas entre camadas por meio da perfuração de minúsculos orifícios com diâmetro inferior a 150 mícrons (cerca de 6 mils) na PCB. Em comparação com a perfuração mecânica tradicional, a tecnologia microvia utiliza processos avançados, como a perfuração a laser, para obter diâmetros de furo menores (até 0,001 mm) e processamento de maior precisão.

O surgimento dessa tecnologia revolucionou as limitações do design tradicional de PCBs, fornecendo suporte essencial para a miniaturização e o alto desempenho de produtos eletrônicos.Essa tecnologia não apenas aumenta significativamente a densidade da fiação, mas também melhora o desempenho da transmissão de sinais, tornando-se o principal processo de fabricação das modernas PCBs de interconexão de alta densidade (HDI).

Principais benefícios da tecnologia microporosa

Aumento revolucionário na utilização do espaço

A vantagem mais notável da tecnologia de microvia está em sua capacidade de aumentar consideravelmente a densidade da fiação da placa de circuito impresso.Ao usar aberturas extremamente pequenas, os projetistas podem organizar mais circuitos e componentes na mesma área da placa. Tomando como exemplo as placas-mãe de smartphones, após a adoção da tecnologia microvia, a área da placa-mãe pode ser reduzida em 30% a 50%, ao mesmo tempo em que a funcionalidade pode ser duplicada. Esse efeito de compressão de espaço impulsiona diretamente os produtos eletrônicos para designs mais finos e leves.

Integridade do sinal

Em circuitos digitais de alta velocidade e circuitos analógicos de alta frequência, a qualidade da transmissão do sinal é fundamental.A tecnologia Microvia reduz significativamente a atenuação do sinal e a diafonia ao encurtar os caminhos de interconexão (em mais de 60% em comparação com as vias tradicionais).Os dados de teste mostram que, para circuitos de alta frequência de 10 GHz que usam a tecnologia microvia, a perda de sinal pode ser reduzida em 15 a 20 dB, o que é decisivo para aplicações como equipamentos de comunicação 5G e servidores de computação de alta velocidade.

Dupla garantia de confiabilidade e longevidade

Microvia technology employs advanced materials and process controls, giving PCBs higher reliability and longer service life. By optimizing microvia structure and plating processes, thermal cycle life can be improved by 3-5 times. Tests on military-grade electronic products demonstrate that PCBs using microvia technology can withstand over 2000 extreme temperature cycles (-55°C to 125°C) without failure, far exceeding the 500-cycle standard of traditional PCBs.

Processamento microporoso

Perfuração a laser

Laser drilling is currently the mainstream technology for microvia processing, primarily utilizing CO2 laser or UV laser systems. CO2 lasers are suitable for drilling holes of 50-150μm, while UV lasers can achieve smaller apertures (10-50μm). Modern laser drilling systems can achieve positional accuracy of ±5μm and drill over 5000 microvias per minute. However, laser energy control is critical—excessive energy can carbonize materials, while insufficient energy fails to penetrate, requiring precise parameter optimization.

Chapeamento e enchimento

The plating and filling process after microvia formation directly determines final quality. The mainstream approach combines “direct plating + pulse plating,” achieving complete void-free filling by optimizing additive formulations and current waveforms. Advanced horizontal pulse plating lines can control copper thickness uniformity within ±3μm and surface copper thickness variation to less than 10%, significantly improving reliability.

Vantagens comparativas de processos alternativos

Além da perfuração a laser, outros métodos de processamento de microvia têm suas próprias aplicações adequadas:

- Gravura fotoquímica: Ideal para matrizes de microvia planas de alto volume e alta precisão, oferecendo baixo custo, mas proporção limitada

- Microperfuração: Adequado para aberturas de 0,1 a 0,3 mm com proporções de até 15:1, mas sofre desgaste severo da ferramenta

- Usinagem por descarga elétrica (EDM): Eficaz para materiais duros, mas ineficiente e caro

- Gravura de íons: Capaz de produzir microvias em escala nanométrica, mas requer um investimento substancial em equipamentos

Aplicações detalhadas da tecnologia de microvia de PCB

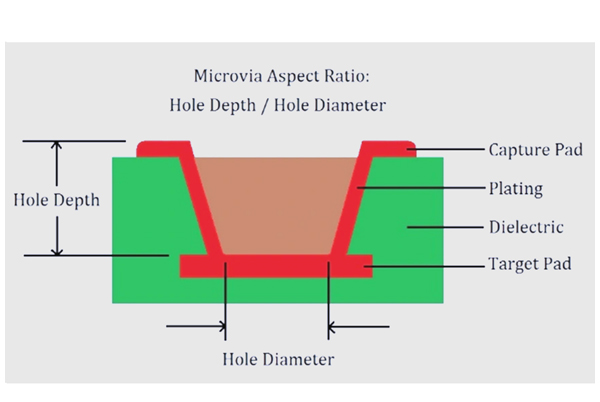

Especificações de projeto e implementação de CAD

Moderno Projeto de PCB (como o Cadence Allegro e o Mentor Xpedition) incorpora módulos especializados de projeto de microvia. Os projetistas precisam prestar atenção especial a:

- Relação de aspecto (recomendável que não exceda 1:10)

- Safety spacing between microvias and circuits (typically ≥50μm)

- Alignment tolerance for stacked microvias (±25μm)

- Projeto térmico e cálculos de capacidade de condução de corrente

Os padrões IPC-6012E e IPC-2226 fornecem especificações detalhadas de projeto de microvia, incluindo critérios de qualidade aceitáveis, métodos de teste e requisitos de confiabilidade.

Base científica para a seleção de materiais

A seleção de materiais para PCBs de microvia é fundamental. As combinações comuns incluem:

- Aplicações de alta frequência:Rogers série RO4000 + folha de cobre de baixo perfil

- Aplicações de alta confiabilidade:Isola 370HR + folha de cobre com tratamento reverso

- Eletrônicos de consumo em geral:Materiais padrão FR-4 + folha de cobre HVLP

Os materiais dielétricos devem ter um baixo coeficiente de expansão térmica (CTE), uma alta temperatura de transição vítrea (Tg) e excelentes características de absorção de laser.O tratamento da superfície da folha de cobre também afeta diretamente a qualidade da perfuração a laser e a suavidade da parede do furo.

Cinco problemas comuns e soluções profissionais

Problema 1: Vazios ou preenchimento incompleto em chapas de microvia

Análise da causa raiz:

Convecção insuficiente da solução de galvanização, desequilíbrio de aditivos ou densidade de corrente inadequada podem levar a defeitos de preenchimento. Relações de aspecto mais altas aumentam a dificuldade de preenchimento.

Soluções:

- Adota a tecnologia de revestimento reverso de pulso para melhorar a convecção do furo

- Otimize as proporções de aditivos da solução de galvanização para melhorar as taxas de deposição de fundo

- Use linhas de galvanização horizontais para obter melhor uniformidade

- Controle a proporção de aspecto dentro de 1:0,8

Problema 2: Desvio posicional na perfuração a laser

Análise da causa raiz:

A não homogeneidade do material, o desvio do foco do laser, os erros do sistema de posicionamento ou a deformação térmica podem causar desvios na posição da perfuração.

Soluções:

- Use UV laser + CCD vision positioning systems for ±3μm accuracy

- Adicionar material antes do cozimento para reduzir a deformação térmica

- Calibrar regularmente os sistemas ópticos e as plataformas de movimento

- Empregar materiais de alta precisão (por exemplo, substratos de baixo CTE)

Problema 3: Fratura de microvia durante teste de estresse térmico

Análise da causa raiz:

CTE mismatch between copper (17ppm/°C) and substrate (FR-4: ~14-18ppm/°C x/y-axis, but 50-70ppm/°C z-axis) causes thermal cycle stress concentration.

Soluções:

- Selecione substratos compatíveis com o CTE do eixo z (por exemplo, epóxi modificado ou poliimida)

- Otimizar a conicidade da microvia (recomendado de 12 a 15 graus)

- Use revestimento com enchimento em vez de revestimento com tenda

- Increase neck copper thickness (≥25μm)

Problema 4: perda excessiva de sinal de alta frequência por meio de microvias

Análise da causa raiz:

As descontinuidades estruturais da microvia causam incompatibilidades de impedância, e as paredes ásperas dos orifícios aumentam as perdas por efeito de pele.

Soluções:

- Use low-roughness reverse-treated foil (RTF<3μm)

- Otimizar o tamanho e a posição da microvia para corresponder à impedância da linha de transmissão

- Empregar preenchimento de pasta condutora para reduzir a perda

- Para aplicações de 10 GHz, use a tecnologia de perfuração traseira

Problema 5: microvias empilhadas desalinhadas causando falha na interconexão

Análise da causa raiz:

Mudança na laminação, encolhimento do material ou erros de posicionamento da perfuração causam desalinhamento da microvia de camada para camada.

Soluções:

- Implement X-ray alignment systems (±10μm accuracy)

- Use materiais dimensionalmente estáveis e de baixa retração

- Projetar conexões redundantes (por exemplo, estruturas de microvia dupla)

- Controle os parâmetros de laminação (gradiente de temperatura, perfil de pressão)

Aplicações do setor e tendências futuras

Aplicativos inovadores entre domínios

A tecnologia Microvia demonstrou valor em vários campos de ponta:

- Comunicações 5G: Os conjuntos de antenas de ondas milimétricas usam microvias para redes de alimentação de alta densidade

- Inteligência Artificial: O empacotamento de chips de GPU/TPU requer interconexões de microvia de densidade ultra-alta

- Eletrônica médica: Dispositivos implantáveis utilizam tecnologia de microvia para miniaturização

- Eletrônica automotivaOs sistemas ADAS contam com PCBs microvia para alta confiabilidade

Direções de tecnologia de ponta

A tecnologia de microvia está evoluindo em várias direções:

- Miniaturização da abertura: Progressing from 50μm to below 10μm

- Integração 3D: Camadas de microvia empilhadas que avançam de 4-6 para mais de 10 camadas

- Integração heterogênea: Combinação de diferentes materiais e tamanhos de abertura em uma única placa de circuito impresso

- Inspeção inteligente: Sistemas de monitoramento da qualidade da microvia em tempo real orientados por IA

Conclusão

Como o principal processo de embalagem eletrônica moderna de alta densidade, a tecnologia de microvia se desenvolveu em um campo interdisciplinar que integra física de laser, eletroquímica, ciência de materiais e maquinário de precisão. Para Fabricantes de PCBsA tecnologia de microvia não é apenas um reflexo da capacidade de produção, mas também um símbolo de força técnica.A maturidade dessa tecnologia determina diretamente o limite de desempenho e o nível de confiabilidade dos produtos eletrônicos de ponta.

From a practical point of view, the successful application of microvia technology requires the establishment of “design – materials – process – testing” four systematic solutions. Investment in advanced laser drilling equipment, the establishment of a perfect process control system.

Ao mesmo tempo, o conceito de fabricação verde promoverá a evolução do processamento de microfuros na direção de um menor consumo de energia e menos poluição, o que ajudará a projetar produtos mais inovadores e competitivos.

Artigos mais recentes

- Common PCB Manufacturing Defects and How to Prevent Them

- Processo de fabricação de PCB explicado passo a passo

- Avaliações sobre montagem de placas de circuito impresso e depoimentos de clientes

- Estudos de caso de montagem de PCB: histórias reais de sucesso de PCBA

- Montagem de PCB vs concorrentes: qual fabricante de PCBA é o ideal para você?