À medida que os produtos eletrônicos evoluem rapidamente em direção à miniaturização e ao alto desempenho, a tecnologia tradicional de PCB não consegue mais atender às crescentes demandas por densidade de fiação e integridade de sinal. PCB HDI (Interconexão de alta densidade) tornou-se uma tecnologia essencial para a implementação de projetos de sistemas eletrônicos complexos por meio da tecnologia microvia, empilhamento multicamadas e materiais avançados. Seja enfrentando o desafio do fan-out de chips BGA com passo de 0,4 mm ou os requisitos de integridade da transmissão de sinais em alta velocidade, um projeto de empilhamento HDI bem planejado é fundamental para o sucesso.

Índice

Análise detalhada dos tipos de estrutura de empilhamento HDI

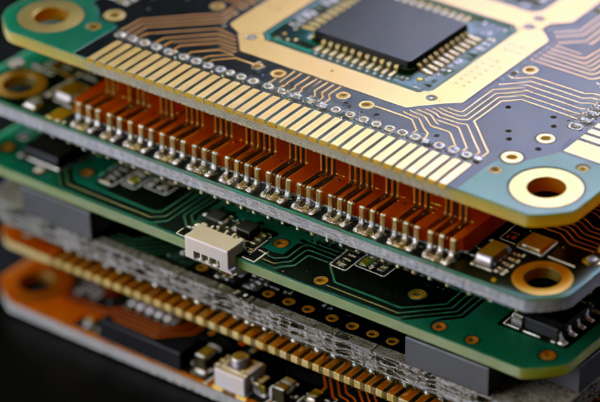

1.1 HDI de primeira ordem (estrutura 1+N+1)

- Características estruturais: O tipo HDI mais básico, composto por duas camadas externas (camadas perfuradas a laser) e um núcleo de camada N entre elas.

- Aplicações típicas: Eletrônicos de consumo de média densidade, dispositivos IoT, controladores industriais.

- Vantagens de fabricação: Concluído em um único ciclo de laminação, processo maduro e alta relação custo-benefício.

- Exemplo de design: 1+4+1 six-layer board, suitable for most applications with BGA pitch ≥0.5mm.

1.2 HDI de segunda ordem (estrutura 2+N+2)

- Classificação da estrutura:

- Design escalonado: As microvias em diferentes camadas são deslocadas horizontalmente; um processo simples, com alta confiabilidade.

- Design de vias empilhadasAs microvias são empilhadas verticalmente, economizando espaço, mas exigindo processos de fabricação rigorosos.

- Aplicações típicas: Placas-mãe para smartphones, roteadores de última geração e equipamentos de imagem médica.

- Pontos técnicos: Requer dois ciclos de laminação, suporta largura/espaçamento de linha mais fino (até 3,0 mil/3,0 mil).

1.3 HDI de alta ordem e interconexão em qualquer camada

- Estruturas de terceira ordem e superiores: Adequado para cenários de densidade ultra-alta, como chips de IA e módulos RF 5G.

- Interconexão de qualquer camada (Anylayer)Permite a conexão direta entre quaisquer camadas adjacentes, maximizando a liberdade de fiação.

- Desafios técnicos: Require multiple laminations, precise layer-to-layer alignment (within ±10μm), and advanced plating processes.

- Considerações sobre custosA complexidade do processo e o custo aumentam exponencialmente com o número de laminações sequenciais.

Princípios básicos de design e estratégias de otimização

2.1 Especificações de projeto para vias cegas e enterradas

- Controle de tamanho: The aspect ratio of blind vias should be controlled at ≤1:1 to ensure plating quality and reliability.

- Requisitos de espaçamento:

- Edge-to-edge spacing for blind vias of different nets: ≥9.5mil (0.24mm)

- Edge-to-edge spacing for blind vias of the same net: ≥5mil (0.13mm)

- Via-to-trace distance: Inner layer ≥6mil, outer layer ≥5-6mil

- Via-to-board-edge distance: ≥14mil (0.35mm)

- Seleção do processo:

- Os designs com vias empilhadas devem usar preenchimento de vias galvanizadas para garantir a planicidade da superfície.

- Recomenda-se o tamponamento com resina + revestimento galvanizado para vias enterradas mecanicamente, a fim de evitar o fluxo de resina e a formação de vazios.

2.2 Estrutura entre camadas e otimização da integridade do sinal

- Estratégia de empilhamento de camadasAs camadas de sinal alternam com as camadas de referência (GND/PWR).

- Estrutura recomendada: Sinal superior – Camada 2 terra – Camada 3 alimentação – Camada 4 sinal.

- Vantagens: Fornece caminhos de retorno de sinal claros, reduz a interferência e a radiação EMI.

- Controle de impedância:

- Calcule com precisão as dimensões da microfita e da linha de fita, considerando as variações nos valores Dk do material.

- Os sinais diferenciais de alta velocidade exigem correspondência rigorosa de comprimento, espaçamento igual e roteamento paralelo.

- Integridade da energia:

- Evite criar “ilhas” ao dividir os planos de alimentação para garantir uma distribuição uniforme da corrente.

- Coloque capacitores de desacoplamento próximos aos ICs para reduzir o ruído de energia.

2.3 Base científica para a seleção de materiais

- Aplicativos geraisA série FR-4 atende à maioria das necessidades com boa relação custo-benefício.

- Cenários de alta velocidade: Materiais de baixa perda (por exemplo, Rogers RO4835, Shengyi S1000-2M).

- Stable Dk values, low tanδ, suitable for applications above 5GHz.

- Excelente desempenho do filamento anódico anti-condutor (Anti-CAF).

- Necessidades de gerenciamento térmico:

- Use substratos com núcleo metálico ou designs com cobre pesado em áreas de dispositivos de alta potência.

- Otimize os caminhos de condução térmica com matrizes de vias térmicas.

- Considerações sobre a capacidade de fabricaçãoEvite usar mais de três tipos diferentes de pré-impregnados para reduzir os riscos de variação de espessura.

Pontos-chave do projeto para a capacidade de fabricação (DFM)

3.1 Otimização do processo de laminação

- Minimizando os ciclos de laminação: Reduza os ciclos de laminação otimizando as localizações das vias enterradas.

- Exemplo: Alterar as vias enterradas das camadas 3-6 para as camadas 2-7 pode eliminar um ciclo de laminação.

- Estratégia de LaminaçãoA laminação sequencial é preferível à laminação em uma única etapa para reduzir bolhas e vazios.

- Design simétrico: Contagem uniforme de camadas e distribuição simétrica do material para reduzir o risco de empenamento.

3.2 Restrições de fabricação e adaptação do projeto

- Capacidade de perfuração a laser: Tamanho mínimo do orifício 0,1 mm (padrão), 0,075 mm (limite).

- Limites de largura/espaçamento da linha: 3,0 mil/3,0 mil, atendendo aos requisitos de roteamento de alta densidade.

- Precisão do alinhamento: Layer-to-layer alignment must be controlled within ±10μm to ensure microvia connection reliability.

- Acabamento da superfícieO preenchimento galvanizado garante uma superfície plana, evitando defeitos de soldagem.

3.3 Estratégias de controle de custos

- Simplificação da estrutura: Escolha a estrutura de empilhamento mais simples que atenda aos requisitos de desempenho.

- IDH localizadoUse vias complexas cegas/enterradas apenas em áreas-chave, como BGAs, mantendo as outras áreas tradicionais.

- Padronização do designSiga os parâmetros padrão do processo do fabricante para evitar custos com personalização.

- Colaboração precoce: Comunique as capacidades do processo ao fabricante de PCB (por exemplo, TOPFAST) durante a fase de projeto para reduzir o retrabalho de projeto.

Melhores práticas e tendências do setor

4.1 Análise de casos bem-sucedidos

- Placa-mãe do smartphoneHDI de segunda ordem com design de vias escalonadas, permitindo fan-out BGA de 0,4 mm, equilibrando desempenho e custo.

- Módulo de estação base 5G: Materiais dielétricos híbridos, utilizando Rogers para áreas de RF e FR-4 para áreas digitais.

- Sistema ADAS automotivo: Design HDI de alta confiabilidade, atendendo aos requisitos de ciclagem de temperatura e vibração de nível automotivo.

4.2 Tendências de desenvolvimento futuro

- Tecnologia de linha ultrafina: Avançando para uma largura/espaçamento de linha de 2,0 mil/2,0 mil.

- Componentes incorporadosOs resistores e capacitores estão embutidos na placa de circuito impresso, aumentando ainda mais a densidade.

- Design modular: Projetar áreas HDI complexas como módulos padrão para melhorar a reutilização do projeto.

- Ferramentas de simulação inteligentesOtimização de empilhamento e previsão de integridade de sinal baseadas em IA.

Guia Prático do Engenheiro

5.1 Processo de projeto recomendado

- Análise de requisitosEsclareça a velocidade do sinal, os requisitos de densidade e as metas de custo.

- Seleção da estrutura: Escolha a ordem HDI com base no pitch BGA e na contagem de I/O.

- Seleção de materiaisSelecione materiais dielétricos com base na frequência, perda e necessidades térmicas.

- Projeto de empilhamentoUse ferramentas profissionais para cálculo de impedância e otimização da sequência de camadas.

- Verificação DFMConfirme a viabilidade do processo e as regras de projeto com o fabricante.

- Teste de protótipoFabricar amostras e realizar testes abrangentes de integridade e confiabilidade do sinal.

5.2 Problemas comuns e soluções

- Problema: Vazios no revestimento cego via.

Solução: Control aspect ratio ≤1:1, optimize plating parameters. - Problema: Deformação excessiva após a laminação.

Solução: Adote uma pilha simétrica, controle o equilíbrio da densidade do cobre. - Problema: Atenuação excessiva de sinais de alta velocidade.

Solução: Mudar para materiais de baixa perda, otimizar a estrutura da linha de transmissão.

5.3 Pontos-chave para a colaboração com os fabricantes

- Forneça diagramas completos de empilhamento e especificações dos materiais.

- Identifique claramente as redes de sinais críticos e os requisitos de impedância.

- Compartilhe a intenção do projeto e as expectativas de desempenho para obter recomendações sobre o processo.

- Considere as áreas de especialização do fabricante, como a experiência da TOPFAST na fabricação de HDI de pequeno a médio volume.

Conclusão

O projeto de empilhamento de PCB HDI é uma arte técnica que consiste em encontrar o equilíbrio ideal entre densidade, desempenho, confiabilidade e custo. À medida que as tecnologias 5G, inteligência artificial e IoT avançam, o HDI está evoluindo para uma maior densidade, maior velocidade e maior integração. O projeto HDI bem-sucedido depende não apenas de ferramentas e métodos de projeto avançados, mas também da estreita colaboração com fabricantes experientes de PCB, como a TOPFAST. Desde a consultoria de projeto em estágio inicial até a otimização do processo de fabricação, os fabricantes profissionais fornecem suporte técnico essencial e orientação sobre o processo, ajudando os engenheiros a transformar com eficiência projetos complexos em produtos confiáveis.

Problemas comuns no projeto de PCB HDI

A: Causas: Descontinuidade de impedância, seleção inadequada de materiais de empilhamento ou projeto subótimo de estruturas de vias cegas.

Recomendações:

Adote uma estrutura de empilhamento de linha de faixa (camadas de sinal entre dois planos de referência).

Priorize materiais de baixa perda (por exemplo, Shengyi S1000-2M ou série Rogers).

Realize análises abrangentes de simulação SI/PI em caminhos de sinal críticos.

Verifique a precisão do modelo de impedância de empilhamento com o fabricante (por exemplo, TOPFAST).

A: Causas: Densidade excessiva de pinos (por exemplo, BGA de 0,4 mm), em que as vias convencionais não conseguem atender aos requisitos de roteamento.

Recomendações:

Implemente a tecnologia Via-in-Pad Plated Over (VIPPO), perfurando diretamente com laser as vias nas almofadas.

Adote um via cega escalonada por design (por exemplo, vias escalonadas de 1-2 camadas e 2-3 camadas).

Configure canais de escape dedicados ao redor da periferia do BGA.

Confirme previamente com o fabricante o diâmetro mínimo e as capacidades do anel anular da almofada.

A: Causas: Caminhos de dissipação de calor insuficientes para componentes de alta potência e distribuição irregular da espessura do cobre.

Recomendações:

Design thermal via arrays (via diameter ≥ 0.3mm) beneath heat-generating components.

Use cobre com 2 oz ou mais espesso para planos de energia.

Para requisitos térmicos extremos, consulte o fabricante (por exemplo, TOPFAST) sobre substratos com núcleo metálico ou soluções com blocos de cobre incorporados.

Realizar testes de imagem térmica infravermelha em placas protótipo para analisar a distribuição de calor.