No campo do desenvolvimento de produtos eletrônicos, até 70% dos custos de produção são determinados durante a fase de projeto. O DFM (Design for Manufacturing, ou Projeto para Fabricação) é uma metodologia fundamental que ajuda os engenheiros a evitar riscos de produção e otimizar os custos de fabricação na fase de projeto.

Índice

O valor fundamental do DFM: controlar a qualidade e os custos desde a origem do projeto

A essência do DFM

O DFM é uma abordagem sistemática de design de produtos que visa garantir uma correspondência perfeita entre a solução de design e os processos de fabricação. Seu núcleo reside na filosofia de “prevenção em vez de correção”, aproveitando a otimização proativa do design para evitar revisões dispendiosas e atrasos na produção posteriormente.

Os cinco valores fundamentais da DFM

- Otimização de custos: Reduzir o número de componentes e simplificar os processos de montagem para diminuir diretamente os custos de material e mão de obra.

- Melhoria da qualidade: Aumentar significativamente a consistência e a confiabilidade do produto por meio de um design padronizado e da compatibilidade dos processos.

- Aumento da eficiênciaOtimização dos fluxos de trabalho de fabricação para reduzir os ciclos de produção e acelerar o tempo de lançamento no mercado.

- Controle de riscos: Identificar antecipadamente as dificuldades de fabricação para reduzir as incertezas na produção

- Aprimoramento da colaboração: Estabelecer uma linguagem comum entre as equipes de design e fabricação para promover a cooperação entre departamentos.

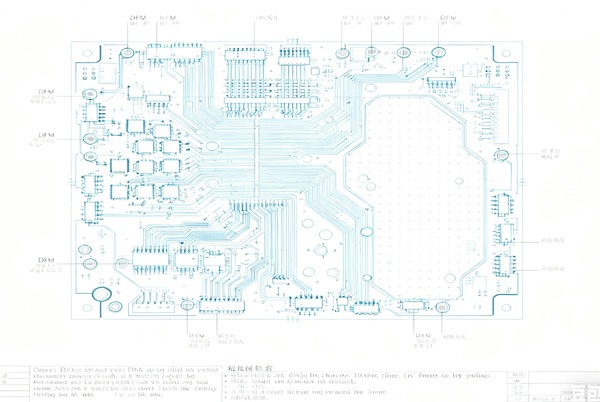

Pontos-chave na análise DFM de PCB

1. Validação das especificações do projeto

- Verificação de consistência entre o esquema e o layout da placa de circuito impresso

- Verificação da correspondência entre a área ocupada pelos componentes e as peças físicas

- Integridade e precisão das ordens de alteração de engenharia

2. Análise de compatibilidade do processo

- Se o espaçamento dos componentes atende às capacidades do equipamento de colocação

- Otimização do design da almofada e da abertura do estêncil

- Compatibilidade do projeto térmico com a seleção de materiais

3. Avaliação da montabilidade

- Adequação do layout dos componentes para a produção automatizada

- Viabilidade da inserção e soldagem de componentes com furos passantes

- Acessibilidade e cobertura dos pontos de teste

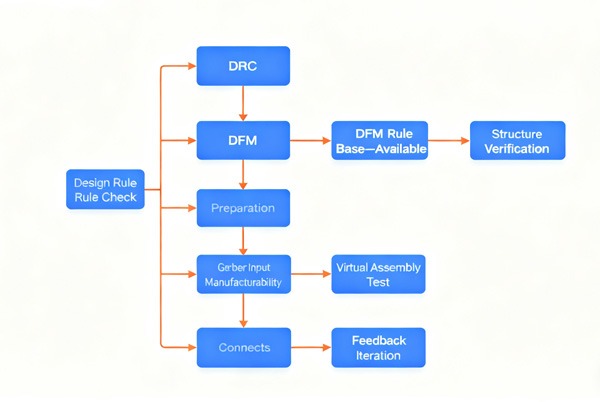

Estrutura de implementação do DFM: quatro etapas para obter um projeto fabricável

Fase 1: Preparação pré-projeto

- Definir os limites da capacidade do processo de fabricação

- Estabelecer diretrizes corporativas de design DFM

- Formar equipes de revisão multifuncionais

Fase 2: Otimização do processo de design

- Autoavaliação utilizando a lista de verificação DFM

- Análise automatizada utilizando software DFM

- Simulação de projeto em nós críticos do processo

Fase 3: Revisão e validação do projeto

- Envolvimento precoce do fornecedor nas revisões

- Validação do processo por meio da fabricação de protótipos

- Avaliação quantitativa utilizando o sistema de pontuação DFM

Fase 4: Melhoria contínua

- Incluir questões relacionadas à produção no feedback das diretrizes de design

- Acumule e atualize a base de conhecimento de DFM

- Treinamento regular para equipes de design

Evolução das ferramentas modernas de tecnologia DFM

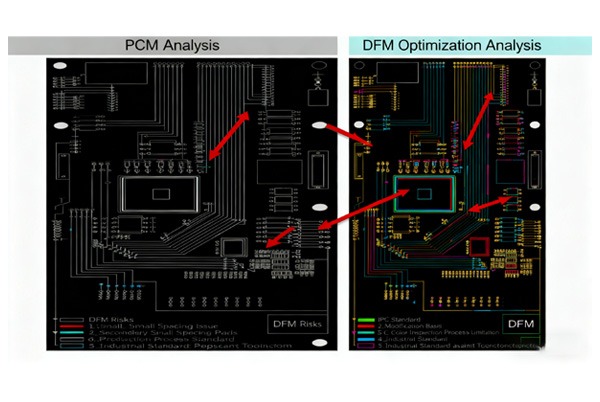

Plataformas automatizadas de inspeção DFM

As ferramentas DFM de nova geração permitem uma análise inteligente do projeto:

- Verificações de regras com base nas normas IPC

- Previsão e recomendações para riscos de fabricação

- Avaliação em tempo real do impacto nos custos

Fluxos de trabalho colaborativos na nuvem

- Colaboração em tempo real entre equipes de design e especialistas em fabricação

- Padronização nas cadeias de abastecimento globais

- Acumulação digital de conhecimento e experiência

Guia prático para o sucesso do DFM

Modelo de colaboração entre equipes

A implementação bem-sucedida do DFM requer a quebra das barreiras departamentais e o estabelecimento de grupos de trabalho colaborativos, incluindo engenheiros de projeto, engenheiros de processo, especialistas em compras e engenheiros de qualidade.

Sistema de Avaliação Quantitativa

Estabeleça um quadro de resultados de DFM com base nas seguintes dimensões:

- Índice de complexidade do processo

- Grau de padronização

- Relação custo-eficiência

- Nível de risco de qualidade

Mecanismo de otimização contínua

Envie rapidamente as questões do local de produção para a equipe de design, formando um ciclo fechado de otimização de “design-fabricação-feedback”. Por exemplo, no processo de colaboração da TOPFAST com os clientes, estabelecemos modelos padronizados de feedback sobre questões de DFM para garantir que todas as questões de design descobertas durante a produção sejam registradas com precisão, categorizadas e encaminhadas à equipe de design para atualização das diretrizes internas de design de DFM. Esse mecanismo garante o acúmulo contínuo de experiência e a melhoria constante das capacidades de design.

Melhores práticas do setor

Na prática da engenharia, descobrimos que a implementação de uma análise DFM sistemática pode:

- Reduzir as alterações de engenharia de produção em 80%

- Reduzir os ciclos de desenvolvimento de produtos em 30%

- Reduza os custos gerais de fabricação em 15%.

- Melhorar o rendimento da primeira passagem para 95%

Vale ressaltar que o valor da análise DFM reside não apenas na identificação de problemas, mas também no fornecimento de soluções viáveis. Um excelente relatório DFM deve indicar claramente a gravidade das questões, as modificações propostas e as possíveis consequências de não fazer alterações. Os relatórios DFM emitidos pela TOPFAST normalmente categorizam o nível de risco de cada questão e fornecem soluções recomendadas, juntamente com cláusulas padrão IPC relevantes como justificativa, ajudando os clientes a tomar decisões informadas.

Recomendações práticas

Seja você uma equipe iniciante ou uma empresa estabelecida, é fundamental criar um sistema DFM adequado à sua escala. Recomendamos começar com as seguintes etapas:

- Construção da FundaçãoDesenvolver listas de verificação de DFM em nível corporativo.

- Implementação da ferramentaSelecione o software de análise DFM apropriado.

- Treinamento em equipe: Cultivar o pensamento de fabricação entre os designers

- Integração de processosIncorporar o DFM como etapa obrigatória no processo de desenvolvimento do produto.

Precisa de suporte profissional para análise DFM? Nossa equipe de engenharia oferece avaliações preliminares gratuitas do projeto para ajudá-lo a identificar possíveis riscos de fabricação e otimizar suas soluções de projeto.

Resumo

A análise DFM é uma ponte fundamental que conecta o design e a fabricação no desenvolvimento da eletrônica moderna. Ela transcende a simples verificação de regras, servindo como uma estratégia proativa para o controle de riscos e a otimização de custos. Ao incorporar sistematicamente considerações de fabricação durante a fase de design, as empresas podem melhorar significativamente a qualidade do produto, reduzir o tempo de lançamento no mercado e diminuir os custos gerais de fabricação. Tornar a DFM uma parte obrigatória do processo de desenvolvimento de produtos representa uma mudança inteligente de “projetar bem” para “fabricar bem” e é um investimento crucial para garantir o sucesso comercial de um projeto.

Perguntas frequentes (Perguntas frequentes)

A: Quanto mais cedo, melhor. Idealmente, o DFM deve ser integrado em todo o processo de design. No entanto, a fase entre a conclusão do design e a apresentação formal ao fabricante é a mais crítico e essencial fase. Isso garante que o projeto seja otimizado antes da produção, evitando modificações dispendiosas em fases posteriores.

A: Erros comuns incluem espaçamento insuficiente entre componentes, levando à formação de pontes de solda, projeto incorreto das almofadas, afetando o rendimento da solda, vias posicionadas muito próximas à borda da placa, com risco de quebra, pontos de teste ausentes, impedindo a validação eficaz, e incompatibilidades de controle de empilhamento/impedância com as capacidades do processo da fábrica.

A: Não. O ERC/DRC verifica principalmente o correção das ligações elétricas and thRegras de geometria do layout físico do projeto. A análise DFM vai um passo além, avaliando a adaptabilidade do projeto a processos de fabricação específicos, com foco na viabilidade da produção, custo, eficiência e rendimento. Eles são complementares, mas não intercambiáveis.

A: Altamente necessário. Embora a fase de protótipo possa ter uma tolerância maior para algumas questões, a realização de uma análise DFM antecipada pode revelar falhas fundamentais no projeto. Abordar essas questões na fase de protótipo evita um extenso retrabalho no projeto durante a transição para a produção em massa, economizando tempo e custos significativos.

A: Um relatório DFM de alta qualidade não deve se limitar a listar problemas. Ele deve categorizar claramente o nível de risco de cada problema (por exemplo, crítico, grave, menor), fornecer recomendações específicas de modificação, explicar a causa raiz (melhor ainda se fizer referência às normas IPC relevantes) e avaliar as possíveis consequências da inação., permitindo assim uma tomada de decisão eficiente.