Índice

Dispositivos de montagem em superfície (SMD): visão geral técnica abrangente

Definição e evolução

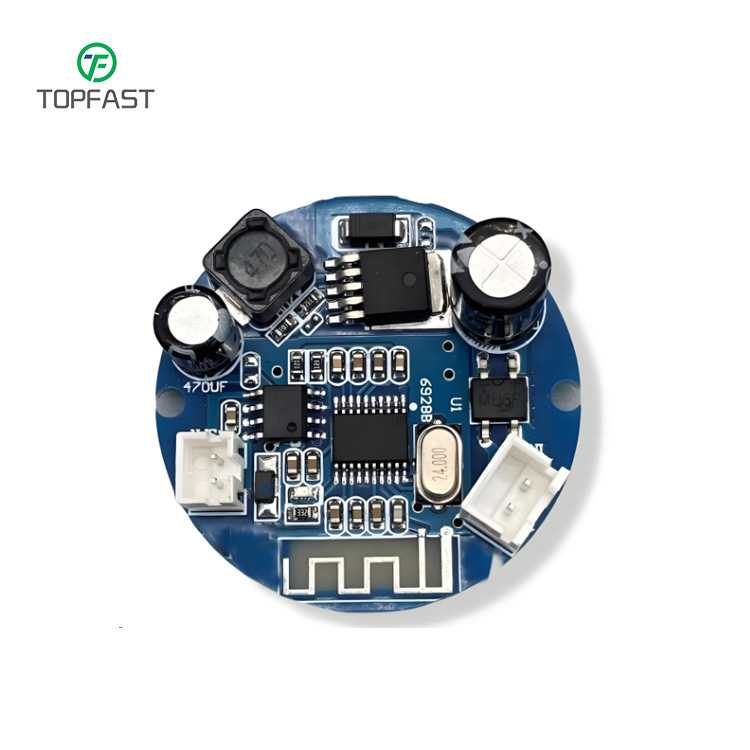

Os SMD (Surface Mounted Devices, dispositivos montados em superfície) representam uma categoria crítica dentro dos componentes SMT (Surface Mount Technology, tecnologia de montagem em superfície). Nos estágios iniciais da fabricação de PCBs, a montagem de furos passantes era totalmente manual. Embora a automação inicial pudesse lidar com componentes de pinos simples, as peças complexas ainda exigiam colocação manual antes da soldagem por refluxo.

Classificações primárias de SMD

- Por forma física:

- Componentes de chip retangulares

- Componentes de cavacos cilíndricos

- Componentes de chip composto

- Componentes com formatos especiais

- Por categoria funcional:

- Componentes de interconexão:

- Função: Fornecer conexão/desconexão mecânica/elétrica

- Exemplos:Conectores de placa a placa, conectores FPC

- Principais características:Deve utilizar contatos de montagem em superfície

- Componentes ativos:

- Definição: Controle de tensão/corrente para produzir ganho/comutação em circuitos

- Características:Requerem energia externa, alteram as propriedades fundamentais

- Exemplos:CIs, transistores, diodos

- Componentes passivos:

- Definição: Fornecer respostas consistentes e repetíveis aos sinais

- Características:Não requer alimentação externa

- Exemplos:Resistores, capacitores, indutores

- Componentes de formato ímpar:

- Definição: Configurações geométricas fora do padrão

- Montagem:Normalmente, requer colocação manual

- Exemplos:Transformadores, circuitos híbridos, interruptores eletromecânicos

Tipos de pacotes de CI

- SOP (Small Outline Package)

- SOJ (Small Outline J-lead)

- PLCC (porta-cavacos com chumbo de plástico)

- LCCC (suporte de chip cerâmico sem chumbo)

- QFP (Quad Flat Package)

- BGA (Ball Grid Array)

- CSP (Chip Scale Package)

- FC (Flip Chip)

- MCM (Módulo Multi-Chip)

Especificações padronizadas

| Tipo de componente | Especificações de tamanho | Recursos notáveis |

|---|---|---|

| Chip R/C/L | 0201,0402,0603,0805,1206,1210,2010 | ±1% tolerance available |

| Capacitores de tântalo | TANA, TANB, TANC, TAND | Polarizado, alta capacitância |

| Transistores | SOT23,SOT143,SOT89 | Várias configurações de pinos |

| Componentes da MELF | Diodos, resistores | Fator de forma cilíndrica |

| ICs SOIC | SOIC08-32 | Espaçamento entre pinos de 1,27 mm |

| ICs QFP | Várias contagens de pinos | Opções de passo de 0,4-1,0 mm |

| Pacotes BGA | Matriz de 1,27, 1,00, 0,80 mm | Alta densidade de E/S |

| Pacotes CSP | Passo de 0,50 mm | Embalagem em tamanho de chip |

Observação especial: Diâmetro médio de Sauter (SMD)

Em aplicações de bicos de pulverização, SMD refere-se ao diâmetro de uma esfera que tem a mesma relação volume/área de superfície que toda a população de gotículas. Essa medição é particularmente importante para:

- Sistemas de injeção de combustível

- Aplicações de revestimento

- Geração de aerossol

Os métodos de cálculo incluem:

- Diâmetro médio aritmético

- Diâmetro médio geométrico

- Diâmetro médio de Sauter (mais amplamente utilizado)

Essa abordagem padronizada permite a caracterização precisa das distribuições de tamanho de gotículas em várias aplicações industriais.

Principais vantagens da tecnologia SMT

- Integração de densidade ultra-alta

- Redução de 90% no tamanho dos componentes (em comparação com os componentes DIP tradicionais)

- Resultados típicos de aplicação:

✓ 40-60% reduction in end product volume

✓ 60-80% reduction in overall weight

✓ 300%+ improvement in PCB area utilization

- Desempenho de confiabilidade excepcional

- Taxa de defeitos de solda <0,02% (padrão IPC-A-610 Classe 3)

- Propriedades mecânicas aprimoradas:

✓ 10x improvement in vibration resistance

✓ 5x better shock resistance

✓ MTBF extended to 50,000 hours

- Características elétricas superiores

- Desempenho otimizado de alta frequência:

✓ Parasitic inductance reduced to 0.1nH level

✓ Parasitic capacitance controlled within a 0.01pF range - Desempenho aprimorado de EMC:

✓ 30dB reduction in electromagnetic interference

✓ 40% better RF noise suppression

- Benefícios da manufatura inteligente

- Eficiência de produção automatizada:

✓ Placement speed up to 200,000 CPH

✓ Line changeover time reduced to 15 minutes - Benefícios de custo abrangentes:

✓ 30-50% lower production costs

✓ 45% improvement in material utilization

✓ 40% energy savings

✓ 70% reduction in labor requirements

- Recursos de fabricação ecológica

- Benefícios ambientais:

✓ Lead content compliant with RoHS 2.0

✓ 60% reduction in waste generation

✓ 35% lower energy consumption - Desenvolvimento sustentável:

✓ 50% higher product recyclability

✓ 40% smaller carbon footprint

Dados de comparação de tecnologia:

| Métrico | THT tradicional | SMT | Melhoria |

|---|---|---|---|

| Component density (pcs/cm²) | 2-4 | 10-16 | 400% |

| Ciclo de produção (dias) | 7-10 | 2-3 | 70% |

| Rendimento da junta de solda | 98.5% | 99.98% | 1.5% |

| Custo por unidade de área | $1.2/cm² | $0.6/cm² | 50% |

Observação: Dados baseados em referências do setor. Os resultados reais podem variar de acordo com o aplicativo. A tecnologia SMT continua a avançar em direção a microcomponentes e embalagens empilhadas em 3D, impulsionando a inovação contínua na fabricação de produtos eletrônicos.

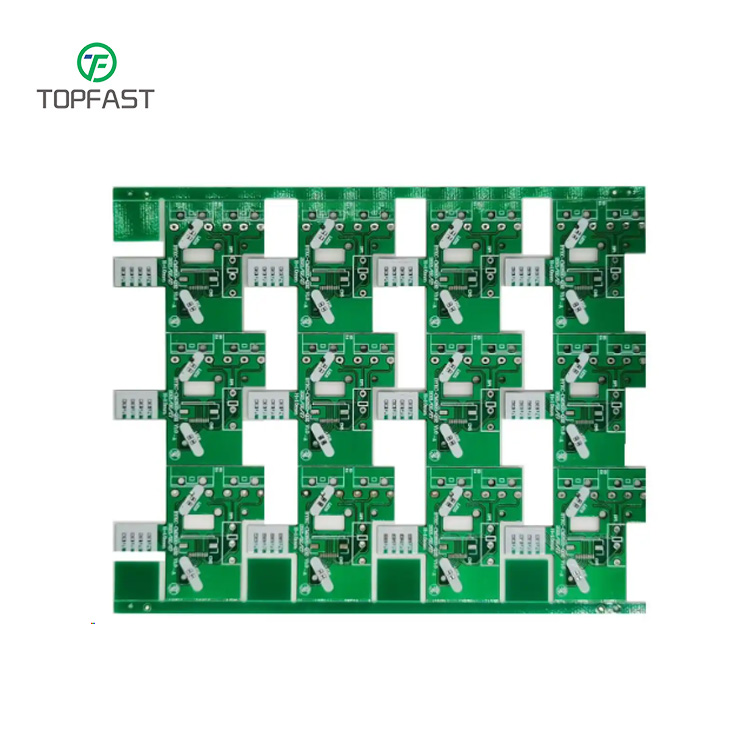

Layout de PCB para componentes montados em superfície

1. Especificações do projeto da almofada

Existem duas configurações principais de almofada para dispositivos de montagem em superfície:

- NSMD (Máscara de não solda definida)

- Configuração preferida para a maioria dos aplicativos

- Vantagens:

✓ 15% better copper etching control

✓ 30% reduction in stress concentration points

✓ Improved solder joint reliability - SMD (Máscara de Solda Definida)

- Usado em aplicações específicas de alta densidade

- Requer controles de processo mais rígidos

2.Recomendações de espessura do cobre

- Optimal copper thickness: <30μm (1oz)

- O cobre mais fino proporciona:

✓ 20% greater standoff height

✓ Better solder joint formation

✓ Reduced thermal stress during reflow - For >30μm copper:

- Requer ajuste do volume da pasta de solda

- Pode precisar de um perfil de refluxo modificado

3.Regras de projeto de conexão

- Largura do traço entre os pads NSMD:

- Máximo: 2/3 do diâmetro da almofada

- Recomendado:1/2 do diâmetro da almofada

- Estruturas pad-via:

- Deve usar a configuração NSMD

- Garante uma área soldável suficiente

- Mantém 100% de molhabilidade da solda

4.Opções de acabamento de superfície

| Tipo de acabamento | Espessura | Principais considerações |

|---|---|---|

| OSP | 0.2-0.5μm | Melhor para componentes de passo fino |

| ENIG | Ni 3-5μm/Au 0.05-0.1μm | Avoid >0.5μm Au to prevent brittleness |

| HASL | Não recomendado | Coplanaridade ruim para passo fino |

5.Práticas críticas de layout

- Roteamento de rastreamento simétrico

- Equilibrar os traços de direção X/Y

- Evita a rotação do componente durante o refluxo

- Mantém o alinhamento adequado da solda

- Projeto de alívio térmico

- Use conexões de raios para os pads de aterramento

- Garante a distribuição uniforme do calor

- Evita o tombamento

- Considerações sobre a máscara de solda

- Clearance: 50μm minimum around pads

- Evite almofadas definidas por máscara, a menos que seja necessário

- Orientação de componentes

- Alinhar componentes semelhantes na mesma direção

- Facilita a inspeção automatizada

- Melhora a consistência da solda

Exemplo de implementação:

For a 0402 component (1.0×0.5mm):

- NSMD pad size: 0.6×0.3mm

- Largura do traço: 0,2 mm (máx.)

- Solder mask opening: 0.7×0.4mm

- Espaçamento entre as almofadas: 0,4 mm

Observação: essas diretrizes se aplicam especialmente a aplicações de alta confiabilidade, incluindo produtos eletrônicos automotivos, médicos e aeroespaciais.Sempre verifique os recursos do fabricante da placa de circuito impresso antes de finalizar os projetos.

Diferença entre SMD e Montagem SMT

Definições de conceitos básicos

- SMD (Dispositivos de Montagem em Superfície)

- Definição técnica: Componentes eletrônicos miniaturizados em conformidade com os padrões JEDEC

- Tipos de pacotes típicos:

✓ Basic components: 0201/0402/0603 CHIP elements

✓ ICs: QFP (0.4mm pitch), BGA (0.5mm ball pitch), CSP, etc.

✓ Special devices: Leadless packages like QFN, LGA

- SMT (tecnologia de montagem em superfície)

- Escopo do processo: Fluxo de fabricação completo, desde a impressão da pasta de solda até a solda por refluxo

- Evolução tecnológica:

1ª geração (década de 1980): Posicionamento básico dos componentes do chip

2ª geração (década de 1990):Componentes de passo fino (passo de 0,65 mm)

3ª geração (anos 2000):01005 microcomponentes/0,3 mm de passo BGA

II. Características técnicas comparativas

| Dimensão do recurso | SMD | SMT |

|---|---|---|

| Natureza essencial | Componentes físicos | Sistema de processo de fabricação |

| Vantagem de tamanho | 90% menor do que o orifício de passagem | 200.000 colocações/hora |

| Aplicação típica | Embalagem de IC de alta densidade | Produção totalmente automatizada |

| Métricas de qualidade | Soldabilidade, resistência ao calor | Rendimento da junta de solda (>99,99%) |

| Tendência de desenvolvimento | Embalagem 3D/integração heterogênea | Fábrica inteligente/gêmeo digital |

Mecanismo de trabalho colaborativo

- Complementaridade técnica

- SMD provides hardware foundation: Modern 0402 components measure just 0.4×0.2mm

- SMT enables manufacturing breakthroughs: Latest placers achieve ±15μm@3σ accuracy

- Caminho de otimização do processo

- Sinergia de design: As regras de DFM garantem a capacidade de fabricação de SMD

- Inovação em materiais:Solda de baixa temperatura para SMDs sensíveis ao calor

- Atualizações de equipamentos:A 3D SPI inspeciona a pasta de solda do componente 01005

- Aprimoramento do desempenho

- Utilização de espaço: 300% de melhoria em relação ao THT

- Custo de produção: 40-60% de redução

- Confiabilidade: MTBF estendido para 50.000 horas

Aplicações integradas na fabricação de eletrônicos modernos

- Implementação da miniaturização

- Smartphones: Adotam pacotes CSP com passo de 0,25 mm

- Vestíveis:Utilizar SMDs flexíveis + SMT rolo a rolo

- Aplicações de alta frequência

- Estações rádio-base 5G: SMDs de alta frequência com refluxo a vácuo

- Radar automotivo:Processos de colocação especiais para componentes de 77 GHz

- Campos de alta confiabilidade

- Produtos eletrônicos aeroespaciais: SMDs resistentes à radiação + solda seletiva

- Dispositivos médicos:SMDs biocompatíveis + SMT de baixa temperatura

Note: Per IPC-7351 standards, modern SMT lines must accommodate full-range SMD placement from 01005 to 50×50mm BGA. Their collaborative development is driving electronics manufacturing toward sub-0402 micro-components and 3D heterogeneous integration.

Especificações de operação da tecnologia de montagem em superfície Micro SMD

Procedimentos operacionais padrão

- Fase de impressão da pasta de solda

- Estêncil cortado a laser (espessura de 0,1 a 0,15 mm)

- Impressão de controles de parâmetros:

✓ Squeegee pressure: 5-10N/cm²

✓ Printing speed: 20-50mm/s

✓ Separation speed: 0.5-1.0mm/s - 3D SPI inspection (10μm resolution)

- Fase de colocação de componentes

- Requisitos de equipamento:

✓ Placement accuracy: ±25μm @3σ

✓ Minimum placement component: 01005 (0.4×0.2mm) - Sistema de alimentação:

✓ EIA-481-1 compliant tape packaging

✓ Compatible with 8mm/12mm/16mm reels

- Fase de solda por refluxo

- Controle do perfil de temperatura:

✓ Preheat slope: 1-3°C/s

✓ Peak temperature: 235-245°C (lead-free)

✓ Time above liquidus: 60-90s - Nitrogen protection (O₂<1000ppm)

Análise da vantagem técnica

| Dimensão da vantagem | Implementação técnica | Métrica de desempenho |

|---|---|---|

| Embalagem padronizada | Embalagem de fita EIA-481 | Eficiência de carregamento 40% maior |

| Compatibilidade de equipamentos | Suporta componentes de tamanho normal 0402-1206 | <15 minutos de tempo de troca |

| Estabilidade do processo | Controle de processos Six Sigma | CPK≥1.67 |

| Qualidade Confiabilidade | Taxa de perda de solda <15% | Rendimento na primeira passagem >99,5% |

Principais pontos de controle

- Proteção contra ESD

- Work surface resistance: 10⁶-10⁹Ω

- Os operadores devem usar cintas de pulso

- Controle de umidade

- MSD component storage: ≤10%RH (with desiccant)

- Ambiente da oficina: 40- 60% UR

- Validação de processos

- Inspeção do primeiro artigo:

✓ 100% polarity verification

✓ Solder paste thickness measurement (±10% tolerance) - Amostragem de processos:

✓ X-ray inspection every 2 hours (for BGA)

✓ Cross-section analysis every 4 hours

Note: For ultra-micro components below 0201 size, vacuum pick-up devices (vacuum ≥80kPa) and micro vision alignment systems (5μm resolution) are recommended. All process parameters must comply with IPC-A-610 Class 3 standards.