Índice

O que é Via-in-Pad?

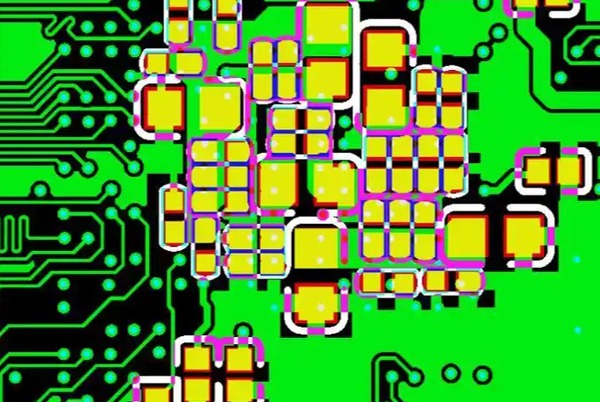

A tecnologia Via-in-Pad (VIP) significa essencialmente colocação de vias diretamente dentro das almofadas dos componentesPense da seguinte forma: enquanto os projetos tradicionais colocam as vias ao lado dos pads, o VIP permite que as vias “residem” dentro dos próprios pads.

Por que usar o Via-in-Pad?

Tabela comparativa de cenários de aplicação

| Cenário do aplicativo | Pontos fracos do design tradicional | Solução VIP |

|---|---|---|

| Chips BGA | Pinos muito densos, sem espaço para vias | As vias ficam ocultas sob as almofadas, economizando espaço. |

| Circuitos de alta frequência | Os percursos longos dos sinais afetam o desempenho | Encurtar caminhos, melhorar a qualidade do sinal |

| Módulos de potência | Má dissipação de calor, superaquecimento dos chips | Melhore a dissipação de calor através de vias |

Caso realO pacote BGA de um processador na placa-mãe de um smartphone tem um espaçamento entre pinos de apenas 0,4 mm — sem VIP, o roteamento seria impossível!

Dois processos principais: tamponamento com resina vs. enchimento por galvanoplastia

Tabela comparativa de processos

| Característica | Tamponamento com resina | Enchimento por galvanoplastia |

|---|---|---|

| Custo | Médio | Alta |

| Dificuldade | Relativamente fácil | Difícil |

| Planicidade da superfície | Bom (requer moagem) | Excelente |

| Condutividade térmica | Média | Excelente |

| Cenários de aplicativos | BGA padrão | Chips de alta tecnologia, requisitos elevados de dissipação de calor |

Pontos-chave para a prática de tamponamento com resina

A seleção do material é fundamental:

Resina de alta qualidade = Baixa taxa de retração + Alto valor de Tg + CTE compatível

Se a taxa de retração da resina for muito alta, ocorre um “efeito de corrosão” — semelhante ao afundamento da estrada, causando depressão na superfície da almofada e levando a defeitos de soldagem.

Pontos de controle do processo:

- Limpeza: Contaminação nos orifícios? Absolutamente não! Como uma operação cirúrgica em ambiente estéril.

- Filling Pressure: Too high → resin overflow; Too low → incomplete filling

- Curva de cura: O aumento rápido da temperatura causa bolhas, como controlar o calor ao assar.

Conhecimento especializado sobre tecnologia de enchimento por galvanoplastia

Requisitos elevados de equipamento:

- Equipamento de deposição horizontal de cobre

- Sistema de galvanoplastia por pulsos

- Software de controle de precisão

Indicador de sucessoDurante a inspeção transversal, o orifício deve ser como um pilar de cobre sólido, sem espaços vazios!

“Guia para evitar armadilhas” para a fase de projeto

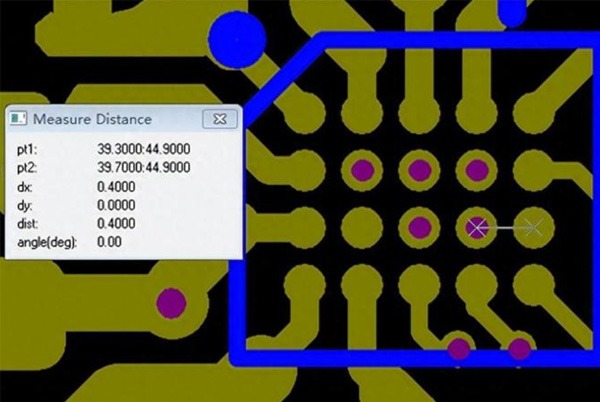

Regras de ouro para o design de aberturas

Recomendado: via a laser de 0,10 mm

Aviso: A dificuldade de preenchimento aumenta drasticamente para orifícios >0,15 mm!

Cálculo do tamanho da almofada:

Pad diameter ≥ Hole diameter + 0.20mm

Exemplo: Para um diâmetro de furo de 0,10 mm, a almofada deve ter pelo menos 0,30 mm.

Sabedoria na seleção de materiais

- Material base: Escolha FR-4 TG170 ou superior para resistência a altas temperaturas

- Folha de cobre: Deve ser compatível com o processo de galvanoplastia.

- Comunicação antecipada: não presuma que os fabricantes podem fazer tudo!

Processo de produção

Fluxo do processo de fabricação

Drilling → Hole Metallization → Plugging/Filling → Surface Treatment → Inspection

Principais pontos de controle

Fase de perfuração:

- Controle adequadamente o “calor” para a perfuração a laser

- Paredes lisas como espelho são ideais

Lista de verificação da qualidade da fase de conexão:

- Planicidade da superfície: Depressão <25um

- Taxa de preenchimento: >95%

- Bolhas: Tolerância zero

- Limpeza: Sem contaminação

Inspeção de qualidade

Métodos de inspeção abrangentes

| Método de inspeção | O que verificar | Requisitos padrão |

|---|---|---|

| Análise de Microsecção | Estrutura interna | Sem vazios, a espessura do cobre atende às normas |

| Inspeção AOI | Defeitos superficiais | Sem depressão, sem contaminação |

| Raio X | Preenchimento interno | Sem grandes espaços vazios |

| Teste elétrico | Desempenho da conexão | Teste de continuidade de 100% |

Itens do teste de confiabilidade

- Thermal Stress Test: 288℃ solder pot immersion for 10 seconds, check for board delamination

- Temperature Cycling: -55℃ to 125℃ repeated testing, verify lifespan

- Teste de choque térmico: alternância instantânea entre frio e calor extremos, teste de aderência do material

Quando você deve usar o Via-in-Pad?

Cenários de aplicação recomendados

- Em chips BGA, especialmente com um passo <0,8 mm

- Os pinos de alimentação da CPU/GPU requerem uma boa dissipação de calor.

- Sinais diferenciais de alta frequência requerem impedância consistente

- Interfaces de alta velocidade, como HDMI, USB 3.0

Use com cuidado

- Projetos sensíveis ao custo exigem concessões

- Quando a capacidade do processo do fabricante é insuficiente

- Quando os projetos tradicionais são suficientes para componentes de passo padrão

Resumo

A Via-in-Pad é uma tecnologia fundamental para o projeto de placas de circuito impresso de alta densidade, exigindo uma estreita colaboração entre as equipes de projeto e fabricação para uma implementação bem-sucedida. Por meio da seleção adequada do processo, do rigoroso controle de qualidade e da verificação completa da confiabilidade, suas vantagens em termos de economia de espaço e melhoria de desempenho podem ser plenamente aproveitadas.