Índice

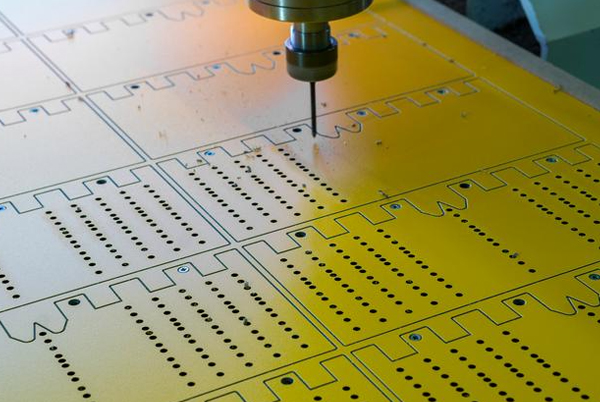

Métodos detalhados e considerações para a instalação do furo de montagem da placa de circuito impresso

No projeto de PCB, a instalação adequada dos furos de montagem é fundamental para garantir o alinhamento preciso durante a fabricação, a montagem e o uso. Os orifícios de montagem servem não apenas como pontos de referência para os acessórios de produção, mas também como referências importantes para manutenção futura.

Considerações sobre a fase de projeto detalhado

Ao usar um software profissional de projeto de PCB (como o Altium Designer, Eagle ou KiCad), o projeto do furo de montagem exige um planejamento sistemático:

- Seleção de local: Normalmente, são colocados nos quatro cantos da placa de circuito impresso, a pelo menos 3 mm da borda da placa. Para PCBs de formato irregular, podem ser necessários orifícios de montagem centrais adicionais. Os padrões do setor recomendam o uso de pelo menos três furos de montagem não colineares para garantir a estabilidade.

- Determinação do tamanho do furo: Standard hole sizes range from 1.0–3.0mm. Considerations include:

- Diâmetro dos pinos de alinhamento usados na montagem

- Espessura da placa de circuito impresso (placas mais grossas exigem furos maiores)

- Fatores de vibração ambiental (ambientes de alta vibração precisam de ajustes mais apertados)

- Configuração da tolerância: Typical mounting hole tolerance is ±0.05mm, with high-precision applications requiring ±0.02mm. Ensure clear labeling in Gerber files.

Principais verificações de pré-fabricação

Antes de enviar os projetos aos fabricantes, verifique o seguinte:

- Distância da borda da placa: Certifique-se de que os centros dos furos de montagem estejam a pelo menos 3 mm da borda para evitar quebras durante a usinagem.

- Liberação de outros componentes: Nenhum componente ou traço deve estar a menos de 3 mm dos orifícios de montagem.

- Indicação de furo não revestido: A maioria dos furos de montagem não deve ser revestida e deve ser explicitamente indicada.

- Simetria de camada: Em placas multicamadas, as posições dos furos de montagem devem levar em conta a simetria das camadas para evitar deformações.

Tipos e aplicações comuns de furos de montagem

- Furos de montagem redondos: Mais comum, adequado para aplicações gerais.

- Furos de montagem com fenda: Permite um leve ajuste de posição, ideal para montagens com diferentes coeficientes de expansão térmica.

- Furos de montagem escareados: Facilita a inserção fácil do pino, ideal para montagem rápida.

- Furos de montagem chapeados: Usado quando é necessária uma conexão elétrica, mas aumenta o custo.

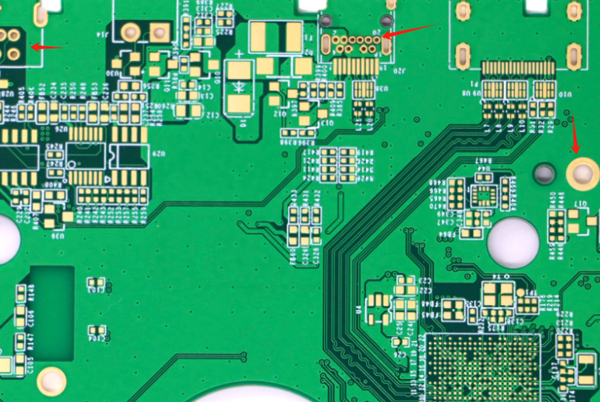

Análise aprofundada e seleção de métodos de conexão de PCB

Implementação detalhada de cabeçalhos de pinos padrão

Os cabeçotes de pino padrão são uma opção econômica, especialmente para produções de pequeno a médio porte:

Principais pontos de implementação:

- O espaçamento entre os pinos é normalmente de 2,54 mm (0,1 polegada) ou 2,0 mm.

- Recomenda-se o uso de cabeçotes de duas fileiras para aumentar a estabilidade.

- PCB pads should be 0.2–0.3mm larger than the pin diameter.

- Almofadas de suporte adequadas no verso evitam o desprendimento.

Vantagens:

- Baixo custo, fácil soldagem manual.

- Conexões confiáveis com baixa resistência de contato.

- Reparo e substituição simples.

Limitações:

- Ocupa mais espaço no PCB.

- Inadequado para transmissão de sinais de alta frequência.

- Pode se soltar em ambientes de alta vibração.

Considerações profissionais para conectores de borda de PCB

Os conectores de borda de PCB (conectores de dedo de ouro) são ideais para projetos modulares ou de conexão/desconexão frequentes:

Especificações do projeto:

- The gold finger length should exceed the contact area by 2–3mm.

- Gold finger thickness is typically 30–50µm.

- Edge chamfering (recommended 30–45 degrees).

- As áreas sem contato exigem a aplicação de máscara de solda.

Otimização de desempenho:

- Aumente os dedos de aterramento para reduzir a EMI.

- Coloque as linhas de aterramento adjacentes às linhas de sinal críticas.

- Inclua ranhuras para alívio de estresse nas extremidades dos dedos.

Dicas de manutenção:

- Limpe os contatos regularmente com produtos de limpeza especializados.

- Avoid excessive plugging/unplugging (typical lifespan: 500–1000 cycles).

- Armazene em sacos anti-oxidação quando não estiver sendo usado.

5 Problemas comuns e soluções profissionais

Problema 1: Desalinhamento do furo de montagem causando dificuldades de montagem

Causas básicas:

- Discrepâncias entre os arquivos de projeto e as saídas Gerber.

- Tolerâncias de fabricação acumuladas.

- Coeficientes de expansão térmica (CTE) incompatíveis.

Soluções:

- Adicione marcadores fiduciais para auxiliar no alinhamento.

- Selecione fabricantes de maior precisão (por exemplo, IPC-A-600 Classe 3).

- Usar algoritmos de compensação em programas de perfuração NC.

- Considere materiais compatíveis com o CTE.

Problema 2: Falha no contato do conector

Sintomas:

- Perda intermitente de sinal.

- Resistência de contato instável.

- Aumento das taxas de falha em altas temperaturas.

Etapas de solução de problemas:

- Limpe os contatos (use álcool isopropílico e um pano que não solte fiapos).

- Verifique a tensão da mola do pino/conector (deve estar de acordo com a norma MIL-STD-1344).

- Measure contact resistance (should be <50mΩ).

- Atualize o material de revestimento, se necessário (o ouro supera o estanho).

Problema 3: Falha de conexão em ambientes de alta vibração

Medidas preventivas:

- Use conectores de travamento (por exemplo, Molex Micro-Fit 3.0).

- Adicione fixadores mecânicos (parafusos + arruelas).

- Substitua os pinos padrão por variantes com rosca.

- Aplique o adesivo epóxi (selecione a viscosidade adequada).

Problema 4: Desgaste excessivo do dedo de ouro

Métodos de extensão da vida útil:

- Use hard gold plating (2–5% cobalt content).

- Aumente o número de dedos para distribuir o desgaste.

- Otimize as guias de inserção/remoção.

- Controle a força de inserção (use ferramentas especializadas).

Problema 5: Integridade de sinal de alta frequência deficiente

Estratégias de aprimoramento:

- Use conectores com impedância compatível.

- Minimize os comprimentos de conexão.

- Aumente os pinos de aterramento (pelo menos 20% do total).

- Use sinalização diferencial.

- Adicione gaxetas de blindagem EMI.

Resumo profissional

A seleção dos furos de montagem da placa de circuito impresso e dos métodos de conexão tem um impacto direto na confiabilidade, na capacidade de fabricação e na facilidade de manutenção do produto. O projeto sistemático e os controles rigorosos do processo podem melhorar significativamente a qualidade geral dos produtos eletrônicos.

Principais conclusões:

- Os furos de montagem devem seguir o princípio "3-2-1": restringir três graus de liberdade de translação e dois de rotação.

- A seleção do conector deve levar em conta os fatores ambientais: temperatura, umidade, vibração e gases corrosivos.

- Os layouts dos dedos de ouro devem usar comprimentos escalonados” para garantir o sequenciamento adequado da energia.

- Para conexões de alta frequência, prefira interfaces de encaixe por pressão em vez de interfaces soldadas.

- Mantenha registros da vida útil dos conectores e implemente cronogramas de substituição preventiva.

Recomendações de leitura mais recentes

- Common PCB Manufacturing Defects and How to Prevent Them

- Processo de fabricação de PCB explicado passo a passo

- Avaliações sobre montagem de placas de circuito impresso e depoimentos de clientes

- Estudos de caso de montagem de PCB: histórias reais de sucesso de PCBA

- Montagem de PCB vs concorrentes: qual fabricante de PCBA é o ideal para você?